(.5+) СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших олефинов | 1984 |

|

SU1189871A1 |

| Трубчатая печь пиролиза углеводородов | 1985 |

|

SU1278356A1 |

| Трубчатая печь для разложенияуглЕВОдОРОдНОгО СыРья | 1979 |

|

SU837980A1 |

| Способ получения непредельных углеводородов | 1988 |

|

SU1558957A1 |

| Пиролизная печь | 1985 |

|

SU1353801A1 |

| Способ получения низших олефинов | 1989 |

|

SU1616954A1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2497930C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| Устройство для пиролиза углеводородов | 1989 |

|

SU1778144A1 |

I

Изобретение относится к получению углеводородов, в частности этилена и Низших олефинов, термическим крекингом (пиролизом).

Известен способ пиролиза углеводородного сырья путем предварительного нагрева его в конвективной зоне в присутствии разбавителя и последующего высокотемпературного нагрева и разложения в радиантной зоне ij.

Известный способ применим, в основном, для пиролиза газообразных видов сырья. Переработка жидкого сырья приводит к высокой степени коксообразования и -низким выходам этилена и низших олефинов вследствие значительной степени конверсии сырья при предварительном нагреве до температуры начала пиролиза в конвективной зоне.

Наиболее близким к предложенному способу по технической сущности и достигаемому результату является способ получения олефинов пиролизом

углеводородного сырья, которое предварительно нагревают в конвективной зоне до 300-tOO C без разбавителя, затем смешивают с перегретым до 700-900°С разбавителем и подвергают высокотемпературному нагреву, при котором происходит разложение сырьяр. Однако, хотя процесс предваритель- ного нагрева и испарения сырья в конвективной зоне протекает без разбаtoвителя, парцильное давление паров сырья относительно низкое (абсолютное давление в конвективной зоне составляет Л - 5 ат), что, согласно принципу Ле-Шателье способствует

ts протеканию реакций разложения компонентов сырья. Температура предварительного нагрева относительно невелика (до ), но время нагрева значительно (1-2 с). За это время

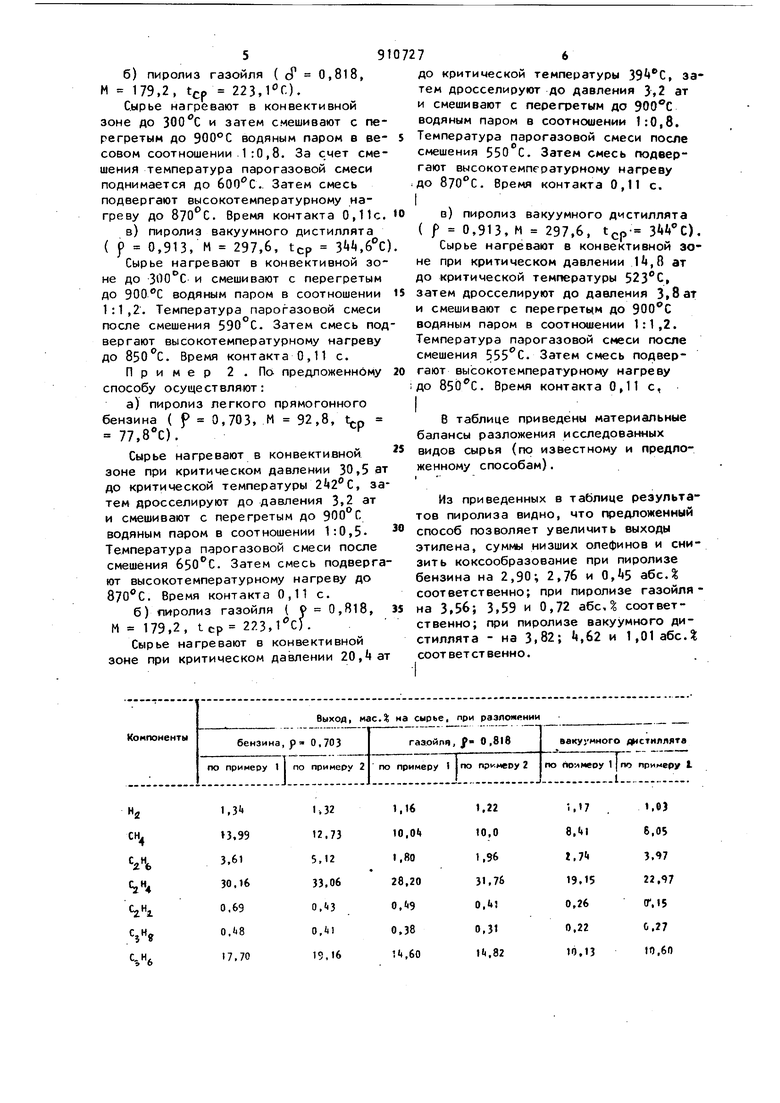

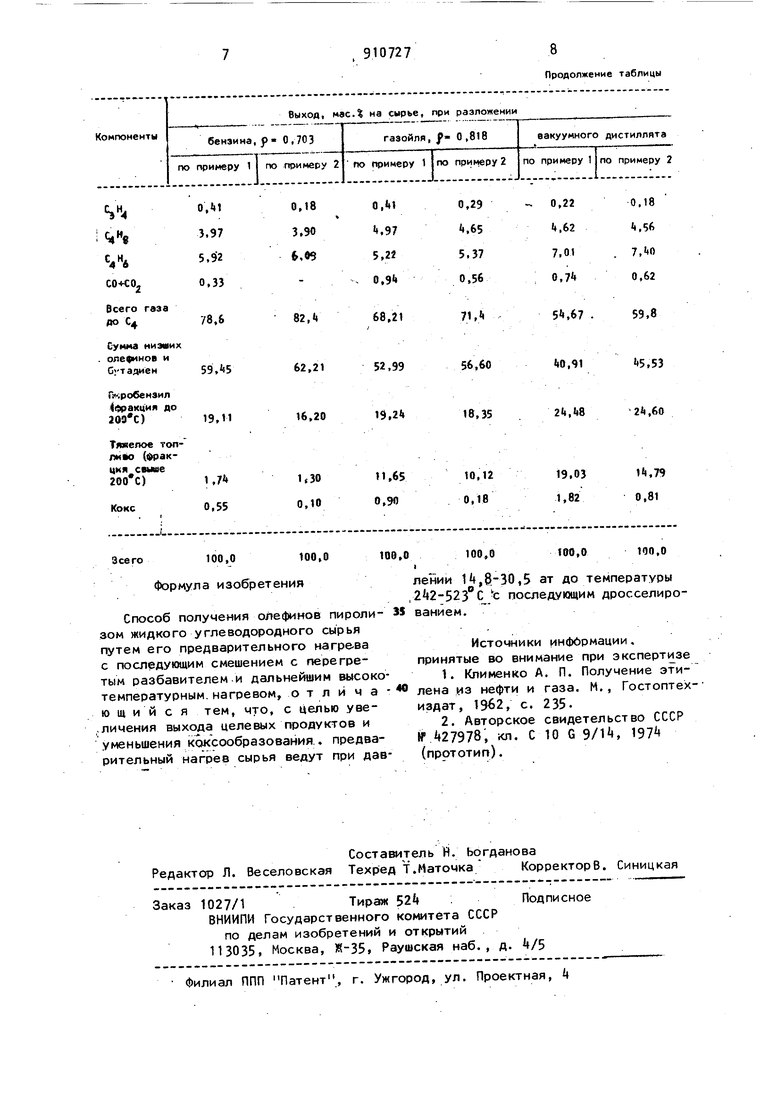

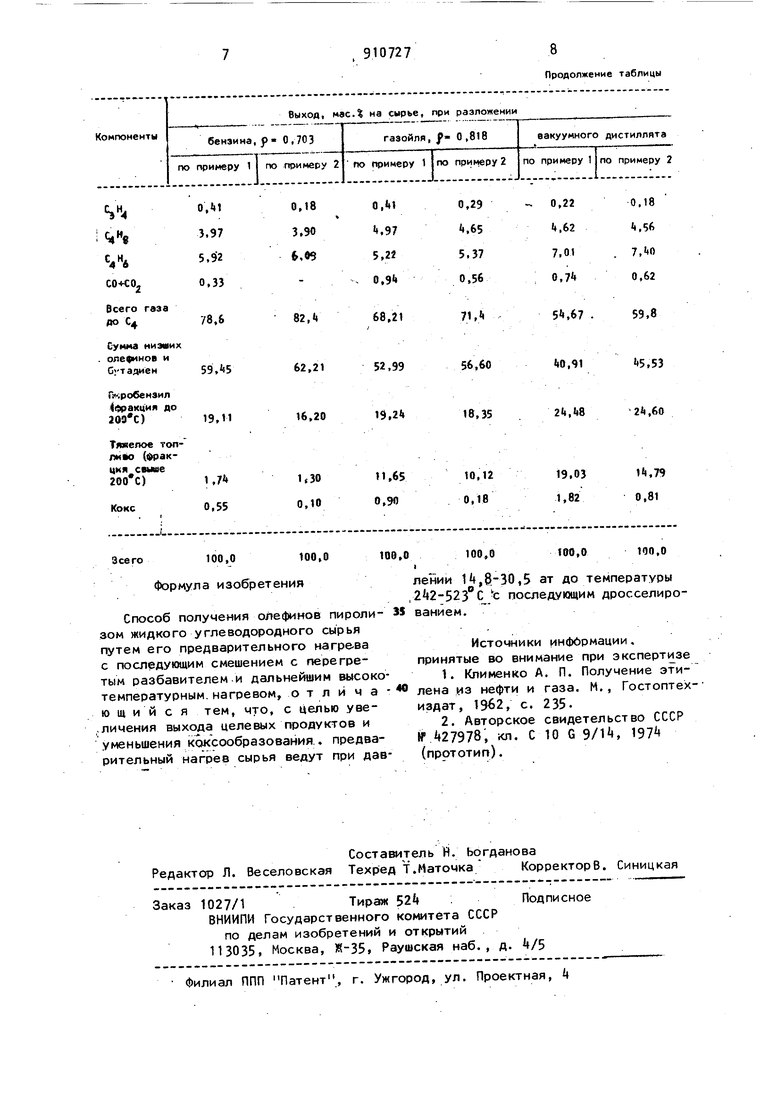

20 относительно большое количество сырья (7-10 мас.) разлагается с образованием широкой гаммы углеводородов, включая низшие олефины. Про3дукты разложения, попадая в радиант ную зону с высокой температурой, претерпевают вторичные превращения с образованием тяжелых смол и кокса Кроме того,.процесс испарения сырья в конвективной зоне протекает в бол шом объеме жидкости. При этом происходят его частичное осмоление и реакции уплотнения с образованием предшественников кокса - тяжелых ароматических и других углеводородо С утяжелением-пиролизуемого сырья упомянутыенедостатки.усугубляются и для пиролиза вакуумных дистиллято и сырых нефтей известный способ не может быть применен. Цэль изобретения - увеличение выхода целевых продуктов и снижение коксообразования. Поставленная цель достигается те что согласно способу получения олеф нов .пиролизом жидкого углеводородно сырья путем его предварительного на грева с последующим смешением с перегретым разбавителем и дальнейшим высокотемпературные нагревом сырья предварительный нагрев сырья ведут при давлении 1,8-30,5 ат до температуры 2 2-523°С с последующим его дросселированием. Для каждого газа ( в том числе и углеводородов) существует такая кри тическая температура, выше которой он никаким повышением-давления не может быть переведен в жидкость. Давление насыщенных паров, соответствующее критической температуре, является критическим давлением. В « критической точке исчезает граница между газообразным и жидким состоянием. Так же, как и индивидуальным углеводородом,- каждой нефтяной фрак Ции соответствует-строго определенное значение критических температур и давления. Так, например, критические температура и давление для легкого прямогонного бензина (.f 0,703, М 92,8, tcp 77,8°С)составляют соответственно и 30,5 ат; для газойля (f 0,818, М 179,2, tj.p. 223,1°С) и 20,k ат; для вакуумного дистиллята (,91 М 297,6, tp ЗН,6°С) и и,8 ат. Вследствие относительно высокого давления сырье в процессе предварительного нагрева находится в мидком 74 состоянии и поэтому скорость всех реакций разложения пренебрежительно мала, а скорость нагрева относительно велика. Вследствие этого степень конверсии исходного сырья на выходе из конвективной зоны практически равна 0. Кроме того, испарение сырья происходит мгновенно (при дросселировании) и при смешении с перегретым разбавителем температура парогазовой смеси поднимается до температуры начала пиролиза и при дальнейшем высокотемпературном нагреве происходит интенсивное разложение (пиролиз). Таким образом, предлагаемый способ позволяет избежать длительных стадий испарения и нагрева сырья, в процессе которых образуются предшественники кокса и расходуются целевые продукты. Способ осуществляется следующим образом. Сырье в жидком виде при критическом давлении 1,8-30,5 ат ( в зависимости от вида сырья) поступает в конвектив- . ную зону и за 0,2-0, с его нагревают до критической температуры (2 2523С). На выходе из конвективной зоны сырье дросселируют до давления 2-3 ат, испаряют и смешивают- в заданном соотношении с перегретым до 900С разбавителем (в данном случае - водяным паром). При смешении температура парогазовой смеси повышается до 500-600С, после чего в радиантной зоне ее подвергают высокотемпературному нагреву (до 850-900 С), в результате которого происходит пиролиз. Время пребывания парогазовой смеси в радиантной зоне 0,1-0,2 с. Способ позволяет увеличить выходы этилена, низших олефинов и свести до минимума коксообразоваиие при пиролизе жидкого углеводородного сырья. Пример 1 . По способу-прототипу осуществляют: а) пиролиз легкого прямогонного бензина ( Р 0,703, М 92,8, t, 77,8С). Сырье нагревают в конвективной зоне до и затем смешивают с перегретым до 900 С водяным паром в весовом соотношении 1:0,5- За счет смешения температура парогазовой смеси поднимается до 630с. Затем.смесь подвергают высокотемпературному нагреву до . Время контакта 0,11 с. б)пиролиз газойля ( сГ 0,818, М 179,2, tcp 223,IT.). Сырье нагревают в конвективной зоне до и затем смешивают с перегретым до 900°С водяным паром в еесовом соотношении 1 :0,8. За счет смешения температура парогазовой смеси поднимается до ,. Затем смесь подвергают высокотемпературному нагреву до 870С. Время контакта 0,11с. в)пиролиз вакуумного дистиллята ( f 0,913, М 297,6, tcp ,6С Сырье нагревают в конвективной зоне до и смешивают с перегретым до водяным паром в соотношении 1:1,2. Температура парогазовой смеси после смешения 590 С. Затем смесь под вергают высокотемпературному нагреву до 850с. Время контакта 0,11 с. Пример 2. По предложенному способу осуществляют: а) пиролиз легкого прямогонного бензина ( f 0,703, М 92,8, VQ 77,84). Сырье нагревают в конвективной зоне при критическом давлении 30,5 ат до критической температуры 2 42С, за тем дросселируют до давления 3,2 ат и смешивают с перегретым до водяным паром в соотношении 1:0,5. Температура парогазовой смеси после смешения . Затем смесь подверга ют высокотемпературному нагреву до . Время контакта 0,11 с. б) пиролиз газойля ( Р 0,818, М 179,2, tcp 223,). Сырье нагревают в конвективной зоне при критическом давлении 20,«ат

КЗ. 3,99 3.61 30.16

0,69 O.itS 17.70

10,0

0,

0,31

И.82 ДО критической температуры , затем дросселируют до давления 3,2 ат и смешивают с перегретым до водяным паром в соотношении 1:0,8. Температура парогазовой смеси после смешения . Затем смесь подвергают высокотемпературному нагреву до . Время контакта 0,11 с. I в) пиролиз вакуумного дистиллята ( f 0,913,М 297,6, tcp- ), Сырье нагревают в конвективной зоне при критическом давлении 1t,B ат до критической температуры , затем дросселируют до давления 3,8ат и смешивают с перегретым до водяным паром в соотношении 1:1,2. Температура парогазовой смеси после смешения . Затем смесь подвергают высокотемпературному нагреву до 850С. Время контакта 0,11 с, В таблице приведены материальные балансы разложения исследованных видов сырья (по известному и предложенному способам). Из приведенных в таблице результатов пиролиза видно, что предложенный способ позволяет увеличить выходы этилена, суммы низших олефинов и снизить коксообразование при пиролизе бензина на 2,90; 2,76 и 0, абс.% соответственно; при пиролизе газойляна 3,56; 3,59 и 0,72 абсЛ соответственно; при пиролизе вакуумного дистиллята - на 3,82; «,62 и 1,01 абс. соответственно.

Зсего100,0100,0

Формула изобретения

Способ получения олефинов пиролизом жидкого углеводородного сырья путем его предварительного нагрева с последующим смешением с перегретым разбавителем и дальнейшим высокотемпературным, нагревом, о т л и ч а ю щ и и с я тем, что, с целью уве.лимения выхода целевых продуктов и уменьшения коксообразования.. предварительный нагрев сырья ведут при давПродолжение таблицы

100,0

100,0

too,о

100,0

лении U,8-30,5 ат до температуры 2 2-523 С с последующим дросселированием.

Источники информации. принятые во внимание при экспертизе

Авторы

Даты

1982-03-07—Публикация

1980-07-11—Подача