(54) ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО

I

Изобретение относится к черной ме таллургии, а конкретнее к производству офлюсованного марганцеворудного агломерата.

Необходимость разработки состава шихты для получения марганцеворуаного высокоосновного агломерата обусловлена тем, что выплавки углеродистого ферромарганца в мощных электропечах по действующей технологии с использованием. нео(|этюсованного марганцевого агломерата характеризуется низкими показате-. лями извлечения марганца, не превышающими 75%, высоким удельным расходом электроэнергии (4600 квт. ч/т), малой производительностью печей.

Известны различные составы шихт для проюводства офлюсованного марганцеворудного агломерата основностью

СаО + МогО V 1,2+1,8, включающее

марганцевые концентраты одного или нескольких сортов: .)етюс (известняк, изМАРГАНЦЕВОГО АГЛОМЕРАТА

весть), спек, железную руду, твердое топливо (коксовая мелочь)С11.

Недостатками указанных шихт, наряду со сравнительно низкой стойкостью агломератов против воздействда водяных паров в рудовосстановительной электро- печи, являются необходимость с теииальной подготовки спеков, усложнение эксплуатации агломерационного оборудования, значительное ухудшение санитарных усло10вий труда.

Наиболее близкой к изобретению по технической сущности и достигаемому результату, является шихта, бключающая марганиезорудное сырьё, твердое топливо, флюс

45 (известняк) 2 .

Недостатками такой щихты являются малогабаритность полученного агломерата для выплавки углеродистого ферромарганца ввиду его рассыпания при вми-

20 модействии содержащейся в нем неусвое ной извести с влагой шихтовых матерда лов и водяными парами в ванне электропечи, сравнительно низкая производитель- ность аглоустановки, а также высокий расход кокса, достигающий 140-160 кг на тонну агломерата. Цепь изобретения - повышение паровлагостойкого агломерата путем увел чения ассимиляции окиси кальшгя рудношлаковым расплавом в процессе спекания. Поставленная цель достигается тем, что в шихту включающую марх нпевс удноё сырье, твердое топливо, фшос, в ка. честве 4июса 1ргаленяют отходы обжига долсАШта фракции менее 0,3 мм и хлорндмагнибвые шламы титано-магниевого производства фракции 0,1-3 мм при oneдующем соотношенни ингредиентов,мас.%: Твердое топливо7,5-8,5 Отходы обжига фракции 12-20 3 мм Хлоридмагниевые шпамы3-5 Марганцеворудиое сырьеОстальное Отходы обжига доломита содержат, % СаО 50-6О; М 30-35; ,O,7-5ППП О,1-3. Хлоридмагниевые шламы титано-магниевого производства содержа %:: MgCE 2lO-35; NaC 15-2О, КСб ЗО 50, MgO 10-25; Мдддт- О,2-10. Применение в качестве фшоса отходов обжига доломита интенсифицирует пр иессы спекания офлюсованного марганЩ1 оруднозта агломерата за счет более товкого фракционного состава 1 менее О,3 мм), что усжоряет процессы раство ревия окиси кальция и способствует боле хищному ее усвоению. Содержание в составе отходов окиси магния наряду с дос жением требуемой основности способе вует упрочнению получаемого агломерата KptHvte того, применение предварительно обожженных отходов позволяет снизить затраты тепла для разложения в процессе спекания. Фиэико-химический анализ Процессов растворения извести в известных шпаках система СаО - SiO,f- ; СаО CflOf - McfO, а также в предлагаемых шлаках системы СаО - G-iOj - МпО ш называет, что наибольщеё влияние на растворение извести оказывает возникновение на частицах окиси кальция слоев состоящихИЗ ортосиликата 2СаО SiO/j и трисиликата ЗСаО . SiO/j кальция, зна чительно ухудшающих массоо енные цессы. Тормозящее действие этих слоев проявляется тогда, когда они являются сплошными. При нарушении сплошности этих пограничных слоев скорость раств -. фения извести резко возрастает. Строение , слоев орто- и трисиликата кальция зависит от состава шпака. В шлаках, содержащих менее 20% F еО образуются плотные слои, которые претмтствуют растворению твердой извести в ишаках, содержащих более 20% FeO., слои получаются прерывистыми, неплотными и слабо влияют на скорость растворения. Как показывают в случае спекания железорудного офпюсованного агломерата слои орто- и трис ликата кальция разрываются окислами ж&леза, тогда как окислы марганца не проявляют этих свойств. Что приводит к появлению структурно-свободной окиси кальция в составе офлюсованного марганцеворудного агломерата. В случае растворения извести в марганцевом расплаве слои орто- и трисиликата кальция сох- раняют сплошной характер практически во всей области концентраций закиси марганца от верхнего предела содержания М0О (35-45%), характерного для расплава чистого окисного концентрата (агломерата) до нижнего предела (1О-12%) МпО, характерного для отвального шлака ферромарганца. Следовательно ; ;при спекании офгаосованного марганцевого агломерата для обеспечения высокой скорости массообмена при условии полной ассимиляции игзвести в состав шихты следует вводить либо добавки, либо железорудный концентрат с целью разрушения слоев орто- и трисипиката кальция. Однако ввод большЪ- го количества железорудного ковдёнтрата невозможен из-за ограничения содержания железа в феррсяларганце. Предлагаемый дополнительный ввод в шюсту хлоридмагниевых шламов титаномагниевого производства обусловлен способностью хлоридомагния совместно с хлоридами кальция и натрия обеспечитвать полную ассимиляцию взвести при спекании офлюсованного марганцевого агломерата за ;счет нарушения сплошности слоев орто-уи трисипиката кальция в системе СаО - .e-iOj - МпО. Наряду с уЕазан11Ыми физщсо-химическими преимуществами предлагаемого состава шихты, она имеет еше ряд положительных особенностей. Хлоридмагниевые шламы содержат 1 - 10% корольков меосаллического магния, который в процессе спекайия агломерата окисляется по реакции , с выделе -

нием 6О2,23 Дж/моль, тем самым улучшает тепловой баланс процесса агломерации.

Содержание отходов обжига доломита в составе шчхты для получения офпюсованного марганцевого агломерата опр&делается требуемой основностью, Содет жание отходов обжига доломита менее 12% обеспечивает требуемую основность, увели Нйе содержания их более 20% с учетом вводимой с хлоридмагниевыми шламами окиси магния дает повышенное ее содержание в шлаках электрошювки углеродистого ферромарганца.

Содержание хлоридмагниевых шламов в составе шихты менее 3% не дает заметного улучшения ожидаемого результата , увеличение их-содержания более 5% уже не оказывает существенного влияния на растворение окиси кальция в процессе спекания агломерата и как следствие на стойкость агломерата против воздействия водяных naipoB.

Оптимальным является следующий соотав шихты, мае. %:

Марганцеворудное сырье 72 Твёрдое топливо8

Отходы обжига доломита 16 Хлоридмагниевые шламы 4 Проведены опытные спекания офлюсова ного марганцеворудного агломерата на крупнояабораторной установке с площадью просасывавия 0,1 мЯ Высота спекаемого слоя во всех опытах составляет 350 мм, начальное разрежение под Kt лошниками 900 ММ.ВОД.СТ., продолжитель ность зажигания 1,5-2 мин при 1200 ,Вь1ход годного из спека определяется по содержанию фракции +10 мм после разово го сбрасывания пирог« агломерата с высоты 2 м. Прочность агломерата определяется по содержанию фракции 5 мм после трехкратного сбрасывания с высоты 2 Nf. Паровлагостойкость агломерата определяется по продолжительности обработки паром до разрушения образца агло. мерата.

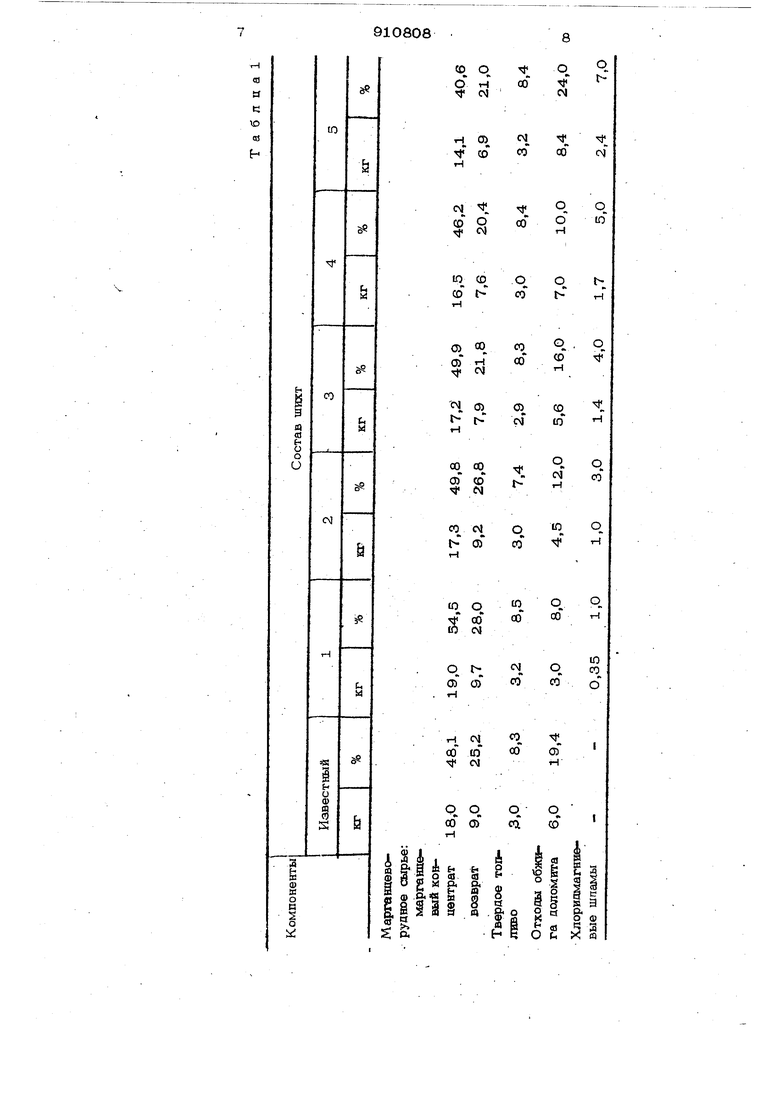

Для сопоставительного анализа при.готовлены составыизвестной шихты для спекания, в которых содержание дополнительно введенных компонентов составляет мае. %: отходы обжига доломита 8 12;

16; 20, 24, Хлоридмагниевые шламы 1; з; 4;5; 7.

По каждому варианту проведены три спекания. Составы шихт для спекания при ведены в табл 1

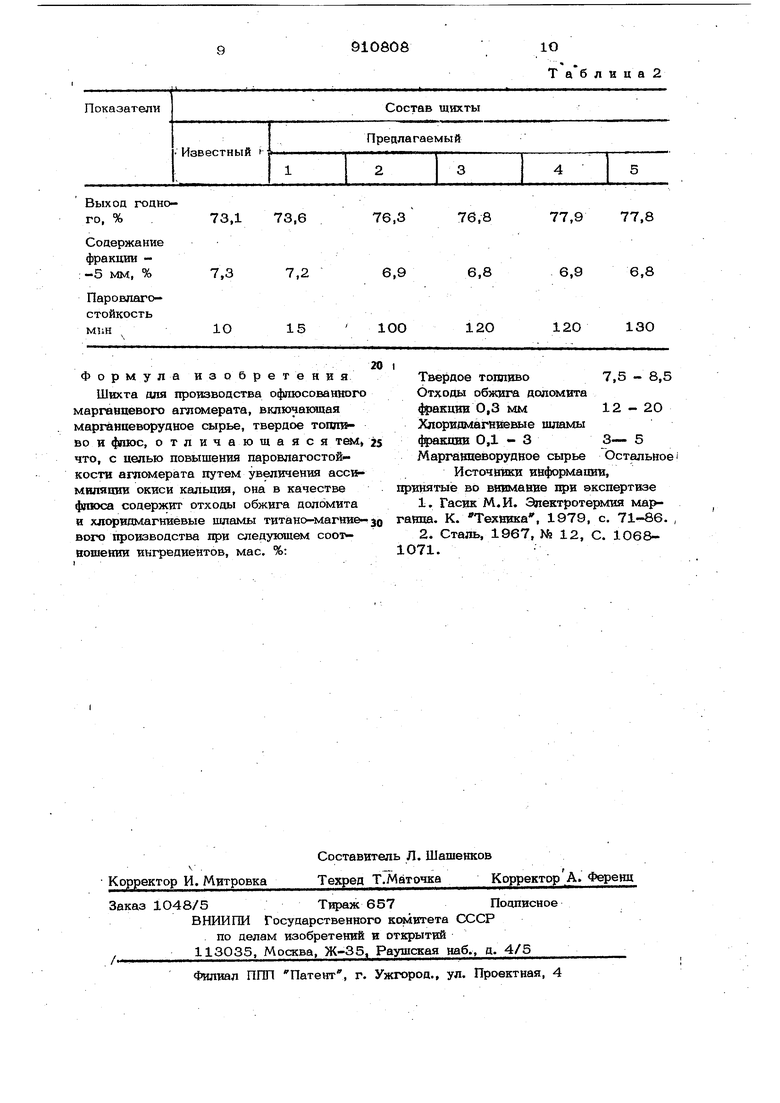

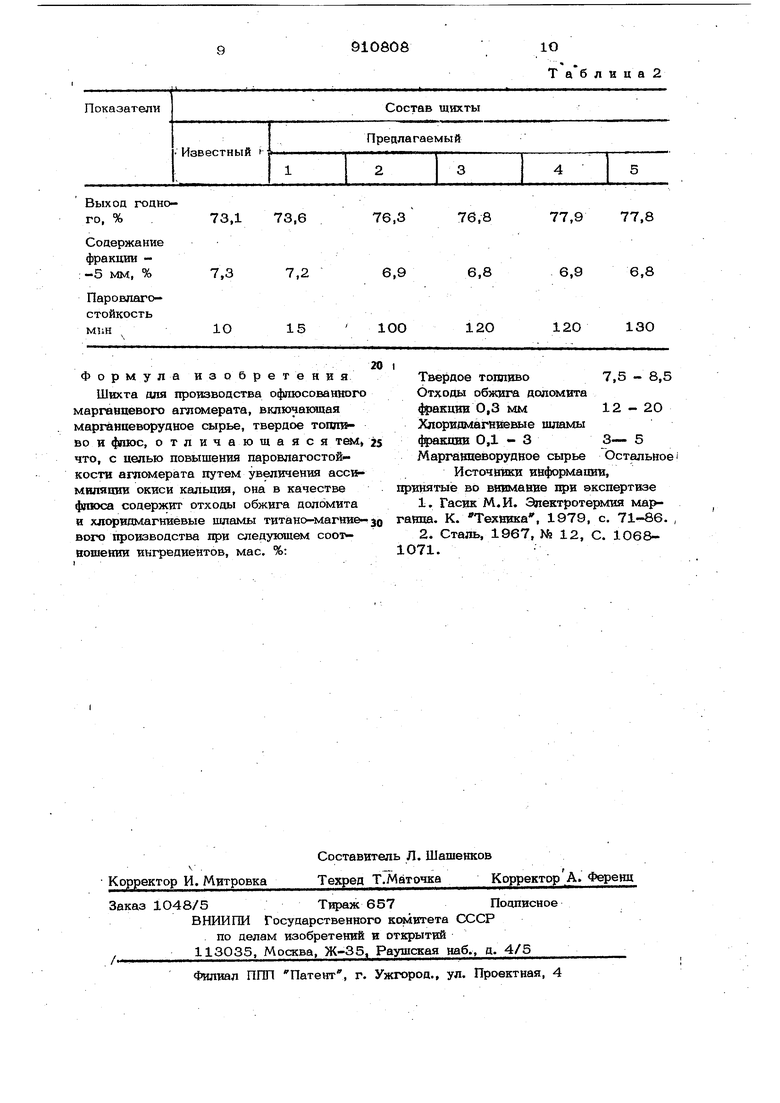

Основные показатели спекания офтосо ванного марганцеворуцного агломерата приведены в табл. 2.

Из сравнительных данных видно., что уменьшение содержания отходов обжига доломита и хлоридмагниевых шламов 12 и 3% соответственно не дает существенного улучшения основных пока зателей процесса, не позволяет получить. паровлагостойкий агломерат, увеличение отходов обжига доломита и хлоридмагниевых шЛамов более 20 и 5% соответствейно уже не влияет существенно на показатели процесса спекания. Содержание отходов обжига доломита и хлоридмагниевых шламов 12 - 20 и 3 - 5% соответ ственно повышает эффективность процесса и позволяет получить .офлюсованный марганцеворудный. агломерат основностью

CoOtMo-O

,2+1,8 повышенной паровлагостойкости.

В производственных условиях подготовленные шихтовые материалы (маргаицеворудное сырье фракции 0,1. - 10 мм, твердое топливо фракции 0,1 - 3 мм, отходы обжига доломита 4 акции менее 0,3 мм, Хлоридмагниевые шламы фрак- ции 0,1 - 3 мм) в соответствии с весовым соотношением компонентов доз руют, смешивают, увлажняют до соде1 жания влаги 8 --12% и подают на ai ломерационную машину. В процессе спекания выдерживаются параметры: тимпе-р ратура зажигания 12ОО - , степень уплотнения шихты 14 - 16%, разряжение в вакуумкамерах 800 11ОО ,ММ.ВОД.СТ.

Предложенный состав шихты способствует более полной ассимиляции окиси кальшш, тем самым увеличивает стойкость полученного агломерата против воздействия водяных паров по сравн&нию с известным в 10,- 12 раз.

91080S

10 Т аб л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| Шихта для получения марганцевогоАглОМЕРАТА | 1979 |

|

SU831824A1 |

| Шихта для получения высокоосновного марганецсодержащего агломерата | 1986 |

|

SU1446181A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| СПОСОБ АГЛОМЕРАЦИИ МАРГАНЦЕВОГО СЫРЬЯ | 2005 |

|

RU2307178C2 |

| Шихта для получения офлюсованного марганцевого агломерата | 1988 |

|

SU1557180A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

Выход годного, %

73,1 73,е Формула изобретения Шихта ОЛЯ производства офшосованного марганцевого агломерата, включающая марганаеворудвое сырье, твердое тошшво и фяюс, отличающаяся тем что, с целью повышения паровлагостойкости агломерата путем увеличения асс№ мвляшш окиси кальция, она в качестве флюса содержит отходы обжига долбмита и хлоридмагниевые шламы титано-магние вого производства при следующем соотношетш ингредиентов, мае. %:

76,8

77,977,8

76,3 Твердое топливо 7,5 - 8,5 Отходы обжига доломита 4{}аЕц1ш 0,3 мм 12-20 Хлоридмагншвые шламы фрашшв 0,1 - 3 3- 5 Маргавдеворудное сырье Остальное i Источники ийформашш, нятые во вквмавие тфи экспертизе 1.Гасик М.И. Электротермия . К. Техника, 1979, с. 71-86. 2.Сталь, 1967, № 12, С. 106871.

Авторы

Даты

1982-03-07—Публикация

1980-07-21—Подача