(54) ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО АГЛОМЕРАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1980 |

|

SU910808A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1982 |

|

SU1047981A1 |

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| СПОСОБ АГЛОМЕРАЦИИ МАРГАНЦЕВОГО СЫРЬЯ | 2005 |

|

RU2307178C2 |

| Шихта для производства офлюсованного агломерата | 1983 |

|

SU1100326A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| Способ производства офлюсованного марганцевого агломерата | 1988 |

|

SU1608235A1 |

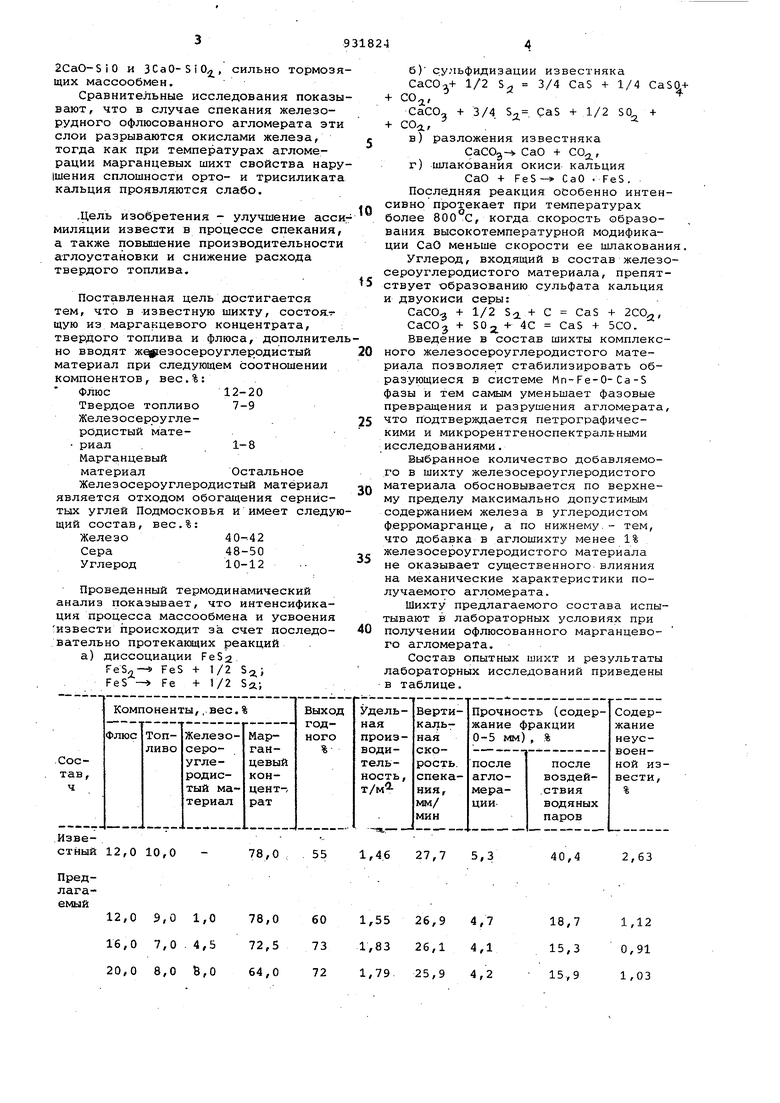

Изобретение относится к подготовке сырья, а именно к получению офлюсованного марганцевого агломерата для производства углеродистого ферромарганца в рудновосстановитель ных печах. Наиболее близкой к предлагаемой по технической сьтцности и достигаемому результату является шихта-для получения марганцевого агломерата/ состоящая из марганцевого концентра та, твердого топлива и флюса ll. Недостатками известной шихты-для получения офлюсованного марганцевого агломерата являются малопригодность получаемого агломерата для выплавки углеродистого ферромарганц ввиду его рассыпания при взаимодейс вии содержгидейся в нем неусвоенной извести с влагой шихтовых материало и водяными парами в ванне электропе чи и сравнительно низкая производительность аглоустановкиу. а также высокий расход кокса, достигающий 140-160 кг. на тонну агломерата., Опыт промышленного производства и физико-химический анализ процесса агломерации свидетельствует о том, что спекание офлюсованного марганце вого агломерата имеет свои особенно ти, которые не учитываются в известных составах шихт для производства марганцевого агломерата. Как и при спекании железных руд, при получении марганцевого агломерата происходит дегю1ратация, диссоциация окислов и карбонатов, окислительно-восстановительные реакции, взаимодействующие в сложных окисных системах. Анализ диаграмм состояния систем МпО - SiO,j, Мп - О - Са, МпО - S i 0,СаО, МпО - МдО, СаО - СаО Мп2.0з показывает, что при спекании марганцевого агломерата температурный интервёш протекания реакций, однотипных с реакциями производства железорудного агломерата, смещается в область более высоких температур на 150-200. Однако- создание высоких температур не всегда решает задачу получения прочного влагостойкого агломерата, так как образующаяся окись Ксшьция неполностью ассимилируется окислами марганца и кремнезема, содержащимися в марганцевой руде. Одной из причин этого образование на частицах окиси кальция сплошных слоев, состоящих из 2CaO-SiO и ЗСаО-ЗЮ, сильно тормоз щих массообмен. Сравнительные исследования показ вают, что в случае спекания железорудного офлюсованного агломерата эт слои разрываются окислами железа, тогда как при температурах агломерации марганцевых шихт свойства нар шения сплошности орто- и трисиликат кальция проявляются слабо. .Цель изобретения - улучшение ас миляции извести в процессе спекания а также повышение производительност аглоустановки и снижение расхода твердого топлива. Поставленная цель достигается тем, что в известную шихту, состоя.щую из марганцевого концентрата, твердого топлива и флюса, дополните но вводят ж езосероуглеродистый материал при следующем соотношении компонентов, вес.%: Флюс12-20 Твердое топливо 7-9 Железосерруглербдистыйматериал .1-8 Марганцевый материалОстальное Железосероуглеродистый материал является отходом обогащения сернис тых углей Подмосковья и имеет след щий состав, вес.%5 Железо40-42 Сера48-50 Углерод10-12 Проведенный термодинамический анализ показывает, что интенсифика ция процесса массообмена и усвоени извести происходит за счет последо вательно протекающих реакций а) диссоциации FeSa FeS.,- FeS + 1/2 S-j,) FeS - Fe + 1/2 Sa; Известный 12,0 10,0 12,0 9,0 1,0 60 1,55 16,0 7,0 . 4,5 73 1,83 20,0 8,0 8,0 72 1,79 1,46 б) с.ульфидизации известняка СаСОа+ 1/2 S 3/4 CaS + 1/4 CaSa+ + СО.,, СаСОа + 3/4 5,2 CaS + 1/2 + СОа, в) разложения известняка CaCOg-. CaO + CO, шлакования окиси кальция CaO + FeS- CaO FeS, Последняя реакция особенно интенсивно протекает при температурах более 800 С, когда скорость образования высокотемпературной модификации СаО меньше скорости ее шлакования. Углерод, входящий в состав железосероуглеродистого материала, препятствует образованию сульфата кальция и двуокиси серы: СаСО + 1/2 $-2. + С CaS + 2СО, SO, + 4С CaS + SCO. CaCOj + Введение в состав шихты комплексного железосероуглеродистого материала позволяет стабилизировать образующиеся в системе Mn-Fe-0-Ca-S фазы и тем caivbJM уменьшает фазовые превращения и разрушения агломерата, что подтверждается петрографическими и микрорентгеноспектральными исследованиями. Выбранное количество добавляемого в шихту железосероуглеродистого материала обосновывается по верхнему пределу максимально допустимым содержанием железа в углеродистом ферромарганце, а по нижнему,- тем, что добавка в аглошихту менее 1% железосероуглеродистого материала не оказывает существенного влияния на механические характеристики получаемого агломерата. Шихту предлагаемого состава испытывают в лабораторных условиях при получении офлюсованного марганцевого агломерата. Состав опытных шихт и результаты лабораторных исследований приведены в таблице. 27,7 5,3 26,9 4,7 26,1 4,1 25,9 4,2

Проведенные лабораторные исследования показывают, что ввод в аглошихту комплексного -материала, содержащего железо, серу и углерод, позволяет получить весьма прочный агломерат, не разрушающийся при воздействии на него водяных паров за счет более полного усвоения свободной окиси кальция. Кроме того, производительность установки повышается с 1,46 до 1,83 т/м-ч, на 30% снижается расход коксовой мелочи, увеличивается выход годного.

Формула изобретения

12-20 , Флюс 7-9

Твердое топливо Железосероугле1-8родистый материал Марганцевый маОстальноетериал

5 Углерод10-12

ЖелезаОстальное

Источники информации, 20 принятые во внимание при экспертизе

Авторы

Даты

1981-05-23—Публикация

1979-09-20—Подача