(,54) ЭЛЕКТРОЛИЗЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1991 |

|

RU2022041C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| ЭЛЕКТРОЛИЗЕР | 2009 |

|

RU2400569C1 |

| КАТОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ | 1993 |

|

RU2049161C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2041975C1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1984 |

|

SU1840854A1 |

| Электролизер для получения едких щелочей,хлора и водорода | 1970 |

|

SU305725A1 |

| Электролизер для рафинирования металлов | 1983 |

|

SU1147773A1 |

Изобретение относится к металлургии, в частности к рафинированию, а именно к рафинированию твердых токопроводящих материалов в расплавах.

Известен электролизер для рафинирования твердых дробленых материалов 1 .

Однако это устройство периодического действия, процесс выгрузки анодного осадка затруднен. Цилиндрическая форма электролизера ограничивает его производительность.

Наиболее близким к предлагаемому по технической сущности является электролизер, состоящий из перфорированных анодных контейнеров, выполненных из графитированного материала, в который засыпается -рафинируемый сплав, и катодных графитовых стержней. Анодный и катодные узлы помещаются -в ванну с расплавленным электролитом. При пропускании постоянного тока алюминий, как обладающий наиболее электроотрицательным потенциалом, растворяется из сплава в электролит и выделяется на катоде 2 .

Недостатками данного электролизера являются иевоэмо-жность выгрузки

полученного катодного металла без остановки процесса, сложность изготовления анодного контейнера, неравномерное распределение тока из-за конструкции токоподвода к аноду.

Цель изобретения - повышение производительности электролизера, упрощение и удешевление его конструкции и снижение расхода электроэнергии.

10

Поставленная цель достигается тем, что электролизер для электролитического рафинирования дробленых токопроводящих материалов в распла15вах, содержащий анодные,, выполненные из перфорированного графитированного материала ячейки, катодные и для сбора катодного металла ячейки, катодные узлы и токоподводящие к

20 анодному материалу стержни, анодные ячейки выполнены разборными из плит, токоподводящие стержни расположены в центральной части анодного материала, а днище электролизера снабжено каналом, соединяющим пространство

25 катодных ячеек с ячейкой для сбора катодного металла, расположенной в центре электролизера.

Кроме того, боковые стенки элект30ролизера снабжены пазами.

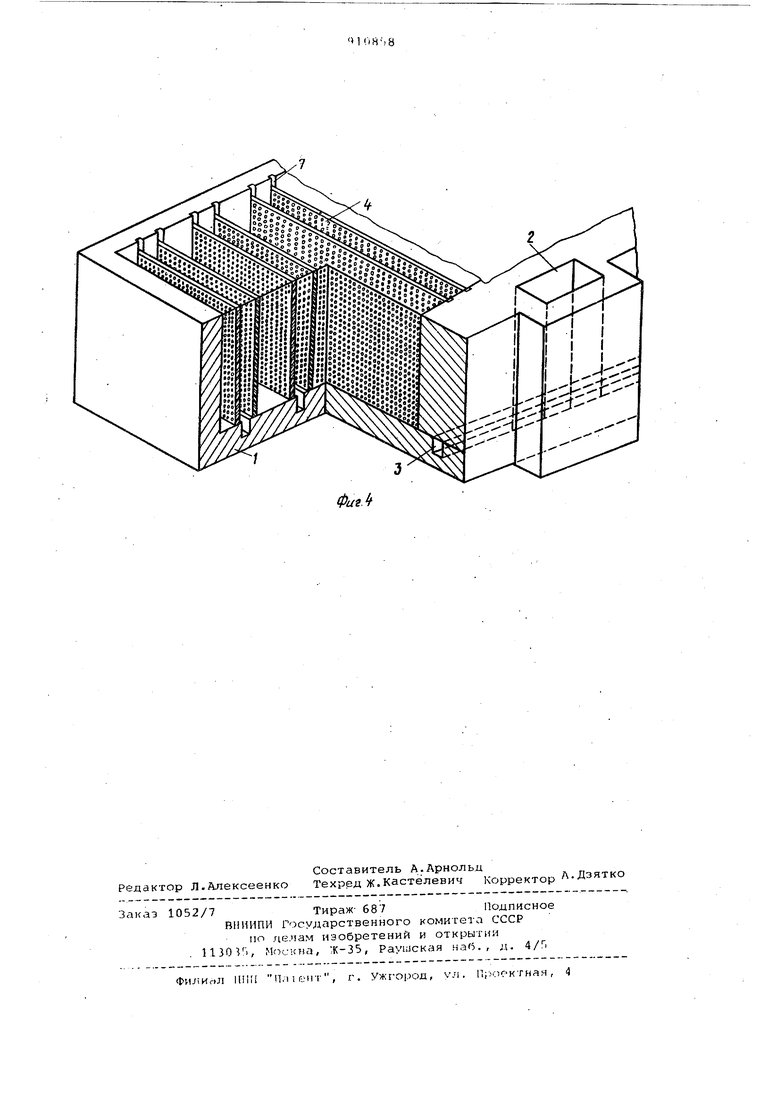

На фи;.1 схематически представлен предлагаемый электролизер, общий вид; на фиг,2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг. на фиг.4 - электролизная ванна со вставленными перфорированными плитами анодного узла.

Электролизер состоит из анодных и катодных узлов, электролизной ванны 1, содержащей анодные и катодные ячейки, ячейки 2 для сбора катодного продукта, соединенной каналом 3 с катодным пространством ячеек. Анодный узел состоит из графитированных перфорированных плит 4, токопроводяэдих графитовых стержней 5 и анодного материала б, засыпаемого между графитйрованными плитами. Степень перфорации плит составляет 35-40%, что обеспечивает свободное выделение из анодного материала получаемого продукта при толщине графитированных плит 20-30 мм, обеспечивающей механическую прочность плиты. Расстояние между плитами 200-300 мм. Меньшее расстояние приводит к уменьшению производительности электролизера, большее - к затруднению выделения получаемого продукта из середины анодного материала. Графитированные плиты 4 вставляются в пазы 7 боковых стенок электролизной ванны 1. Катодный узел состоит из катодов - графитовых 8, связанных ошиновкой. Расстояние между поверхностью графитированной плиты 4 и катодными стержнями 8 составляет 20-30 мм, что обеспечивает низкое напряжение на электролизере и, следовательно, более низкий расход электроэнергии.

Электролизер работает следуклдим образом.

В центральную часть анодного пространства между перфорированными плитами 4 вставляют графитовые токопроводящие стержни 5 и в анодное пространство засыпается дробленый материал 6, который при электролизе служит анодом.

В катодное пространство вставляют графитовые катодные стержни 8. В ванну 1 заливают расплавленный электролит и включают ток электролиза. При низкой анодной плотности тока (менее 0,1 А/см) металл, облгщающий наиболее электроотрицательным потенциалом, растворяется из анодного материала 6 в электролит и восстанавливается на стержне 8. Из катодного пространства металл по соединенному каналу 3 перетекает в ячейку 2 для сбора . катодного продукта j откуда периодически отсасывается вакуум-ковшом. При достижении 7j% выработки материала в одном из анодных узлов он. отсасывается специальным вакуум-ковшом. В освободившийся анодный узел загружается новая порция анодного материала. Поддержание необходимой температуры происходит за

счет Джоулева тепла, выделяющегося

при пропускании тока через электролит .

Электролизер для рафинирова:ния дробленого, токопроводящего материала в расплавленных слоях не сложен 5 в изготовлении, позволяет облегчить процессы выгрузки анодного остатка и катодного продукта. В целом применение электролизера предложенной конструкции повысит производительность, удешевит осуществление технологии электролитического рафинирования дробленого материала в расплаве, облегчит и улучшит условия труда обслуживающего персонала.

Формула изобретения

токопроводящих материалов в расплавах, содержащий анодные, выполненные из перфорированного графитиро- . ванного материала ячейки, катодные

J и для сбора катодного металла ячейки, катодные УЗЛЫ и токоподводящие стержни к анодному материалу, отличающийся тем, что, с целью повышения производительности электролизера, упрощения и удешевления его конструкции и снижения расхода электроэнергии, анодные ячейки выполнены разборными из плит, токоподводящие стержни расположены в центральной части анодного материала, в днище электролизера выполнен канал, соединяющий пространство катодных ячеек с ячейкой для сбора катодного металла, расположенной в центре электролизера.

Источники информации,

принятые во внимание при экспертизе 1. Сучков А.Б. Проблемы интенсификации электролиза в металлургии. М., Металлургия, 1976, с. 285-329.

S 2. Слуцкий И.З. и др. Цветная металлургия.-Известия ВУЗов, 1978, № fi, с. 60.

Унритив эяекпую/n/jejpa.

Фиг1 9/1ентроли.п

ill

Авторы

Даты

1982-03-07—Публикация

1980-08-04—Подача