1

Изобретение относится к пищевой промышленности, а именно к получении искусственных белково-полисахаридных. волокон, используемых для изготовления изделий, имитирующих натуральное мясо.

Известен способ получения пищевых белковых волокон методом мокрого прядения L11.

Подобные способы обладают рядом существенных недостатков. Так в процессе приготовления прядильных растворов при рН 10,, 5 происходит нежелательное химическое изменение белка: резко уменьшается содержание метионина, образуются токсичные соединения типа лизиноаланина. Эти изменения, естественно, отрицательно сказываются на пищевой ценности волокон. По механическим характеристикам, особенно по прочности на срез, эти волокна значительно уступают мясным. Эта особенность является одной из причин некоторой неестественности комплекса ощущений, возникающих при разжевывании искусственныхмясопродуктов, в состав которых входят рассматриваемые волокна. В условиях обычной кулинарной обработки (варки, жарения и т.п.) волокна теряют форму и склеиваются, ухудшая при этом качество продукта.

Наиболее близким к предлагаемому по технической сущности и достигае10мому эффекту является способ получения пищевых белковых волокон, согласно которому готовят двухфазную суспензию белка в водном растворе альгината или пектината натрия,зкст15РУДируют суспензию через фильеру в коагуляционную ванну, содержащую раствор пищевых солей кальция и кислоты. Полученные белково-полисахаридные волокна нейтрализуют, промывают

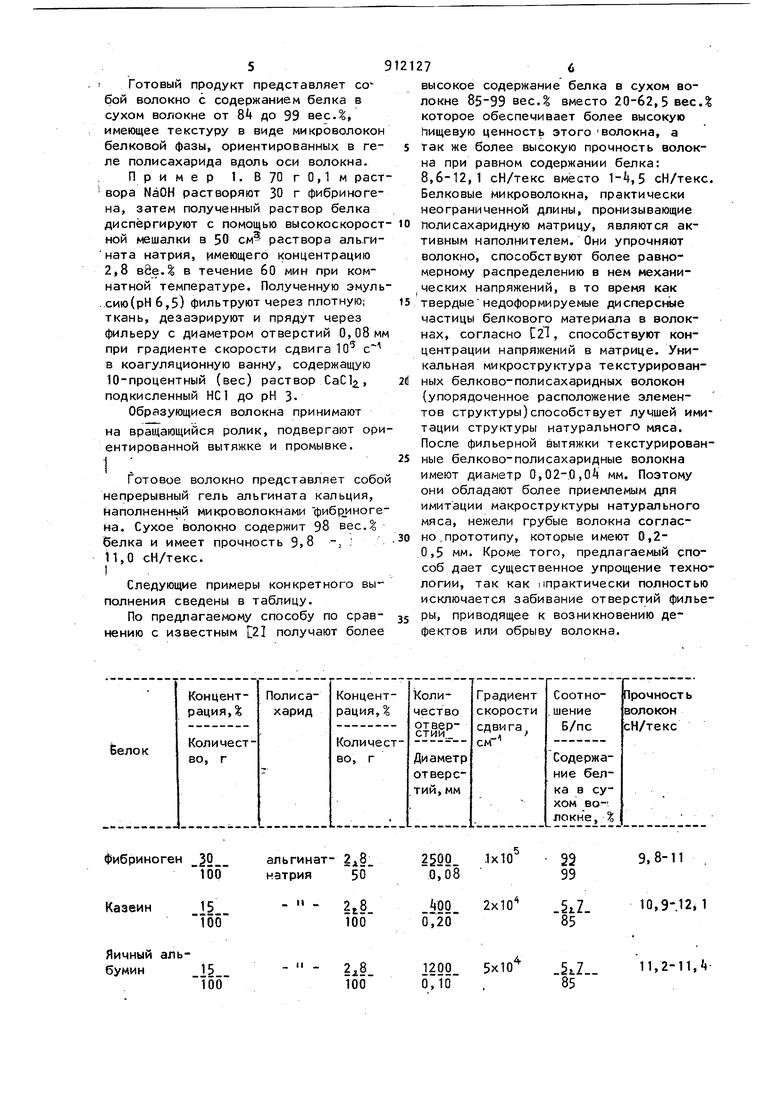

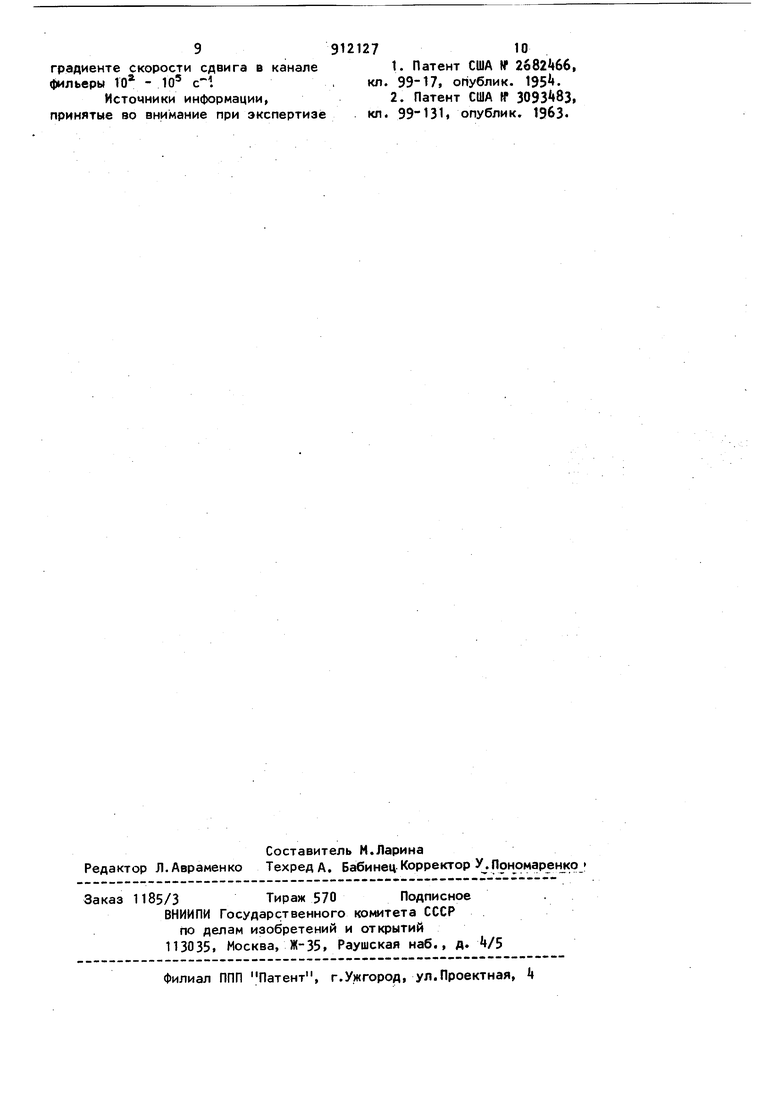

20 и сушат. Каждое из таких волокон представляет собой дисперсную систему. Дисперсионной средой (матрицей) этой системы является термостойкий гель полисахарида, например, апьгината кальция, а дисперсной фа ЗОЙ - белковый гель в виде дискретных частиц неправильной формы. Свойства волокна обуславливаются, в основном, свойствами матрицы. Поскольку гели полисахаридов термостойки, рассматриваемое волокно обладает более высокой устройчивоет ыо к гидротермическим воздействиям, чем обыч нее искусственное белковое волокно pZl. Однако содержание белка в готовом сухом волокне не превышает б2,5 вес. следовательно, эти волокна обладают невысокой пищевой ценностью. Диаметр волокон составляет 0,2-0,5 мм. Такие волокна плохо имитируют макрострукту ру натурального мяса и обладают невысокой прочностью. Основной причиной отмеченных недостатков является то, что в качестве прядильного раствора используют суспензию твердого белкового материа ла в растворе полисахарида. Возможность реализации устойчивого процесса прядения суспензии (без частых обрывов волокна) определяется следующими факторами: диаметром отверстия фильеры, средним размером и концентрацией частиц дисперскрй фазы а также их распределением по размерам. Очевидно, что средний размер дисперсных частиц должен быть значительно меньше диаметра отверстия (|м льеры, В противном случае отверсти фильеры будет забиваться. Вероятност забивания отверстий, а следовательно и обрыва волокна, увеличивается при повышении концентрации дисперсной фазы (белкового материала), так как при этом возрастает вероятность обра зования агломератов дисперсных частиц с размерами, превышающими диаметр отверстия. По этой причине полу чение тонких волокон с высоким содер жанием белка связано с большими труд ностями. Низкая прочность волокон по извест ному способу вызвана особенностью их макроструктуры. Твердые, не связанныв друг с другом частицы дисперсной фазы (белкового материала) способствуют концентрации механических нап ряжений в матрице, что эквивалентно уменьшению эффективного сечения волокна. Отрицательное влияние дисперс-ной фазы на прочность волокна усиливается при повышении ее концентрации. Этот фактор является дополнительной причиной ограничений по содержанию белка в волокнах. Целью изобретение является получение белково-полисахаридных волокон повышенной прочности с одновременным увеличением содержания белка и придания им текстуры в виде микроволокон белковой фазы, ориентированных в геле полисахарида вдоль, оси волокна. Поставленная цель достигается тем, что в способе получения пищевых белковых волокон, предусматривающем приготовление двухфазной системы белка в водном растворе альгината или пектината натрия, экструдирование ее через фильеру в коагуляционную ванну c последующей нейтрализацией, промывКой и сушкой волокон, двухфазную систему готовят с соотношением концентраций в весовых процентах белка и альгината или пектината натрия равным, (5 - 99) :1, а экструдирование суспензии ведут через фильеру с диаметром канала от 0,08 - О,1 мм при градиенте скорости сдвига в канале фильеры от 10 до 10 с. При экструзии через канал фильеры двухфазной системы с определенным соотношением концентраций белка и полисахарида происходит деформация и коалесценция капель дисперсной белковой фазы с образованием жидких цилиндров бесконечной длины, пронизывающих фазу полисахарида. Данная структура фиксируется в коагуляционной ванне В результате образуются текстурированные белково-полисахаридные волокна. Армирование геля полисахарида белковыми микроволокнами приводит к существенному увеличению прочности волокон. Предлагаемый способ заключается в следующем. Приготавливают водные растворы белка и альгината или пектината натрия, затем смешивают их в течение бО мин при комнатной температуре, фильтруют двухфазную систему от механических примесей и дезаэрируют путем вакуумирования, Полученную двухфазную систему экструдируют в коагуляционную ванну через фильеру с диаметром канала 0,08 - 0,1 мм при градиенте скорости сдцига 10 - 10 , после чего нейтрализуют, промывают и сушат обычными методами. 5 1 Готовый продукт представляет со бой волокно с содержанием белка в сухом волокне от 8 до 99 весД, имеющее текстуру в виде микроволокон белковой фазы, ориентированных в геле полисахарида вдоль оси волокна, . Пример 1. В 70 гО,1м раст вора NaOH растворяют 30 г фибриногена, затем полученный раствор белка диспергируют с помощью высокоскорост ной мешалки в 50 см раствора альгината натрия, имеющего концентрацию 2,8 в8е.% в течение 60 мин при комнатной температуре. Полученную эмуль .,сию(рН 6,5) фильтруют через плотную; ткань, дезаэрируют и прядут через фильеру с диаметром отверстий О,08 мм при градиенте скорости сдвига 10 в коагуляционную ванну, содержащую 10-процентный (вес) раствор СаС, подкисленный НС1 до рН 3Образующиеся волокна принимают на вращающийся ролик, подвергают ори ентированной вытяжке и промывке, 1 : . Готовое волокно представляет собо непрерывный гель альгината кальция, наполненный микроволокнами фиб|эиноге на. Сухое волокно содержит 98 вес, белка и имеет прочность 9.8 -, 11,0 сН/текс. I . Следующие примеры конкретного вы полнения сведены в таблицу. По предлагаемому способу по сравнению с известным 21 получают более 76 высокое содержание белка в сухом волокне 85-99 весД вместо 20-62,5 вес.% которое обеспечивает более высокую hищeвyю ценность этого волокна, а так же более высокую прочность волокна при равном содержании белка: 8,6-12,1 сН/текс вместо 1-(,5 сН/текс. Белковые микроволокна, практически неограниченной длины, пронизывающие Полисахаридную матрицу, являются активным наполнителем. Они упрочняют волокно, способствуют более равномерному распределению в нем механических напряжений, в то время как твердыенедоформируемые дисперсные частицы белкового материала в волокнах, согласно 12.1, способствуют концентрации напряжений в матрице. Уникальная микроструктура текстурированных бел ково-поли сахари дных волокон (упорядоченное расположение элементов структуры)способствует лучшей имитации структуры натурального мяса. После фильерной вытяжки текстурированные белково-полисахаридные волокна имеют диаметр 0,02-.0,ОА мм. Поэтому они обладают более приемлемым для имитации макроструктуры натурального мяса, нежели грубые волокна согласно.прототипу, которые имеют 0,20,5 мм. Кроме того, предлагаемый способ дает существенное упрощение технологии, так как практически полностью исключается забивание отверстий фильеры, приводящее к возникновению дефектов или обрыву волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пищевых белковых волокон | 1979 |

|

SU882510A1 |

| ПОЛИСАХАРИДНЫЕ ВОЛОКНА ДЛЯ РАНЕВЫХ ПОВЯЗОК | 2012 |

|

RU2621114C2 |

| Способ получения пищевых белковых волокон | 1976 |

|

SU596208A1 |

| Способ получения пищевых продуктов,имитирующих изделия из натурального мяса | 1978 |

|

SU731628A1 |

| Способ получения пищевых протеиновых волокон | 1978 |

|

SU912032A3 |

| Способ получения иммобилизованных клеток,обладающих глюкозоизомеразной активностью | 1982 |

|

SU1070163A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСАХАРИДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2392972C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ФОРМОВАННЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2001 |

|

RU2255945C2 |

| ВСЕСОЮЗНАЯ IПДТЕНТНО=Т?ХНН'1ЕСЯДЯ;БИБЛИОТЕКА | 1971 |

|

SU305706A1 |

| ПИЩЕВЫЕ КОМПОЗИЦИИ, УСИЛИВАЮЩИЕ ЧУВСТВО СЫТОСТИ | 2004 |

|

RU2350123C2 |

альгинат- 2д8. Фибриноген натрия50 Казеин Яичный аль2j,8 бумин15 Тбб 9,8-11 . 10,9-12,1 1200 .Z 11,2-11, 0,10 ,85

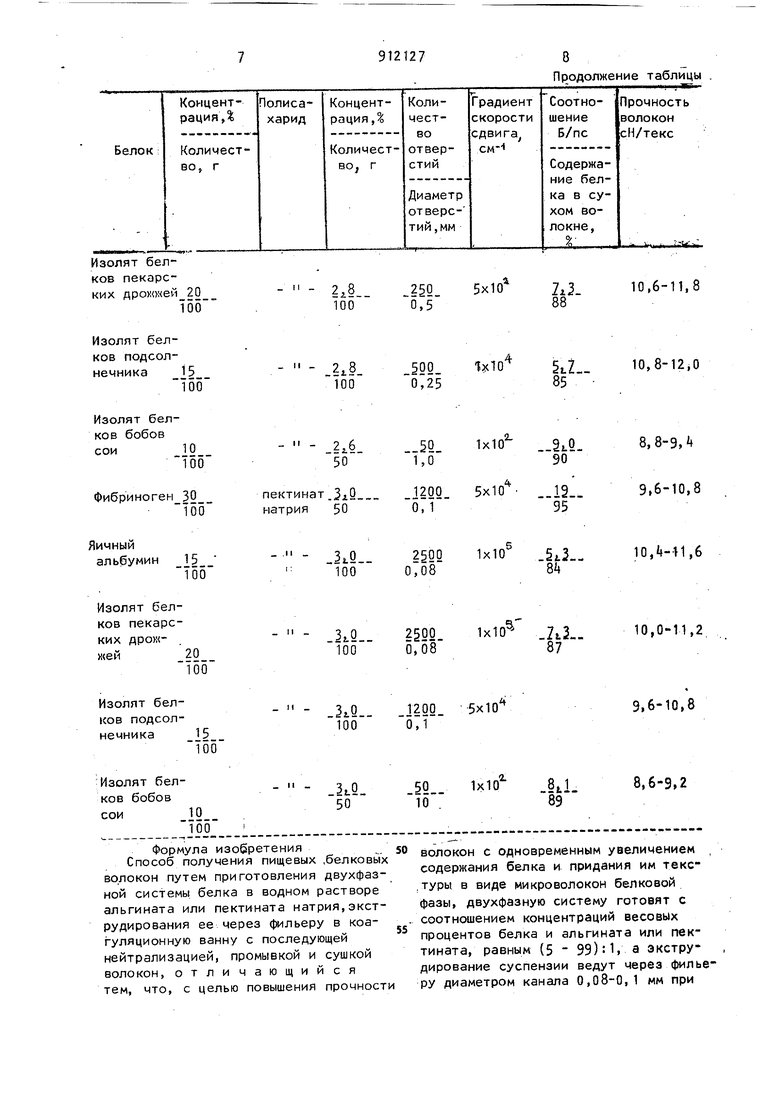

Изолят белков пекарсФормула изобретения Способ получения пищевых .белковых волокон путем приготовления двухфазной системы белка в водном растворе альгината или пектината натрия,экструдирования ее через фильеру в коагуляционную ванну с последующей нейтрализацией, промывкой и сушкой волокон, отличающийся тем, что, с целью повышения прочност

912127

8 Продолжение таблицы ВОЛОКОН с одновременным увеличением , содержания белка и придания им текс .туры в виде микроволокон белковой фазы, двухфазную систему готовят с соотношением концентраций весовых процентов белка и альгината или пектината, равным (5 - 99):1| а экстру дирование суспензии ведут через филье ру диаметром канала 0,08-0,1 мм при

991212710

градиенте скорости сдвига в канале1. Патент США № 2б82(6б,

фильеры 10 - 10 , кл. 99-17, оПублик. ISS.

Источники информации,2. Патент США tf ,

принятые во внимание при экспертизекл. опублик, 19бЗ.

Авторы

Даты

1982-03-15—Публикация

1980-07-17—Подача