(54) ИНСТРУМЕНТ ДЛЯ ПРОКАТКИ ЗУБЧАТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатки зубьев | 1980 |

|

SU912370A1 |

| Инструмент для прокатки зубьев | 1980 |

|

SU912368A2 |

| Инструмент для прокатки зубьевзВЕздОчЕК цЕпНыХ пЕРЕдАч | 1979 |

|

SU841749A1 |

| КЛЮЧ АНГЛИЙСКОГО ЗАМКА, ЦИЛИНДРОВЫЙ ЗАМОК И ЗАПОРНОЕ УСТРОЙСТВО | 2021 |

|

RU2787750C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МНОГОЗАХОДНЫХ ВИНТОВЫХ ТРУБ | 2007 |

|

RU2339478C1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Устройство для прессования профилей | 1983 |

|

SU1176992A1 |

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2147495C1 |

1

Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления зубьев и других профилей прокаткой.

Известен инструмент для прокатки зубьев, содержащий соосно расположенные деформирующие диски и размещенный между ними сборный зубчатый диск, причем зубчатый диск имеет цилиндрическую форму с параллельными торцами, а в торцевых дисках имеется зубчатое поднутрение 1J.

Недостатками известной конструкции является то, что сложно выполнять зубчатое поднутрение в торцевых дисках, а также низкая стойкость инстру.мента.

Известен также инструмент для прокатки зубчатых профилей, содержащий профилирующее кольцо и соосно расположенные торцевые диски, поверхности которых обращены к профилирующе.му кольцу, выполнены с коническими участками 2.

Недостатками данной конструкции являются невысокая надежность и стойкость инструмента за счет невозможности обеспечения требуемой затяжки профилирующего кольца торцевыми дисками.

Целью изобретения является iioBuinjeHiie надежности и стойкости инструмента путе.м создания схе.мы напряженного состояния, близкой к всестороннему сжатию.

Поставленная цель достигается тем, что в инстру.менте, содержащем профил)рующее кольцо и соосно расположенные торцовые диски, поверхности которых обращены к профилирующему кольцу, выполнены с конически.ми участками, конические участки торцевых дисков выполнены со сквозными отверстия.ми, а в последних установлены .ступенчатые контрольные штифты, иу еющие воз.можность взаимодействия своими торцами с торцевой поверхностью профилирующего кольца, которая вьшолнена плоской.

Преи.мущества данного рещения перед известны.м следующие: выполнение поверхности торцевых диск(зв, контактирующей с боковы.ми поверхностями нpoфилиpyюпJ.ero кольца конической, расн иряю1цейся к осп инcтpy ;eнтa, позволит не только исключить появление зазора при сжатии дисков болта.ми, но и обеспечить всестороннее сжатие кольца в момент пластическо.Ч) деформирования горячего металла, чго привелег к nOKiineiuiiO стойкости uncTfiyMCHTa; CBCJбодное размещение ступенчатых контрольных штифтов в отверстиях гладких дисков позволит осуществить контроль полного сжатия кольца но всей боковой иоверхности, что обеспечит максимальную надежность конструкции инструмента и повысит его стойкость.

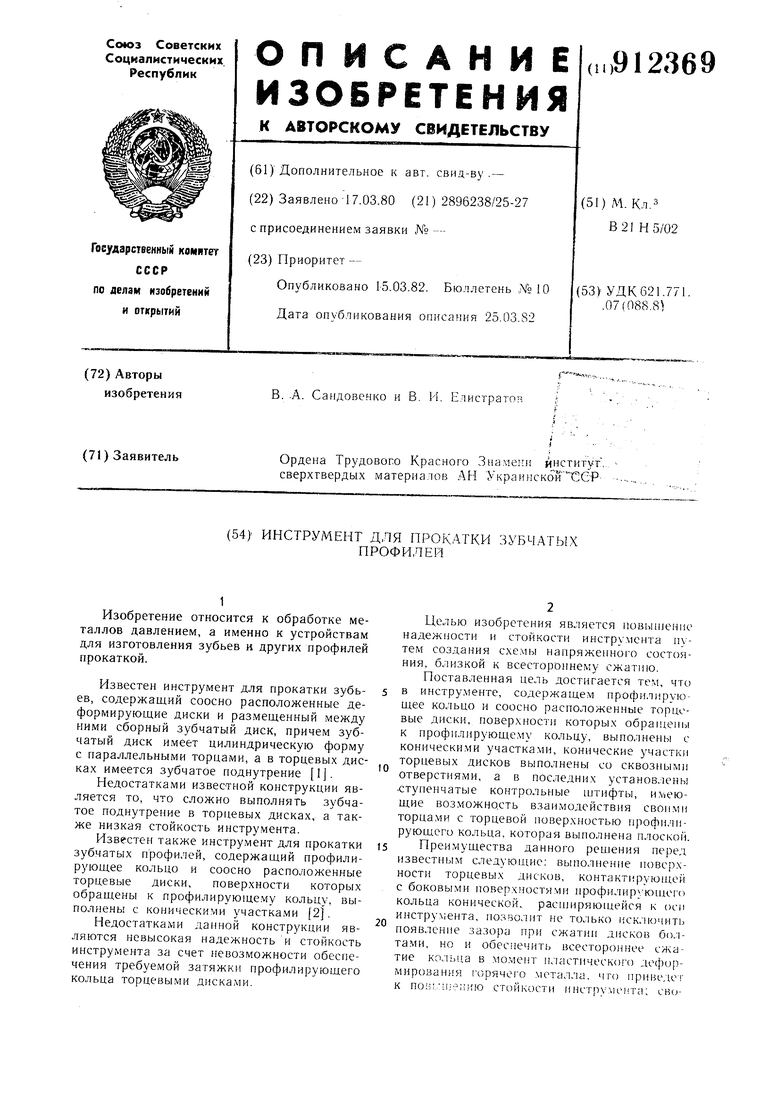

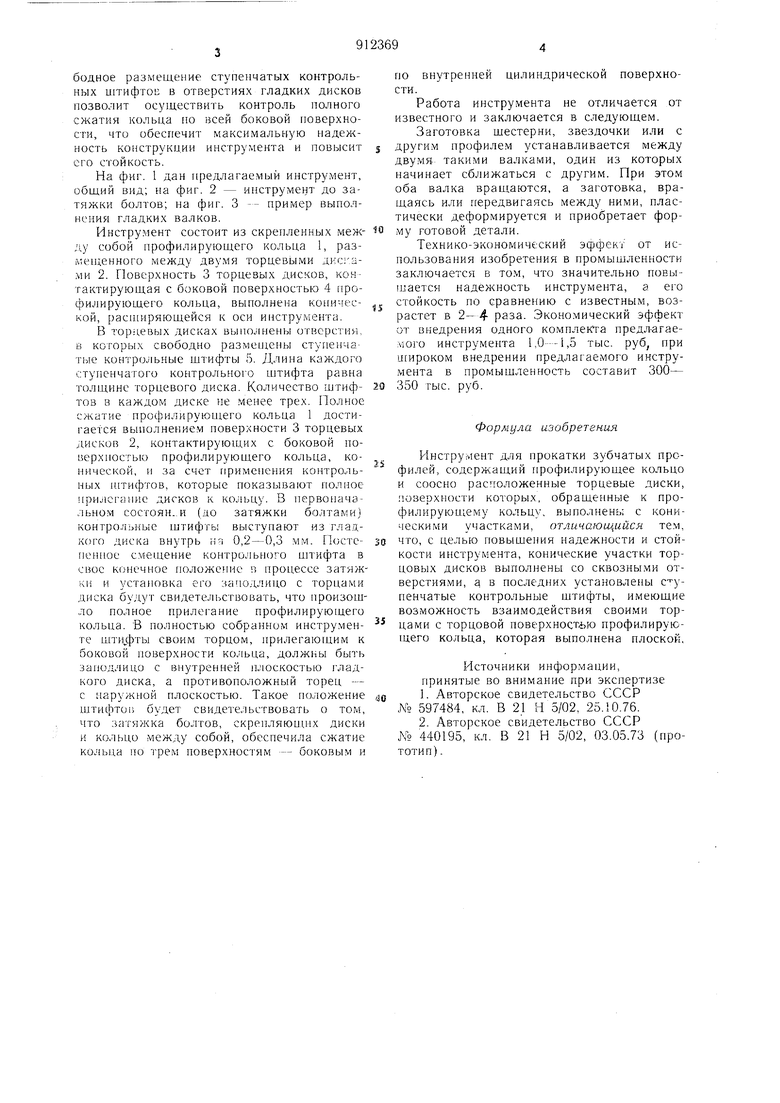

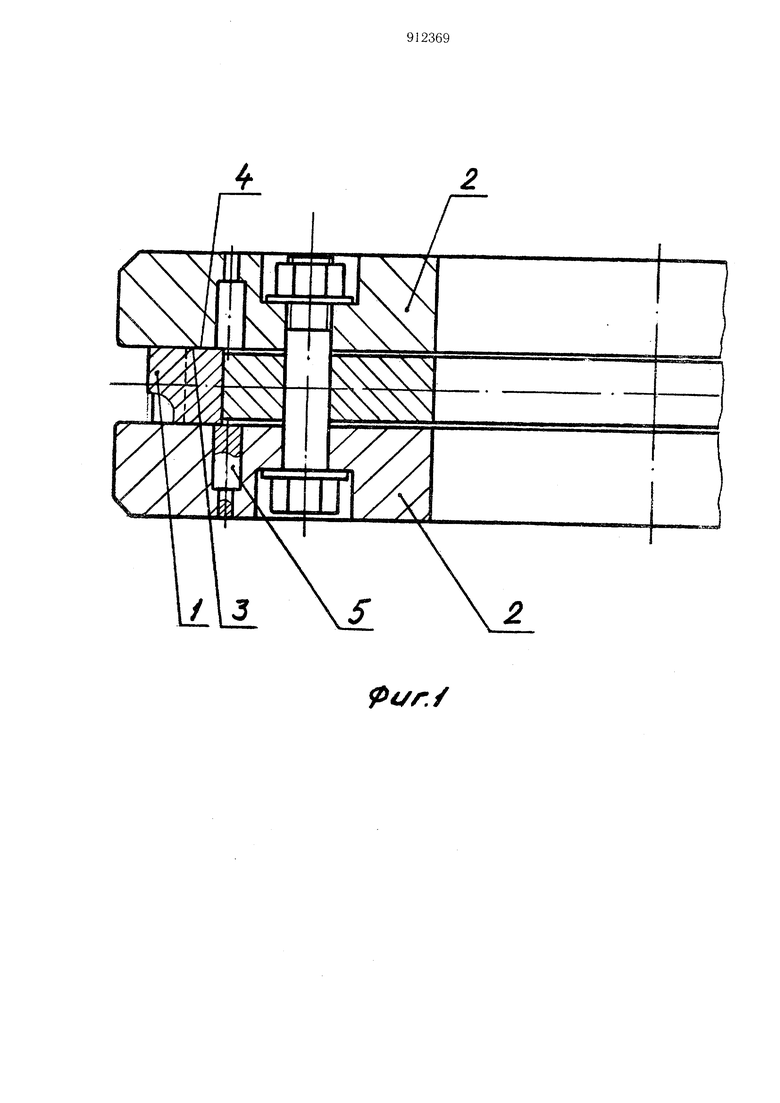

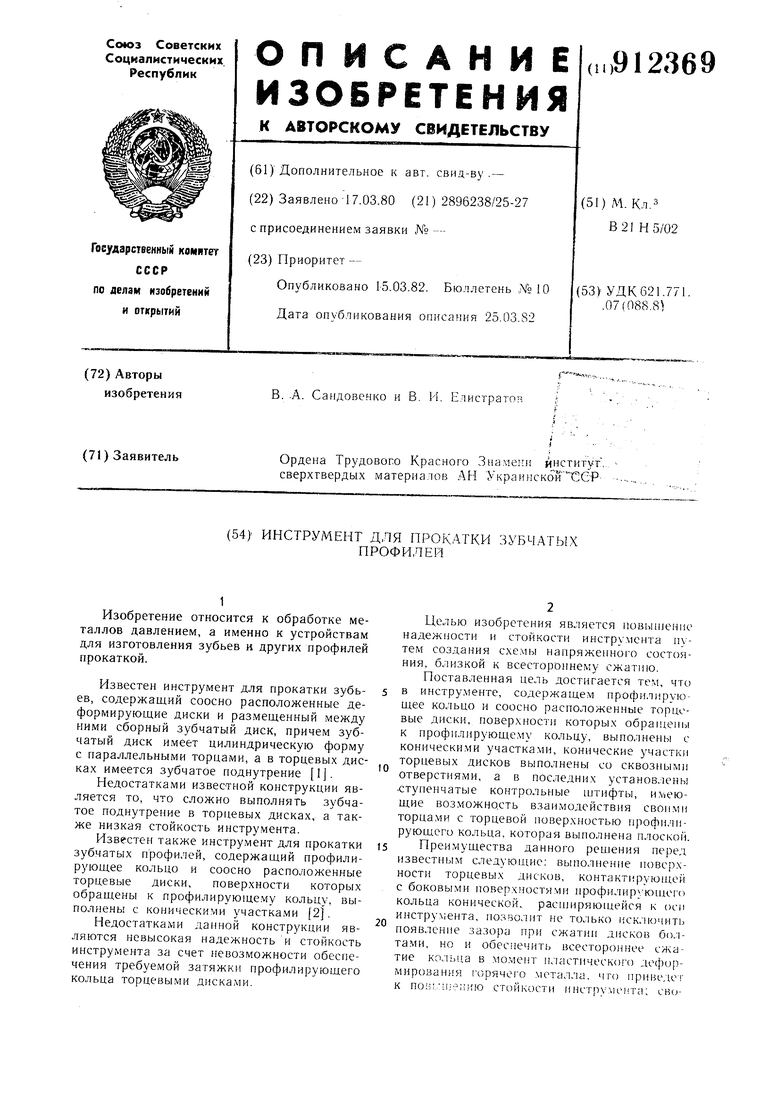

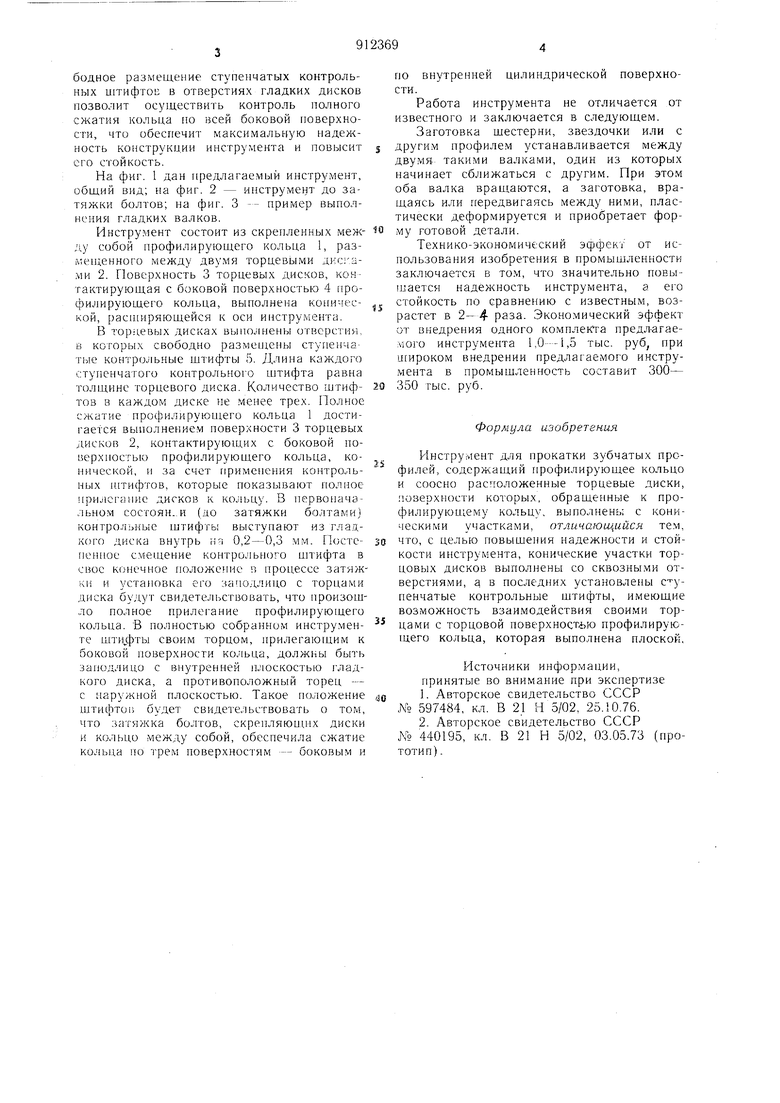

На фиг. 1 дан гфедлагаемый инструмент, общий вид; на фиг. 2 - инструмент до затяжки болтов; на фиг. 3 -- пример выполнения гладких валков.

Инструмент состоит из скрепленных между собой профилируюпдего кольца 1, разл;еп1,енного между двумя торцевыми дксгами 2. Поверхность 3 торцевых дисков, контактирующая с боковой поверхностььэ 4 профилирующего кольца, выполнена конической, расширяющейся к оси инструмента.

В тор:1,евых дисках выполнены отверстия, в которых свободно разменшны ступенчатые контрольные щтифты 5. Длина каждого ступенчатого контрольного щтифта равна толщине торцевого диска. Количество щтифтов в каждом диске не менее трех. Полное сжатие профилирующего кольца 1 достигается выполнением поверхности 3 торцевых дисков 2, контактирующих с боковой поверхностью профилирующего кольца, конической, и за счет применения контрольных штифтов, которые показывают upHjicraHHc дисков к кольцу. В первоначальном состояв..и (до затяжки болтами) контрольные щтифты выступают из гладкого диска внутрь H-I 0,2-0,3 мм. Постепенное с.мещение контрольного штифта в свое конечное положение в процессе затяжки и установка его заподлицо с торцагуш диска будут свидетельствовать, что произошло полное приле1ание профилирующего кольца. В полностью собранном инструменте своим торцом, прилегающим к боковой поверхности кольца, должны быть заподлицо с внутренней плоскостью гладкого диска, а противоположный торец с иаружпой плоскостью. Такое по.ложение штифтов будет свидетельствовать о том, что .затяжка болтов, скренляюпигх диски и кольцо между собой, обеспечила сжатие кольца по трем поверхностям - боковым и

по внутренней цилиндрической поверхности.

Работа инструмента не отличается от известного и заключается в следующем.

Заготовка шестерни, звездочки или с другим профилем устанавливается между дву.мя такими валками, один из которых начинает сближаться с другим. При этом оба валка вращаются, а заготовка, вращаясь или передвигаясь между ними, пластически деформируется и приобретает форму готовой детали.

Технико-экономический эффект от использования изобретения в промышленности заключается в том, что значительно повышается надежность инструмента, а его стойкость по сравнению с известным, возрастет в 2-4 раза. Экономический эффект от внедрения одного комплекта предл-агаелюго инструмента 1,0--,5 тыс. руб, при широком внедрении предлагае.мого инстру.мента в промышленность составит 300- 350 тыс. руб.

Формула изобретения

Инструмент для прокатки зубчатых профилей, содержапдий профилирующее кольцо и соосно расположенные торцевые диски, поверхности которых, обращенные к профилирующему кольцу, выполнены с коническими участками, отличающийся те.м, что, с целью повыщения надежности и стойкости инструмента, конические участки торцовых дисков выполнены со сквозными отверстиями, а в последних установлены с- упенчатые контрольные штифты, имеющие возможность взаимодействия своими торцами с торцовой поверхностью профилирующего кольца, которая выполнена плоской.

Источники информации, принятые во внимание при экспертизе

J 440195, кл. В 21 Н 5/02, 03.05.73 (прототип).

Авторы

Даты

1982-03-15—Публикация

1980-03-17—Подача