Изобретение относится к поточным линиям для обработки труб и может быть использовано во всех отраслях народного хозяйства, где применяется отделка труб, например в трубной промьшшенности при изготовлении тру нефтяного сортамента (обсадных, на- сосно-компрессорных и др.).

Целью изобретения является повышение производительности, улучшение качества и снижение себестоимости труб.

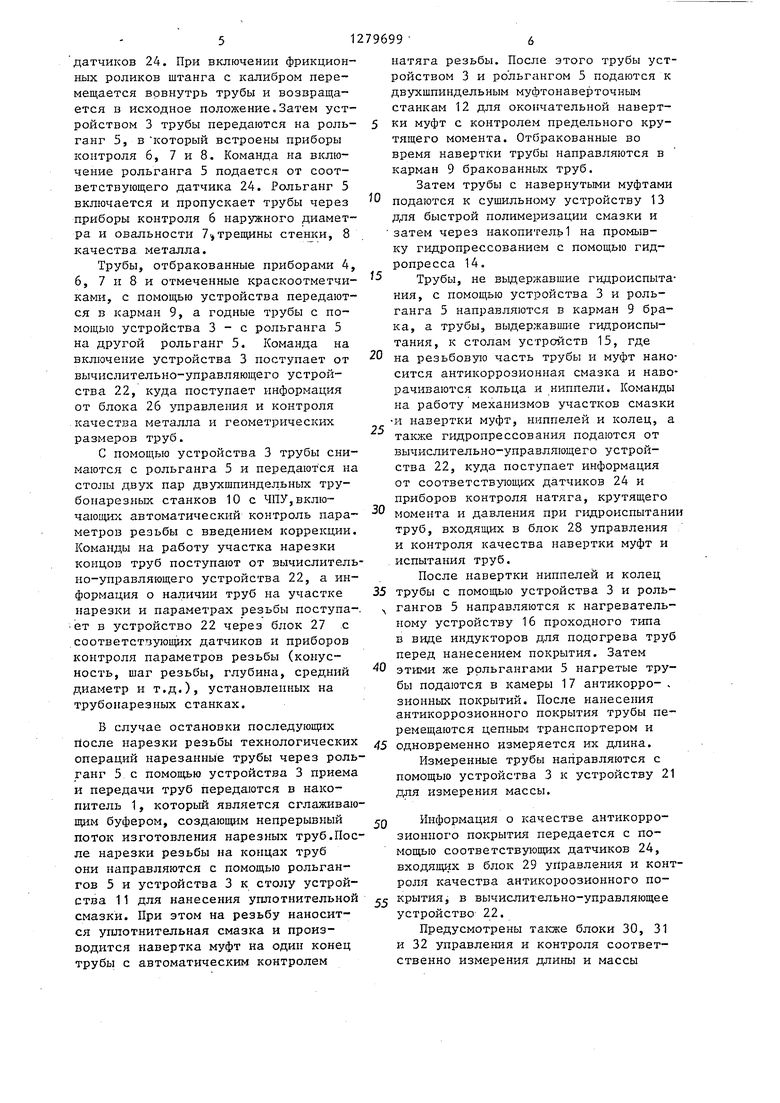

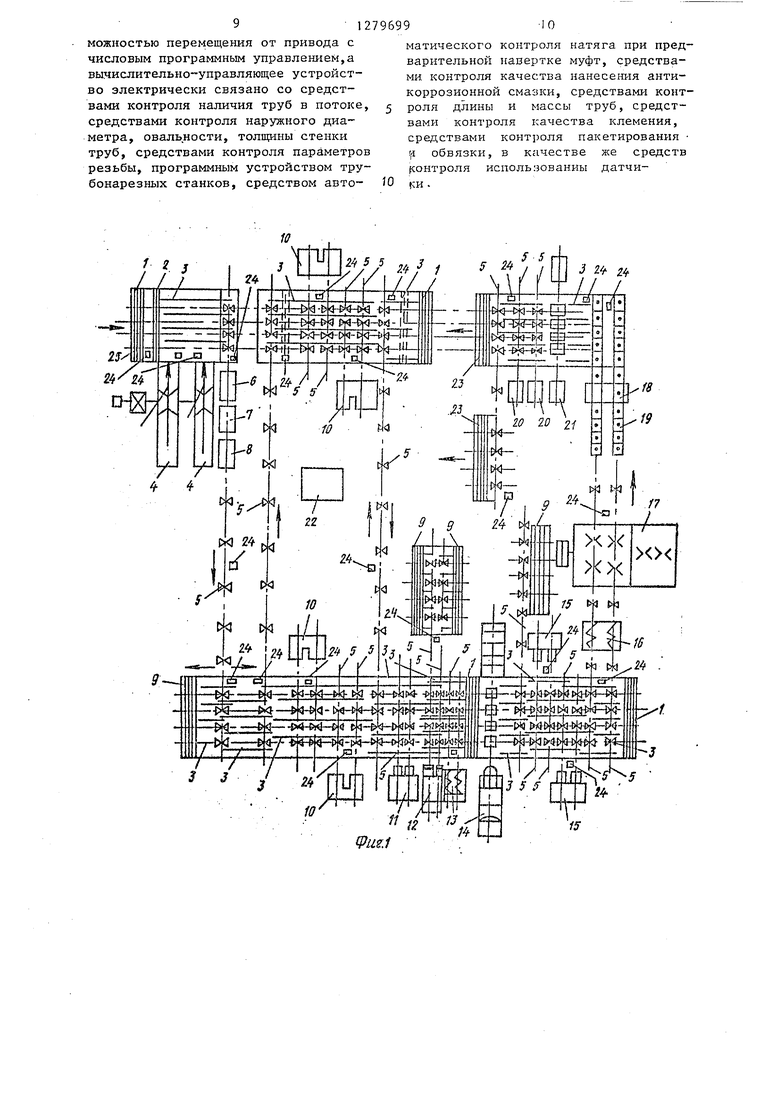

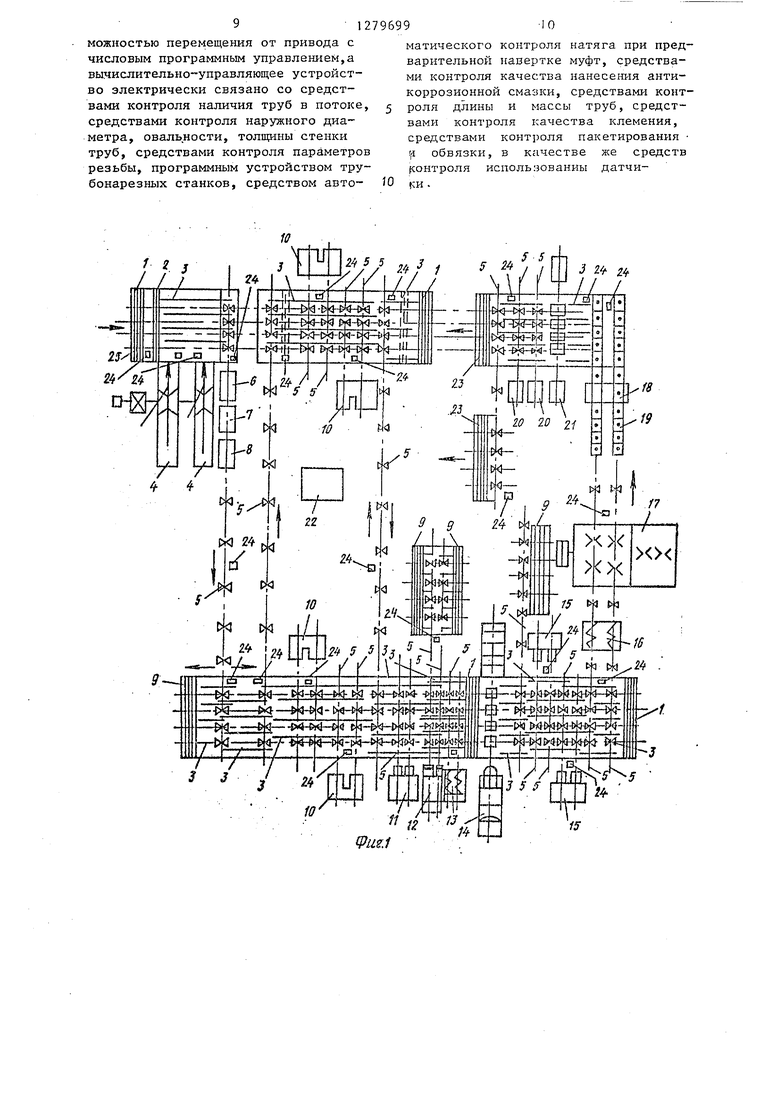

На фиг.1 изображена схема линии, на фиг.2 - схема автоматического уп равления линией отделки труб.

Линия отделки труб располагается поперек пролета здания и включает накопитель 1 в виде кармана с У-образным корпусом и Механизмом подъема и передачи труб к упору 2, устройства 3 для поштучного приема и передачи труб, выполненного в виде подвижных (подъемно-перемещающихся) и неподвижных балок, на которых расположены призмы приема и передачи труб с одной технологической операции на другую, машину 4 для контроля внутреннего диаметра труб с помощью калибровочной штанги,за которой расположен рольганг 5.

С помощью устройства 3 трубы укладываются на рольганг 5, в который встроены средства контроля размеров труб и качества металла. Прибор 6 контроля наружного диаметра и оваль- ности выполнен оптическим с фотоэлектрическим датчиком, прибор 7 для контроля толщины стенки выполнен ультразвуковым или гаммаизлучающим, дефектоскоп 8 предназначен для контроля сплошности тела труб (микротрещины, волосовины, плены и др.. дефекты) и выполнен в виде магнитного или ультразвукового прибора.Устройство 3 служит также для передачи труб отбракованных средствами контроля 4,6,7,8 с рольганга 5 в карман

9 для брака. Устройство 3 служит для 50 муфтами в устройство 13.

передачи годных труб с одного рольганга 5 на другой рольганг 5 и для передачи затем годных труб к двум участкам нарезки труб. С помощью устройств 3 трубы передаются к двум парам двухшпиндельных трубонарезных станков 10 с числовым программным управлением (ЧПУ) и с автоматическим контролем параметров резьбы

Накопитель 1, установл устройством 13, служит дл ния и выдачи труб в случа ной остановки оборудовани 55 чи их к гидропрессу 14, н типа ДТ-1132, установленн сушильного устройства 13 ки труб на герметичность гидропрессования. Устройс

5

0

(две пары трубонарезных станков поставлены для повышения производительности линии). Устройства 3 и рольганги 5 служат для подачи и уборки труб в шпиндели трубонарезных станков 10.

Накопитель 1, выполненный в виде кармана с У-образным корпусом и механизмом приема и подачи труб, установленный в конце стола за трубонарезными станками 10, служит для накопления и выдачи труб через устройство 3 и для поштучной передачи нарезных труб с рольганга 5 в накопитель 1 в случае аварийной остановки оборудования.

Рольганг 5 служит как для подачи труб в накопитель 1, так и нарезанных труб со станков 10 или накопителя 1 к устройству 11 для нанесения уплотнительной смазки на резьбу труб, установленну1о после второй пары трубонарезных станков 10 и г выполненному в виде рычажного механизма с дозатором для подачи уплотнительной смазки порциями из бака и механизмом подачи муфт для пред- варительной их навертки на концы

0 ГР Устройство 3 служит для приема и передачи смазанных с предварительно навернутыми муфтами труб к двух- шпиндельным муфтонаверточным стан5 кам 12, оснащенным приборами контроля натяга и предельно прутящего момента при окончательной навертке муфт, а рольганги 5 - для подачи труб в шпиндели муфтонаверточных

0 станков 12 и транспортировки отбракованных труб по время навертки в карманы 9 для брака. После муфтона- верточного станка 12 установлено сушильное устройство 13, выполненное

5 в виде камеры с двумя индикаторами, где осуществляется индукционный нагрев для быстрой полимеризации смазки перед гидропрессованием. Рольганги 5 служат для подачи и вьщачи труб с

Накопитель 1, установленный за устройством 13, служит для накопления и выдачи труб в случае аварийной остановки оборудования и переда- 55 чи их к гидропрессу 14, например, типа ДТ-1132, установленному после сушильного устройства 13 для проверки труб на герметичность способом гидропрессования. Устройство 3 для

поштучной передачи труб и рольганг 5, установленные за гидропрессом 14, служат для подачи бракованных труб (не выдержавших гидроиспытания) в карман 9 брака, а годных - к столам устройств 15 для нанесения антикоррозионной смазки и навертки предохранительных ниппелей, выполненных в виде рычажных механизмов, подающей через дозаторы определенные порции смазки на вращающиеся люнетами концы труб и служаац1х для подачи и навертки предохранительных ниппелей и колец. Рольганги 5 и устройство 3 служат для подачи труб к устройствам 15 в зону нанесения смазки и навертки предохранительных деталей. Устройство 3 и рольганги 5, установленные после устройства 15, служат для приема и подачи труб к нагрева- устройству 16, установленному перед покрасочным устройством 17, выполненным в виде индукторов проходного типа для подогрева труб .перед нанесением покрытий. Накопитель 1, установленный в конце стола за рольгангами Ь, служит для накопления и выдачи труб в случае остановки оборудования.

Покрасочное устройство 17 слуяшт для нанесения антикоррозионного покрытия труб и выполнено в виде двух закрытых камер проходного типа,внутри которых при транспортировании тру рольгангами 5 на них в зависимости от требований наносится различный вид покрытий (краска или металлическое покрытие А1, Zn, Си и т.д.). Внутри первой камеры установлены рапылители краски, а внутри второй - плазменный или другой расгшавитель цветного металла (не показаны).

Покрасочное устройство 17 оснащено приводом, позволяющим устанавливать камеры на ось рольганга 5. За покрасочным устройством 17 установлены средства 18 для измерения длины, выполненные в виде механизма с фотоэлектрическими датчиками, установленными на цепном транспортере 19, фиксируюш ши в процессе прохождения труб по транспортеру 19 их длну и пepeдaюш JMи данные средству 20 маркировки и клеймения.

Устройство 3, установленное после средства 18 для измерения длины, служит для подачи труб к средству 21, для измерения массы, выполненноб10

796994

.му в виде рычажного механизма (весов) , регистрирующему массу труб и передающему данные к средству 20 маркировки и клеймения.

Устройство 3, установленное за средством 21 измерения массы, служит для приема и передачи труб на рольганги 5, которыми подается к средству 20 маркировки и клеймении,выполненному в виде механизмов или устройств, наносящих на трубы необходимые данные.полученные от средств 18, 21, и управляемому вычислительно-управляющим устройством 22. Спо15 собы клеймения и маркировки могут быть различными, например клеймение - обкатка труб твердосплавными клеймами, а маркировка - нанесение краски с помощью распьшителей.

20 в данном случае применены управляемые средства маркировки и клеймения, выполненные в виде лазерной головки, перемещаемой соответствующим приводом с числовым программным управлением

(не показан).

Трубы прошедшие клеймение и маркировку, передаются на рольганг 5.

Рольганг 5, установленный за средствами 20 маркировки и клеймеЕшя, служит для транспортировки труб,прошедших маркировку и ютеймение, в карманы вязальных машин 23, где после набора пакетов трубы увязываются проволокой или лентой, а затем транспортируются на склад готовой пподукции.

30

33

Вычислительно-управпяющее устройство 22 расположено в специальном

пульте управления и служит для сбора и обработки информации о состоянии технологического процесса,поступающей от бесконтактных датчиков 24 наличия труб в потоке и приборов

контроля технологических параметров и геометрических размеров труб.

Линия работает следующим образом. Пакет труб 25 укладывается в карман накопителя 1, затем с помощью механизма подъема и передачи трубы поступают к упору 2, где с помощью устройства 3 поштучного приема и передачи труб передаются на ось KOJIT- роля внутреннего диаметра (шаблонирование) машинами 4, оснащенными калибровочными штампами, расположенными между фрикционными роликами. Команда на включение фрикционных роликов поступает от соответствующ1гх

10

J5

51279699

датчиков 24. При включении фрикционных роликов штанга с калибром перемещается вовнутрь трубы и возвращается в исходное положение.Затем устройством 3 трубы передаются на рольганг 5, в который встроены приборы контроля 6, 7 и 8. Команда на включение рольганга 5 подается от соответствующего датчика 24. Рольганг 5 включается и пропускает трубы через приборы контроля 6 наружного диаметра и овальности У.трещины стешси, 8 качества металла.

Трубы, отбракованные приборами 4, б, 7 п 8 и отмеченные краскоотметчи- ками, с помощью устройства передаются в карман 9, а годные трубы с помощью устройства 3-е рольганга 5 на другой рольганг 5. Команда на включение устройства 3 поступает от вычислительно-управляющего устройства 22, куда поступает информация от блока 26 управле1шя и контроля качества металла и геометрических размеров труб.

С помощью устройства 3 трубы снимаются с рольганга 5 и передаются на столы двух пар двухшпиндельных трубонарезных станков 10 с ЧПУ,вклю- аюищх автоматический контроль параетров резьбы с введением коррекции. Команды на работу участка нарезки концов труб поступают от вычислительно-управляющего устройства 22, а информация о наличии труб на участке нарезки и параметрах резьбы поступа-. т в устройство 22 через блок 27 с оответствующих датчиков и приборов онтроля параметров резьбы (конусость, шаг резьбы, глубина, средний иаметр и т.д.), установленных на рубонарезных станках.

20

25

на ро дв ст ки тя вр ка

по дд за ку ро

ни га ка та на си ра на и та вы ст от пр мо тр и ис

35 тр ч га но в пе 40 эт бы зи ан ре 45 од

30

В случае остановки последующих после нарезки резьбы технологических операций нарезанные трубы через рольганг 5 с помощью устройства 3 приема и передачи труб передаются в накопитель 1, который является сглаживающим буфером, создающим непрерывный поток изготовления нарезных труб.После нарезки резьбы на концах труб они направляются с помощью рольгангов 5 и устройства 3 к столу устройства 11 для нанесения уплотнительной смазки. При этом на резьбу наносится уплотнительная смазка и производится навертка муфт на один конец трубы с автоматическим контролем

5

0

5

натяга резьбы. После этого трубы устройством 3 и рольгангом 5 подаются к двухшпиндельным муфтонаверточньпч станкам 12 для окончательной навертки муфт с контролем предельного крутящего момента. Отбракованные во время навертки трубы направляются в карман 9 бракованных труб.

Затем трубы с навернутыми муфтами подаются к сушильному устройству 13 ддя быстрой полимеризации смазки и затем через накопитель 1 на промывку гидропрессованием с помощью гидропресса 14.

Трубы, не выдержавшие гидроиспытания, с помощью устройства 3 и рольганга 5 направляются в карман 9 брака, а трубы, выдержавише гидроиспытания, к столам устройств 15, где на резьбовую часть трубы и муфт наносится антикоррозионная смазка и наворачиваются кольца и ниппели. Команды на работу механизмов участков смазки и навертки муфт, ниппелей и колец, а такясе гидропрессования подаются от вычислительно-управляющего устройства 22, куда поступает информация от соответствующих датчиков 24 и приборов контроля натяга, крутящего момента и давления при гидроиспытании труб, входящих в блок 28 управления и контроля качества навертки муфт и испытания труб.

После навертки ниппелей и колец 5 трубы с помощью устройства 3 и роль- ч гангов 5 направляются к нагревательному устройству 16 проходного трша в виде индукторов для подогрева труб перед нанесением покрытия. Затем 0 этими же рольгангами 5 нагретые трубы подаются в камеры 17 антикорро- . зионных покрытий. После нанесения антикоррозионного покрытия трубы перемещаются цепным транспортером и 5 одновременно измеряется их длина.

Измеренные трубы направляются с помощью устройства 3 к устройству 21 для измерения массы.

Q Информация о качестве антикоррозионного покрытия передается с помощью соответствующих датчиков 24, входящих в блок 29 управления и контроля качества антикороозионного по крытия, в вычислительно-управляющее устройство 22.

Предусмотрены также блоки 30, 31 и 32 управлеьшя и контроля соответственно измерения длины и массы

0

7

труб, качество клеймения и маркировки, пакетирования и обвязки труб.

На всей технологической линии установлены бесконтактные датчики 24 наличия труб в потоке, информация от которых поступает в вычислительно- управляющее устройство 22, которое в свою очередь подает команды на передачу труб с одной технологической операции на другую.

В линию встроены также устройства cocтoящIie из приборов контроля тол- щины стенки, внутреннего и наружного диаметра овальности, ультразвукового дефектоскопа, расположенные в линии перед нарезкой труб, устройства контроля параметров резьбы (шаг резьбы, средний диаметр,высота профиля,конусность и т.д.) расположены на трубонарезных станках. Контроль парамет ров резьбы осуществляется после каждой нарезки.

Вся информация по контролю технологических параметров поступает в соответствующие блоки вычислительно управляющего устройства 22, сравнивается с заложенными в устройство номинальными данными, и при появлении разбаланса выше или ниже допустимого по ГОСТу подается команда на уборку трубы с технологического потока по рольгангам в соответствующие карманы для брака. Из вычислительно- управляющего устройства 22 информация следующих параметров: диаметр, порядковый номер, группа прочности, толщина стенки, товарный знак завода, длина трубы, вид трубы и исполнение - поступает в лазерные устройства 20 маркировки и клеймения, расположенные за устройствами 18 и 21 измерения длины и веса соответственно, где на трубу автоматически наносятся клейма и маркировка. Затем трубы направляются к вязальным маши. нам 23, собираются в пакеты по 5 т,увязываются, а информация о готовой продукции передается на дисплей и па печатающее устройство, которое выдает отпечатанный сертификат.

.-

Информация об общем объеме изготовленных труб за час, смену,сутки суммируется и передается в вычислительный центр завода.

Таким образом, вся линия управляется от одного вычислительно-управляющего устройства, что позволяет сократить количество обслуживающего

to

15

- 204525

персонала, улучшить качество,увеличить производительность и сократить себестоимость выпускаемых труб.

Формула изобретения

Линия отделки труб, содержащая установленные по ходу технологического процесса и кинематически связанные между собой транспортными средствами в В1оде рольгангов машину для контроля труб по внутреннему диаметру, средства для нарезки резьбы,станки для навертки муфт, колец и ниппелей, гидропрессы для испытания труб, устройства взвешивания и измерения длины, машину для клеймения и покрасочную машину, средства пакетирования и обвязки, о т л и ч а ю- щ а я с я тем, что, с целью повышения производительности, улучшения качества и снюкения себестоимости труб, она снабжена средствами контроля наличия труб в потоке,средствами контроля наружного диаметра,овальности, толщины стенки и дефектоскопами, встроенными в рольганг между машиной для контроля труб по внутреннему диаметру и средствами для нарезки резьбы, устройством нанесе- ния уплотнительной смазки и предварительной навертки муфт со средством автоматического контроля натяга,рас- положе нным перед станками для навертки муфт, средством для определения предельного крутящего момента, расположенным на.станке для навертки муфт, устройством нанесения антикоррозионной смазки со средствами контроля качества, расположенным перед покрасочной машиной, сушильным устройством для полимеризации уплотнительной смазки, расположенным между станком для навертки муфт и гидропрессом, устройством нагрева труб перед покраской, встроенным в рольганг перед покрасочной машиной, вычислительно-управляющим устройством, а также средствами контроля 50 длины и массы труб, качества клейме30

35

40

ния, пакетирования и обвязки, при этом в качестве средств для нарезки резьбы использованы трубонарезные станки с числовым программным управлением со смонтированными на них средствами контроля параметров резьбы, маш1-1на для клеймения снабжена средствами управления в виде лазерной головки, установленной с воз9127

можиостью перемещения от привода с числовым программным управлением,а вычислительно-управляющее устройство электрически связано со средствами контроля наличия труб в потоке, средствами контроля наружного дна- метра, овальности, толщины стенки труб, средствами контроля параметров резьбы, программным устройством трубонарезных станков, средством авто-

10

матического контроля натяга при предварительной навертке муфт, средствами контроля качества нанесения антикоррозионной смазки, средствами контроля длины и массы труб, средствами контроля качества клемения, средствами контроля пакетирования р обвязки, в качестве же средств (контроля использованиы датчи- ;и .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления соединительных труб | 1980 |

|

SU912372A1 |

| Поточно-механизированная линия для обработки труб | 1986 |

|

SU1424904A1 |

| Роботизированный стационарный комплекс для ремонта насосно-компрессорных труб | 2024 |

|

RU2832986C1 |

| Роботизированный мобильный комплекс для ремонта насосно-компрессорных труб | 2024 |

|

RU2832982C1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ПОДГОТОВКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ К ЭКСПЛУАТАЦИИ | 1992 |

|

RU2013196C1 |

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

| СПОСОБ ПОДГОТОВКИ ТРУБ ДЛЯ ПОВТОРНОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2338946C1 |

| Способ навертки муфт на трубы | 1960 |

|

SU141382A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДОХРАНИТЕЛЬНЫХ ДЕТАЛЕЙ ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ | 1995 |

|

RU2135882C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2545928C2 |

Изобретение относится к линиям для обработки труб и может быть использовано в трубной промышленности при изготовлении труб нефтяного сортамента. Целью изобретения является повышение производительности, улучшение качества и снижение себестоимости труб. По всей технологической линии установлены бесконтактные датчики наличия труб в потоке, информация от которых поступает в вычислительно-управляющее устройство (ВУУ), которое подает в свою очередь команды на передачу с одной тех- нологической операции на другую. В линию встроены приборы контроля толщины стенки, внутреннего и наружного диаметра, овальности, ультразвукового дефектоскопа, устройство для контроля параметров резьбы, расположенные на трубонарезных; станках. Вся информация по контролю технологических параметров поступает в соответствующие блоки ВУУ, сравнивается с заложенными в ВУУ номинальными данными, и при появлении разбаланса вьше juiH ниже допустимого по ГОСТу подается команда на уборку трубы с технологического потока. Из ВУУ информация параметров: диаметр, порядковый номер, группа прочности, толщина стенки, товарный знак завода, вид трубы, исполнение - поступает в лазерное устройство средств маркировки для нанесения их на трубы.Далее трубы направляются к вязальным машинам. Информация о готовой продукции передается на дисплей и на печатающее устройство. 2 ил. i (Л С to (;О а со

W

fU

4U1I , ,-±

& -ФЙ-М

п

15

VLt.1

24

лзн

sCM

24

CM 1 Составитель H. Чернипевская Редактор Л. Веселовская Техред Л.Сердюкова Корректор М. Демчик

Заказ 6994/8

Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Авторское свидетельство СССР Н 914130, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-30—Публикация

1985-04-29—Подача