(54) ДАТЧИК К КЛЕПАЛБНОМУ П1Л:ССУ ДЛЯ ВЫРАВНИВАНИЯ КРИВОЛИНЕИНБ1.Х ПАНП.ШЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Выравнивающее устройство к клепальным прессам и автоматам | 1986 |

|

SU1433627A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ ДЛЯ КЛЕПКИ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ | 2015 |

|

RU2626520C2 |

| Подвесное устройство к прессам для клепки | 1975 |

|

SU555965A1 |

| ВЫРАВНИВАЮЩЕЕ УСТРОЙСТВО К КЛЕПАЛЬНЫМ ПРИСПОСОБЛЕНИЯМ | 1992 |

|

RU2035255C1 |

| Выравнивающее устройство к клепальным прессам | 1980 |

|

SU941004A1 |

| Сверлильно-клепальная установка | 1988 |

|

SU1509167A1 |

| СПОСОБ КЛЕПКИ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ НА СВЕРЛИЛЬНО-КЛЕПАЛЬНОМ АВТОМАТЕ | 2014 |

|

RU2555263C1 |

| КЛЕПАЛЬНЫЙ ПРЕСС | 1971 |

|

SU422518A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ НА КЛЕПАЛЬНОМ И СВАРОЧНОМ ОБОРУДОВАНИИ | 1991 |

|

RU2027574C1 |

| Установка для клепки | 1980 |

|

SU950474A1 |

1

Изобретение относится к клепально-сборочным работам, в частности к ме.ханизма.ч типа датчиков для обеспечения визуального выравнивания криволинейных малогабаритных панелей при кленке на прессах или автоматах, с автоматическим циклом выравнивания длинномерных панелей.

Известен датчик к клепально.му прессу для выравнивания длинномерных криволинейных панелей, содержащий смоптированнь е на станине пресса в зоне клепки три следящих щупа, связанных с приводом. При этом приводо.м щупов, является привод рабочих исполнительных органов пресса, что обеспечивает автоматический цикл выравнивания длинно.мерных панелей I.

Недостаток механизма для выравнивания панелей при клепке заключается в том, что он является специализированны.м и приспособлен для клепки конкретных панелей больщих габаритов в режиме автоматического выравнивания и не позволяет обрабатывать панели с- малыми габаритами, выравнивание которых относительно инструмента происходит визуально, в результате чего клепанные соединения по.тучаются

2

низкого качества из-за перекоса осей заклепок. Датчик для выравнивания панелей, применяемый в известном прессе, предназначен только для работы в автоматическом ре. и НС пригоден для обеспечения качественной кленкп при визуальном выравнн в а и с; и м алогаОа ритны х па нелей.

Целью изобретения является улучшение качества контроля нроцееса.

1()ставленная цель достигается за счет того, что в датчике для выравнивания кри10вол|1пейнь.х панелей, к клепально.му прессу, содержащем смонтированные на станине пресса в зоне клепки три следящих щупа, связанных с приводо.м, привод выполнен в виде установленных одна в другой трех осей, кине.матически связанных соответ15ственно с тремя щупами, а также трех прозрачных дисковых совмещенных шкал, каждая и.з которых закреплена на одной из осей.

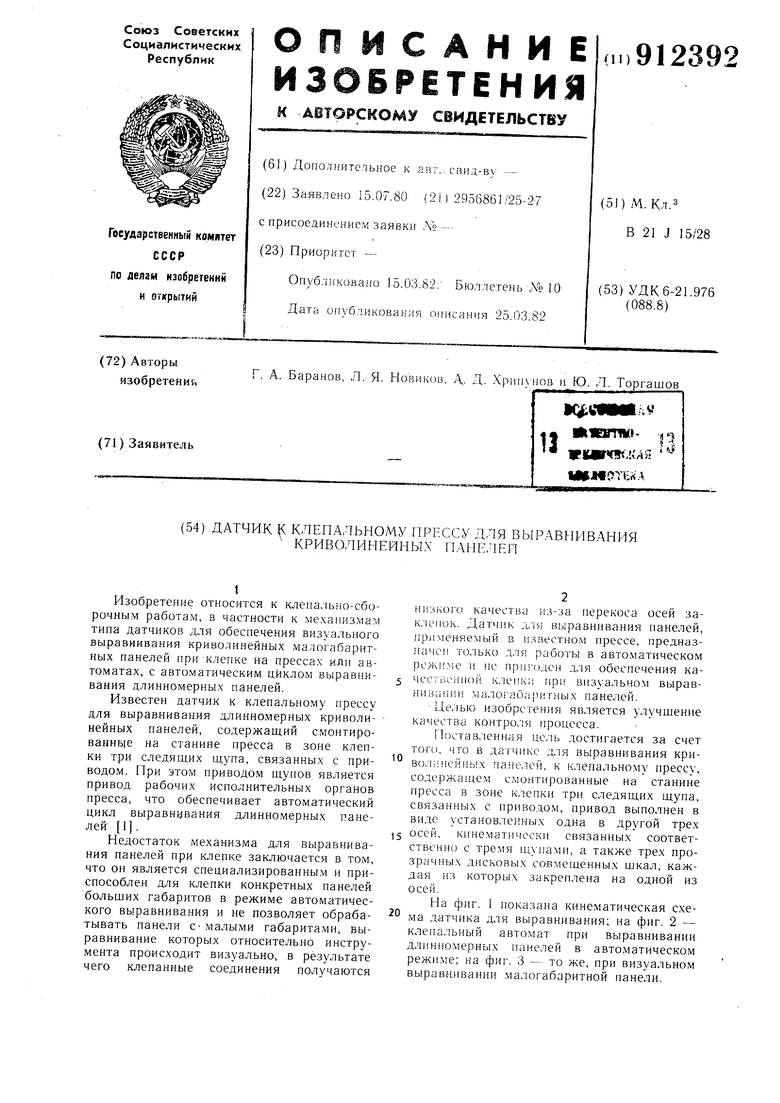

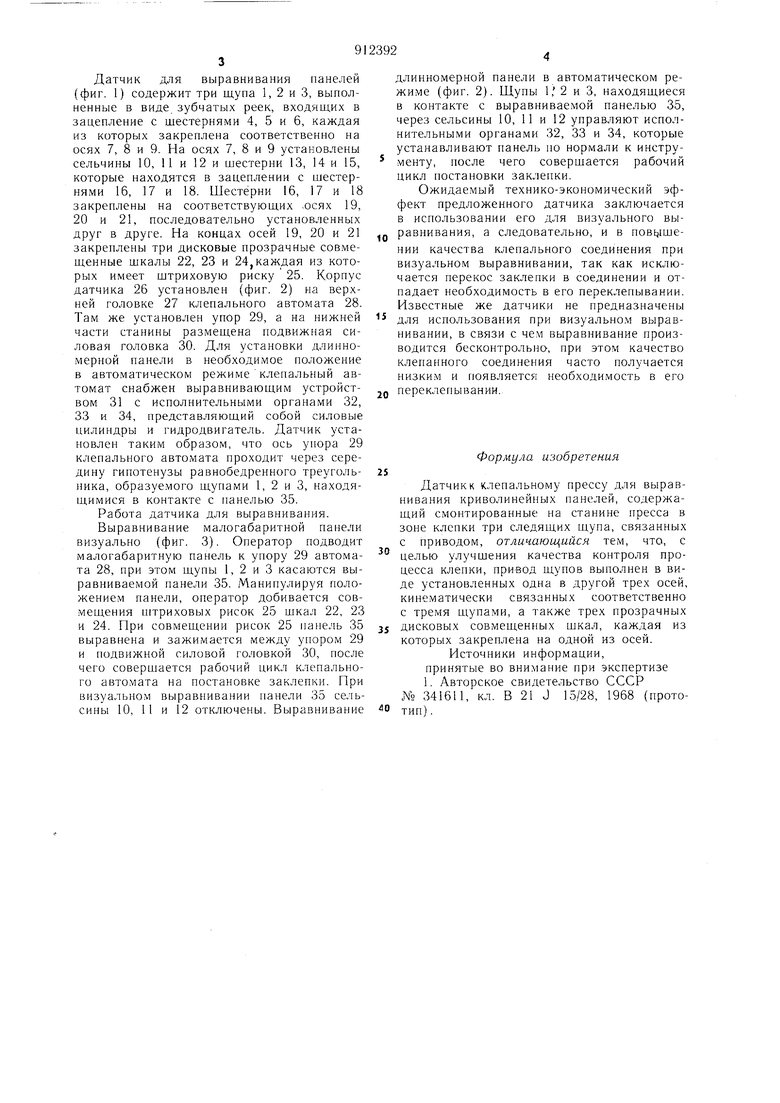

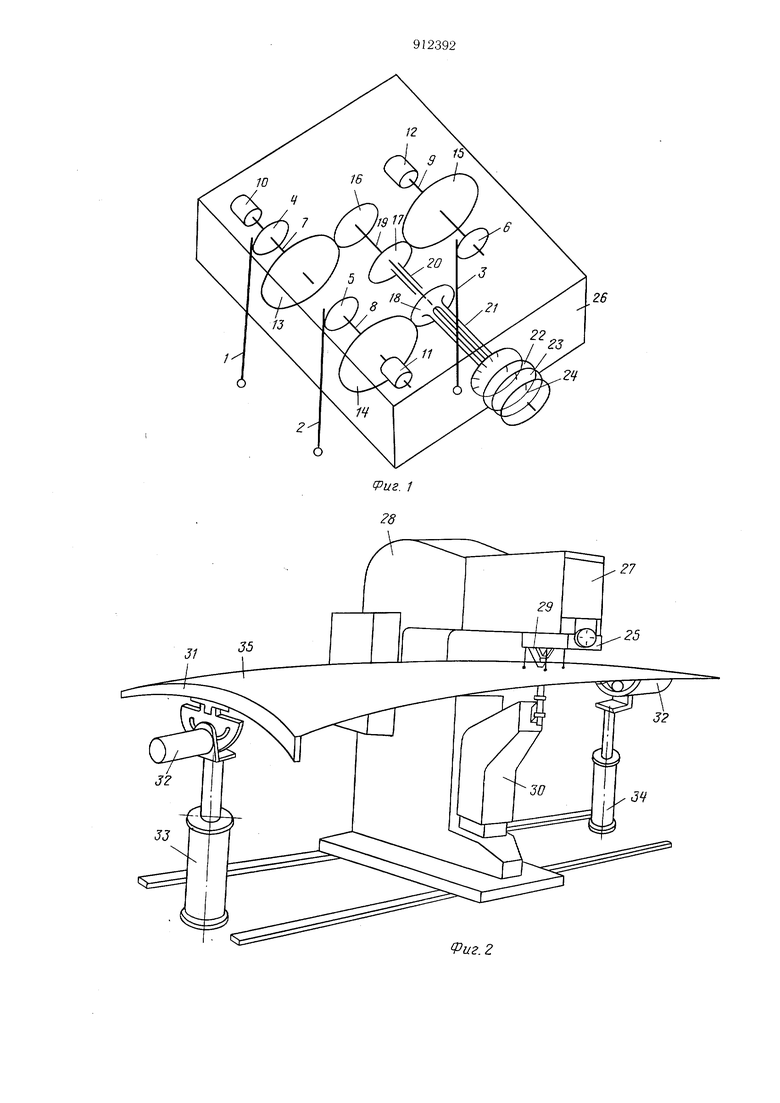

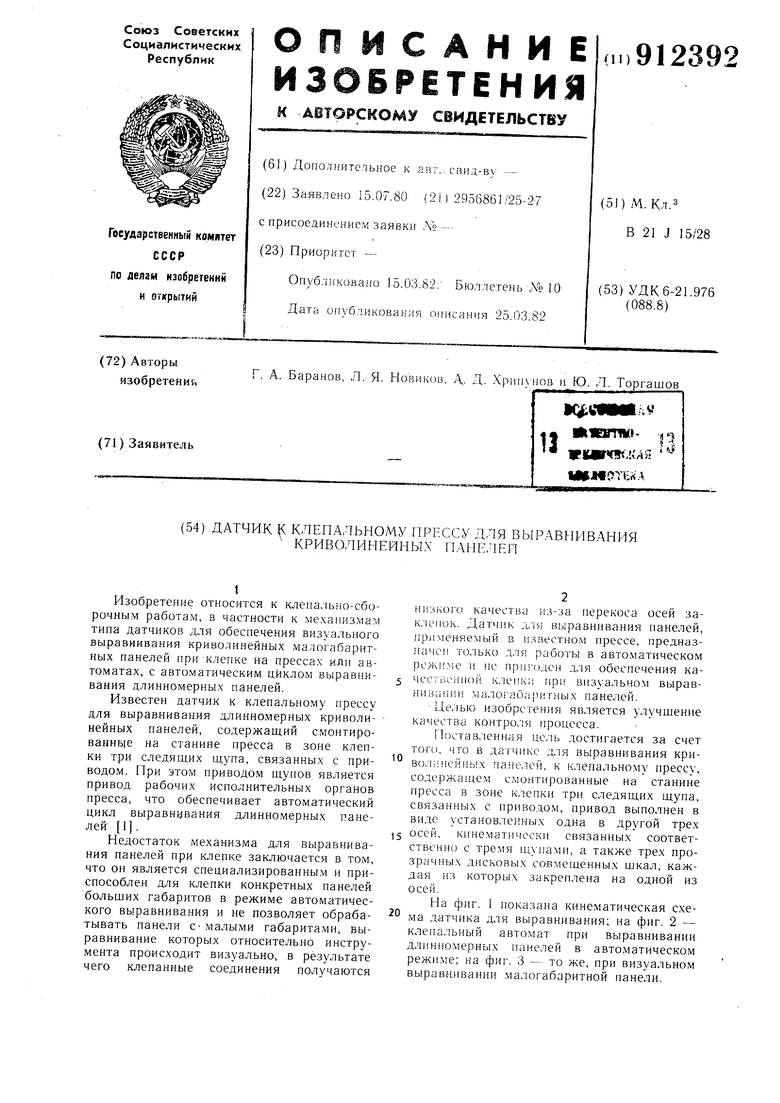

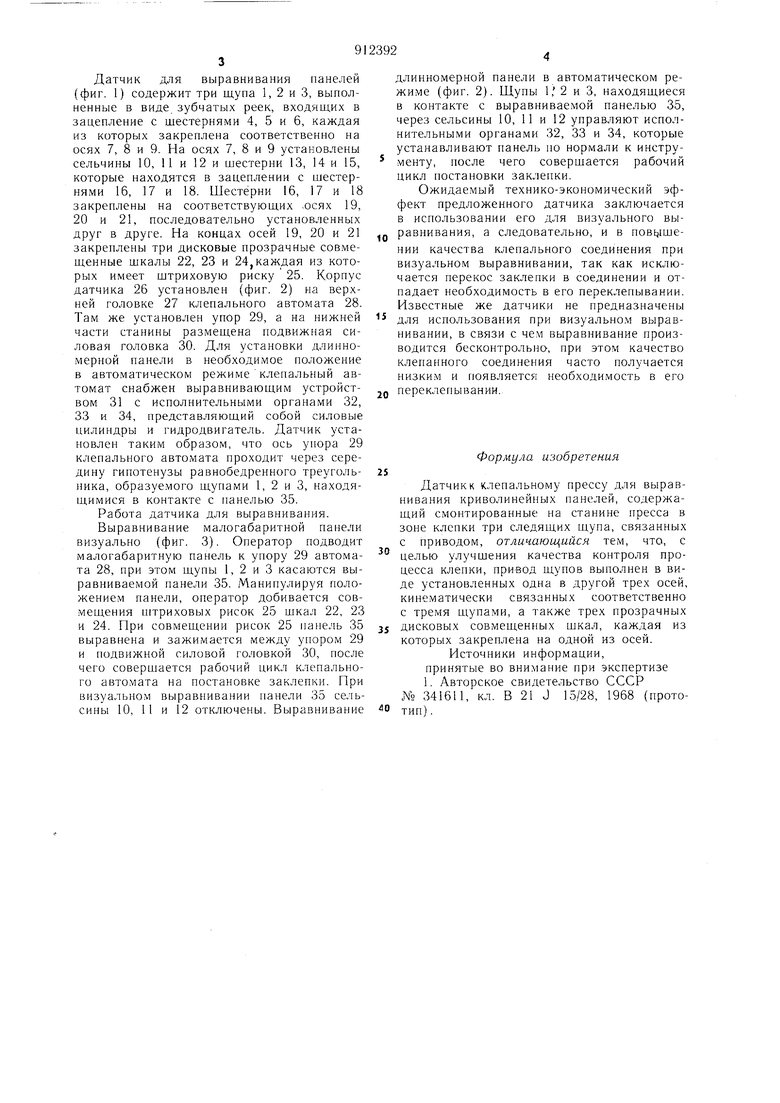

На фиг. 1 показана кинематическая схе20 .ма датчика для выравнивания; на фиг. 2 - клепальный автомат при выравнивании длинномерных панелей в авто.матическом режиме; на фиг. 3 - то же, при визуальном выравниванпи .малогабаритной панели.

Датчик для выравнивания панелей (фиг. 1) содержит три щупа 1, 2 и 3, выполненные в виде зубчатых реек, входящих в зацепление с шестернями 4, 5 и 6, каждая из которых закреплена соответственно на осях 7, 8 и 9. На осях 7, 8 и 9 установлены сельчины 10, 1 и 12 и шестерни 13, 14 и 15, которые находятся в зацеплении с aiecTepнями 16, 17 и 18. Шестерни 16, 17 и 18 закреплены на соответствующих .осях 19, 20 и 21, последовательно установленных друг в друге. На концах осей 19, 20 и 21 закреплены три дисковые прозрачные совмещенные щкалы 22, 23 и 24,каждая из которых имеет щтриховую риску 25. Корпус датчика 26 установлен (фиг. 2) на верхней головке 27 клепального автомата 28. Там же установлен упор 29, а на нижней части станины размещена подвижная силовая головка 30. Для установки длинномерной панели в необходимое положение в автоматическом режиме клепальный автомат снабжен выравнивающим устройством 31 с исполнительными органами 32, 33 и 34, представляющий собой силовые цилиндры и гидродвигатель. Датчик установлен таким образом, что ось упора 29 клепального автомата проходит через середину гипотенузы равнобедренного треугольника, образуемого щупами 1, 2 и 3, находящимися в контакте с панелью 35.

Работа датчика для выравнивания.

Выравнивание малогабаритной панели визуально (фиг. 3). Оператор подводит малогабаритную панель к упору 29 автомата 28, при этом щупы 1, 2 и 3 касаются выравниваемой панели 35. Манипулируя положением панели, оператор добивается сов.мещения П1триховых рисок 25 щкал 22, 23 и 24. При совмещении рисок 25 панель 35 выравнена и зажимается между упором 29 и подвижной силовой головкой 30, после чего совершается рабочий цикл клепального автомата на постановке заклепки. При визуально.м выравнивании панели 35 сельсины 10, 11 и 12 отключены. Выравнивание

длинномерной панели в автоматическом режиме (фиг. 2). Щупы 1, 2 и 3, находящиеся в контакте с выравниваемой панелью 35, через сельсины 10, 11 и 12 управляют исполнительными органами 32, 33 и 34, которые устанавливают панель но нормали к инструменту, после чего соверщается рабочий цикл постановки заклепки.

Ожидаемый технико-экономический эффект предложенного датчика заключается в использовании его для визуального выравнивания, а следовательно, и в повь)шении качества клепального соединения при визуальном выравнивании, так как исключается перекос заклепки в соединении и отпадает необходимость в его переклепывании. Известные же датчики не предназначены для использования при визуальном выравнивании, в связи с чем выравнивание производится бесконтрольно, при этом качество клепанного соединения часто получается низким и появляется необходимость в его

переклепывании.

Формула изобретения

Датчик К клепальному прессу для выравнивания криволинейных панелей, содержащий смонтированные на станине пресса в зоне кленки три следящих щупа, связанных с приводом, отличающийся тем, что, с целью улучшения качества контроля процесса кленки, привод щупов выполнен в виде установленных одна в другой трех осей, кинематически связанных соответственно с тремя щупами, а также трех прозрачных дисковых совмещенных щкал, каждая из которых закреплена на одной из осей.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 341611, кл. В 21 J 15/28, 1968 (прототип).

Vuz. 1 Z8

Фиг. 2

Авторы

Даты

1982-03-15—Публикация

1980-07-15—Подача