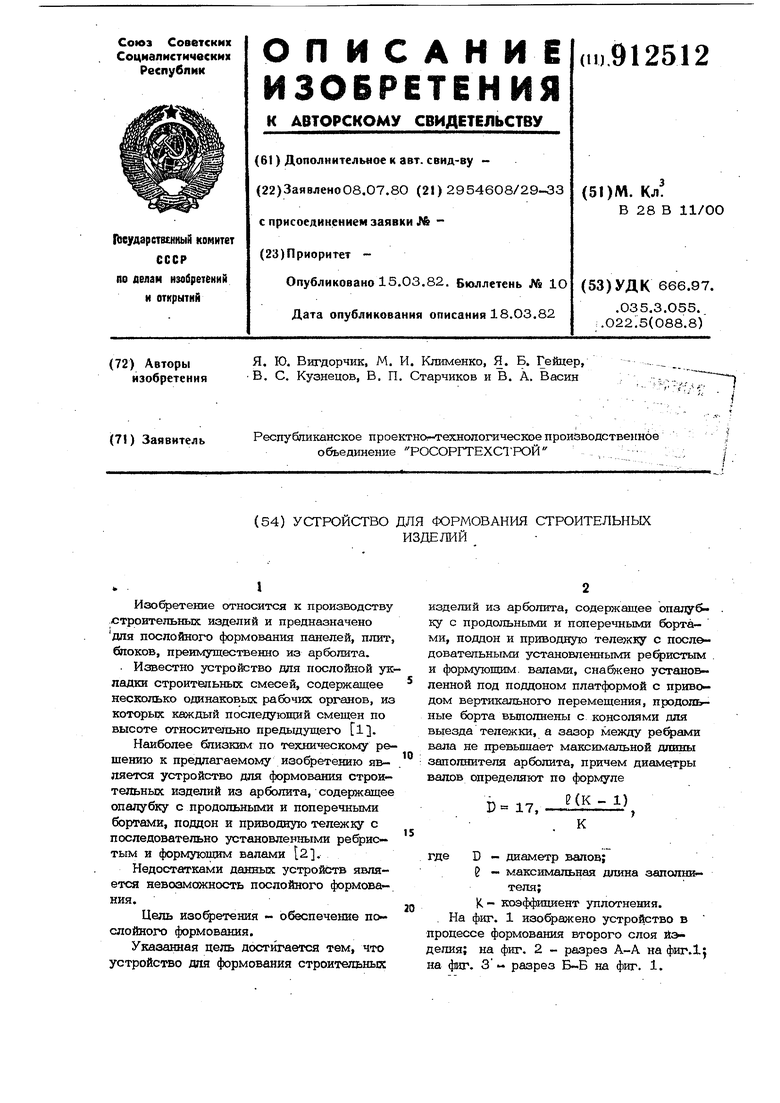

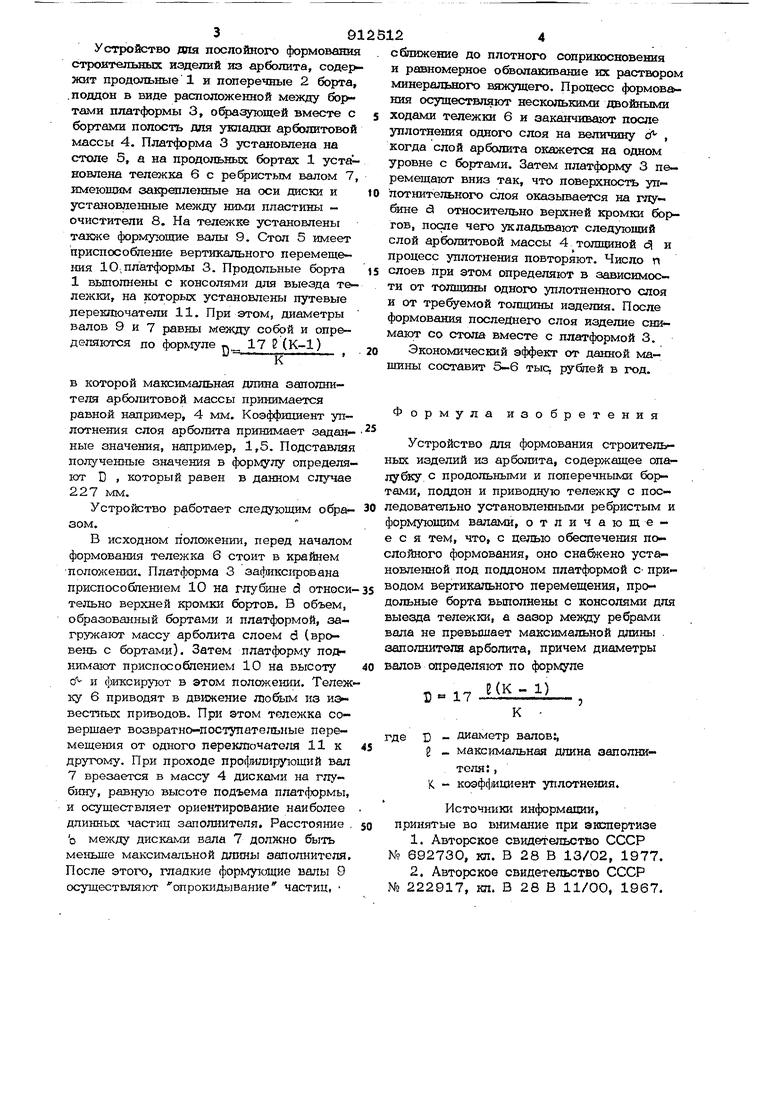

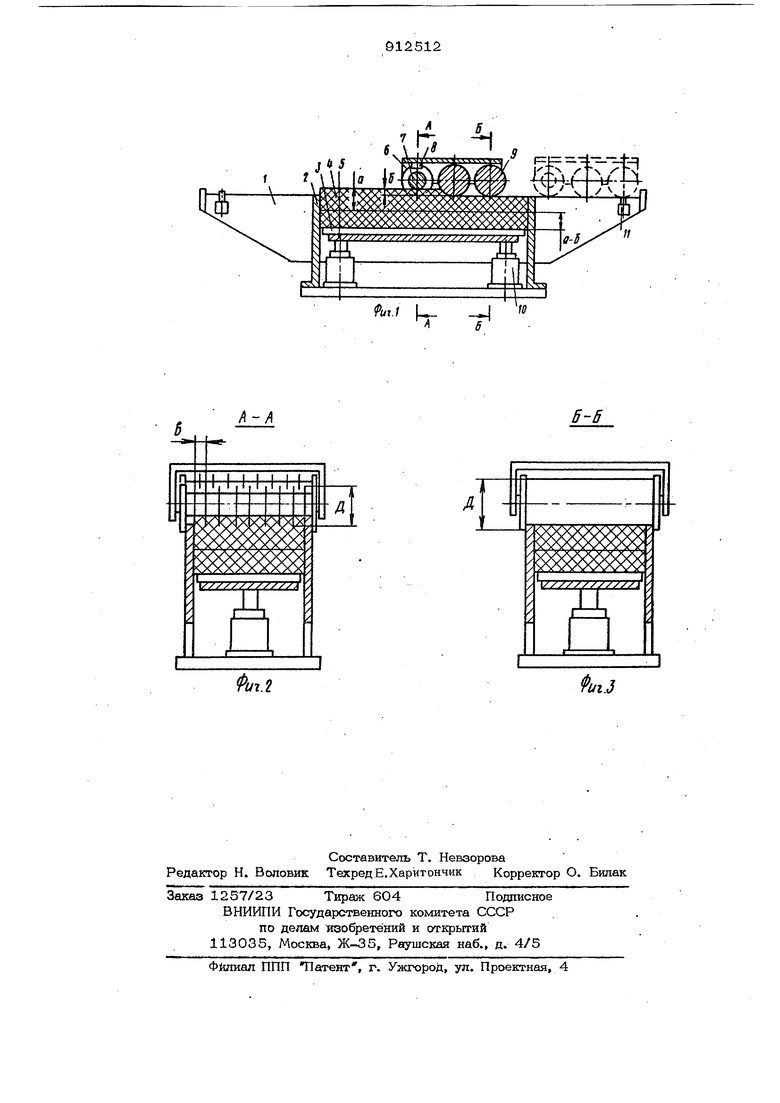

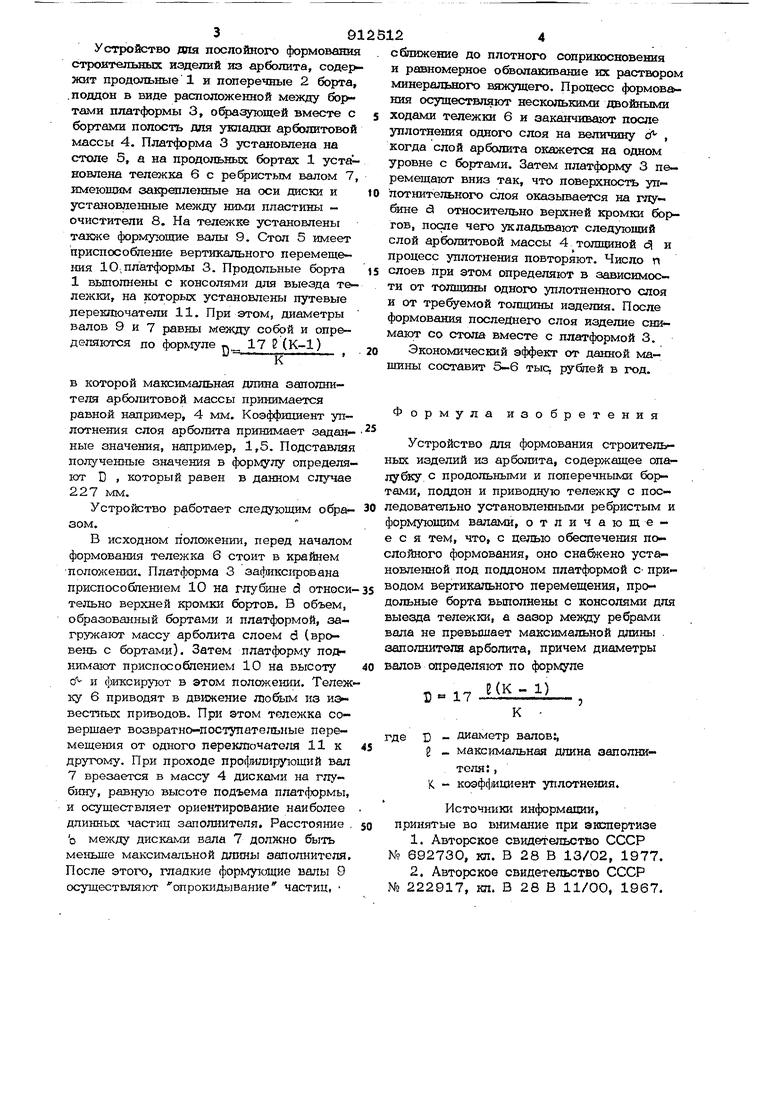

Изобретение относится к производству .строительных изделий и предназначено для послойного формования панелей, плит блоков, преимущественно из арболита. . Известно устройство для послойной ук ладки строительных смесей, содержащее несколько одинаковых рабочих органов, из которых каждый последующий смещен по высоте относительно предьщущего l. Наиболее близким по техническому ре шению к предлагаемому изобретению является устройство для формования строительных изделий из арболита, содержащее опалубку с продольными и поперечными бортами, поддон и приводную тележку с последовательно установленными ребристым и формующим валами 2. Недостатками данных устройств является невоаможность послойного формования. Цель изо етения - обеспечение послойного формования. Указанная цель достигается тем, что устройство для формования строительных изделий из арболита, содержащее опалу& ку с продольными и поперечными бортами, поддон и приводную тележку с последовательныгуш установленными рефистьп и формующим, валами, снабжено установленной под поддоном платформой с приводом вертикального перемещения, продольные борта выполнены с консолями для выезда тележки, а зазор между речами вала не превьщхает максимальной длины заполнителя арболита, причем диаметры валов определяют по формуле Р(К - 1) D 17, D - диаметр валов; g - максимальная длина заполнителя;К - коэффипиент уплотнения. . На фиг. 1 изображено устройство в процессе формования второго слоя йэдепия; на фиг. 2 - разрез А-А на фиг.1} на фиг. 3- разрез Б-Б на фиг. 1.

Устройство для послойного формования строительных изделий из арболита, содержит продольные 1 и поперечные 2 борта, .поддон в виде расположенной между бортами платформы 3, образующей вместе с бортами полость для укладки арболитовой массы 4, Платформа 3 установлена на столе 5, а на продольных бортах 1 уста новлена тележка 6 с ребристым валом 7, имеющим за1фепленные на оси диски и установленные между ними пластины очистители 8. На тележке установлены также формующие валы 9. Стол 5 имеет приспособление вертикального перемещения 10,платформы 3. Продольные борта 1 вьтолнены с консолями для выезда тележки, на которых установлены путевые деректочатели 11. При этом, диаметры валов 9 и 7 равны между собой и определяются по формуле . 17 g (К-1)

в которой максимальная длина заполнителя арболитовой массы принимается равной например, 4 мм. Коэффициент уплотнения слоя арболита принимает задан- ные значения, например, 1,5. Подставляя полученные значения в формулу определяют D , который равен в данном случае 227 мм.

Устройство работает следующим обра- зом.

в исходном поло кении, перед началом формования тележка 6 стоит в крайнем полох ;ении. Платформа 3 зафиксгфована приспособпением 10 на глубине d относительно верхней кромки бортов. В объем, образованный бортами и платформой, загружают массу арболита слоем d (вровень с бортами). Затем платформу .iaKfr приспособпением 10 на высоту о и фиксируют в этом положении. Тележку 6 приводят в движение любым из известных приводов. При этом толежка ооверщает возвратно-поступательные перемещения от одного переключателя 11 к другому. При проходе профилирующий вал 7 врезается в массу 4 дисками на глубину, равную высоте подъема платформы, и осуществляет ориентирование наиболее длинных частиц заполнителя. Расстояние , о между дисками вала 7 должно быть меныпе максимальной длины ааполнителя. После этого, гладкие формующие валы 9 осуществляют опрокидывание частиц,

сближение до плотного соприкосновения и равномерное обволакивание их раствором минерального вяжущего. Процесс формования осуществляют несколькими двойными ходами тележки 6 и заканчивают после уплотнения одного слоя на величину cf , когда слой арболита окажется на одном уровне с бортами. Затем платформу 3 перемещают вниз так, что поверхность уплотнительного слоя оказывается на глубине а относительно верхней кромки боргов, после чего укладывают следующий слой арболитовой массы 4 толщиной с1 и процесс уплотнения повторяют. Число п слоев при этом определяют в зависимости от толщины одного уплотненного слоя и от требуемой толщины изделия. После формования последнегнэ слоя изделие снимают со стола вместе с платформой 3. Экономический эффект от данной мащины составит 5-6 тыс, рублей в год.

Формула изобретения

Устройство для формования строительньк изделий из арболита, содержащее опаглубку с продольными и поперечными бортами, поддон и приводную тележку с последовательно установленными ребристым и формующим валами, отличающееся тем, что, с целью обеспечения послойного формования, оно снабжено установленной под поддоном платформой с- приводом вертикального перемещения, продольные борта выполнены с консолями для выезда тележки, а зазор меяоду ребрами вала не превышает максимальной длины . заполнителя арболита, причем диаметры валов определяют по формуле

е(К - 1)

17

5

К

где D - диаметр валов:,

g максимальная длина заполнителя , К. - коэффициент уплотнения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 692730, кл. В 28 В 13/02, 1977.

2.Авторское свидетельство СССР

№ 222917, кл. В 28 В 11/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования изделий из арболита | 1981 |

|

SU1009771A1 |

| Способ изготовления строительных изделий | 1986 |

|

SU1502410A1 |

| СПОСОБ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2032535C1 |

| Установка для изготовления арболитовых изделий | 1990 |

|

SU1738660A1 |

| Установка формования блоков из арболита | 2015 |

|

RU2607683C1 |

| Форма для изготовления строительных изделий из арболита | 1981 |

|

SU990529A1 |

| ЛИНИЯ ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1973 |

|

SU408800A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130438C1 |

| Способ получения арболита | 2019 |

|

RU2746720C2 |

f(

6-6

Авторы

Даты

1982-03-15—Публикация

1980-07-08—Подача