(5) СПОСОБ ОБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ ЛЕГКОГО ЗАПОЛНИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ КЕРАМЗИТА | 1995 |

|

RU2097351C1 |

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ обработки сырцовых гранул керамзита | 1973 |

|

SU471333A1 |

| Способ получения керамзита | 1974 |

|

SU537979A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| Способ изготовления керамзита | 1989 |

|

SU1675257A1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПРИРОДНЫХ ОСАДОЧНЫХ ВЫСОКОКРЕМНЕЗЕМИСТЫХ ПОРОД ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361834C1 |

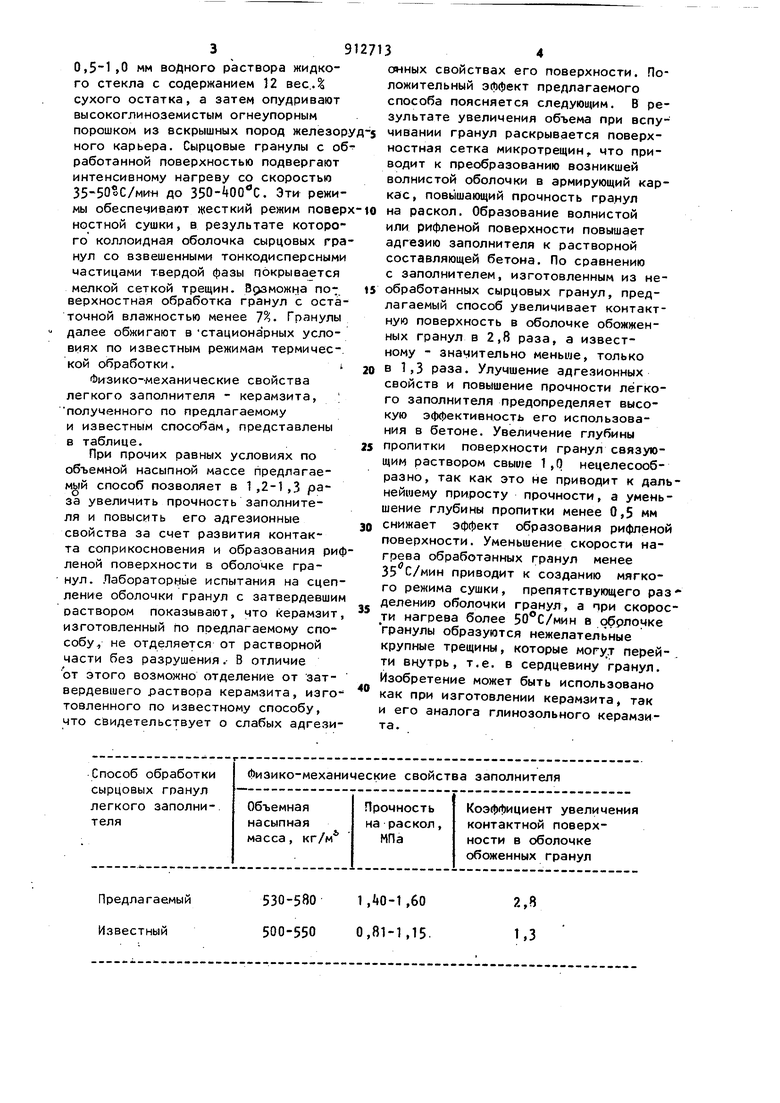

Изобретение относится к изготовлению искусственных пористых заполнителей, примущественно керамзита, и может быть использовано в промышленности строительных материалов. Известен способ обработки сырцовых гранул легкого заполнителя водным раствором хлористого кальция, на глубину 1-2 мм с последующей сушкой при 100-105 С 1. Наиболее близким к изобретению по технической сущности и достигаем му эффекту является способ обработк сырцовых гранул легкого заполнителя, примущественно керамзита, включ щий сушку, пропитку гранул водного раствора связующего с последующим опудриванием огнеупорным порошком. Покрытие гранул связующим раствором и огнеупорным порошком проводят до или в процессе сушки 21. Недостатками известных способов являются малая прочность и низкие адгезионные свойства легкого заполнителя по отношению к растворной составляющей бетона. Цель изобретения - повышение адгезионных свойств заполнителя и увеличение прочности. Поставленная цель достигается тем, что согласно способу обработки сырцовых гранул легкого заполнителя, примущественно керамзита, включающему сушку, пропитывание гранул водным раствором связующего с последующим опудриванием огнеупорным порошком, сушку гранул ведут перед их пропиткой,а после опудривания гранулы нагревают до 350ifOO C со скоростью 35-50 С/мин, причем пропитку осуществляют на глубину 0,5-1 мм. Пример. Сырцовые гранулы из керамзитовой глины, предварительно подсушенные в сушильном промышленном барабне До остаточной влажности 7-15%, подвергают поверхностной обработке путем пропитки на глубину. 39 0, 0 мм водного раствора жидкого стекла с содержанием 12 вес.Д сухого остатка, а затем опудривают высокоглиноземистым огнеупорным порошком из вскрышных пород железор ного карьера. Сырцовые гранулы с об работанной поверхностью подвергают интенсивному нагреву со скоростью 35-50оС/мии до . Эти режимы обеспечивают жесткий режим повер ностной сушки, в результате которо го коллоидная оболочка сырцовых гра нул со взвешенными тонкодисперсными частицами твердой фазы покрывается мелкой сеткой трещин. Врзможна по-:. верхностная обработка гранул с оста точной влажностью менее 1%, Гранулы далее обжигают в стационарных условиях по известным режимам термичес-. кой обработки. Физико-Механические свойства легкого заполнителя - керамзита, ; полученного по предлагаемому и известным способам, представлены в таблице., При прочих равных условиях по объемной насыпной массе предлагаемый способ позволяет в 1,2-1,3 раза увеличить прочность заполнителя и повысить его адгезионные свойства за счет развития контакта соприкосновения и образования риф леной поверхности в оболочке гранул. Лабораторные испытания на сцепление оболочки гранул с затвердевшим раствором показывают, что керамзит изготовленный по предлагаемому способу не отделяется от растворной части без разрушения . В отличие от этого возможно отделение от затвердевшего раствора керамзита, изготовленного по известному способу, что свидетельствует о слабых адгезиФизико-механическиеСпособ обработки

530-5801,,60

Предлагаемый

500-550 0,81-1,15. Известный

2,8 t,3 34 сжных свойствах его поверхности. Положительный эффект предлагаемого способа поясняется следующим. В результате увеличения объема при вспучивании гранул раскрывается поверхностная сетка микротрещин, что приводит к преобразованию возникшей волнистой оболочки в армирующий каркас, повьшающий прочность гра.нул на раскол. Образование волнистой или рифленой поверхности повышает адгезию заполнителя к растворной составляющей бетона. По сравнению с заполнителем, изготовленным из необработанных сырцовых гранул, предлагаемый способ увеличивает контактную поверхность в оболочке обожженных гранул в 2,8 раза, а известному - значительно меньше, только в 1,3 раза. Улучшение адгезионных свойств и повышение прочности лёгкого заполнителя предопределяет высокую эффективность его использования в бетоне. Увеличение глубины пропитки поверхности гранул связующим раствором 1,0 нецелесообразно, так как это не приводит к дальнейшему приросту прочности, а уменьшение глубины пропитки менее 0,5 мм снижает эффект образования рифленой поверхности. Уменьшение скорости нагрева обработанных гранул менее 35 С/мин приводит к созданию мягкого режима сушки, препятствующего раз делению оболочки гранул, а при скорое ти нагрева более БО С/мин в обрлочке гранулы образуются нежелательные крупные трещины, которые могут перейти внутрь, т.е. в сердцевину гранул. Изобретение может быть использовано как при изготовлении керамзита, так и его аналога глинозольного керамзита. свойства заполнителя 59 Формула изобретения Способ обработки сырцовых гранул легкого заполнителя, преимущественно керамзита, включающий сушку, пропитывание гранул, водным раствором связующего с последующим опудриванием огнеупорным порошком, о т л ичающийся тем, что, с целью повышения адгезионных свойств заполнителя и увеличения прочности, 12713 ,. 6. сушку гранул ведут перед их пропиткой , а после опудривания гранулы нагревают до SSO-ltOn C со скоростью 35 5П С/мин, причем Лропитку осуществляют на глубину П,51 мм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 515729, кл. С О В 31/02, 1973. 0 2. Авторское свидетельство СССР ff «71333, кл. С О 8 31/20, 1973..

Авторы

Даты

1982-03-15—Публикация

1980-07-14—Подача