(5+) СПОСОБ ПОЛУЧЕНИЯ 1 ,2-ПОЛИПУТАДИЕНЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА ИЛИ СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2003 |

|

RU2228339C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ В ПРИСУТСТВИИ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ, ВКЛЮЧАЮЩЕЙ ОКСОАЗОТОСОДЕРЖАЩИЙ КОМПЛЕКС КОБАЛЬТА | 2013 |

|

RU2649578C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1998 |

|

RU2157819C2 |

| ОКСО-АЗОТОСОДЕРЖАЩИЙ КОМПЛЕКС КОБАЛЬТА, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ТАКОЙ ОКСО-АЗОТОСОДЕРЖАЩИЙ КОМПЛЕКС И СПОСОБ СОПОЛИМЕРИЗАЦИИ СОПРЯЖЕННЫХ ДИЕНОВ | 2013 |

|

RU2636153C2 |

| БУТАДИЕН-ИЗОПРЕНОВЫЕ ДИБЛОК-СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2018 |

|

RU2768696C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ В ПРИСУТСТВИИ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ, ВКЛЮЧАЮЩЕЙ БИС-ИМИНО-ПИРИДИНОВЫЙ КОМПЛЕКС КОБАЛЬТА | 2013 |

|

RU2653502C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ В ПРИСУТСТВИИ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ, ВКЛЮЧАЮЩЕЙ БИСИМИНОВЫЙ КОМПЛЕКС КОБАЛЬТА | 2013 |

|

RU2631657C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 2000 |

|

RU2177008C2 |

I

Изобретение относится к технологии получения 1,2-полибутадиена с содержанием 60-80% 1 ,2-звеньев и может быть использовано в нефтехимической промышленности, а полимер является основой каучука СКВ (синтетический каучук бутадиеновый) - сырья при изготовлении резино-технических изделий .

Известен способ получения 1,2полибутадиена (СКВ) полимеризацией бутадиена с применением катализаторов на основе щелочных металлов или их органических производных, Полученные каучуки характеризуются широким молекулярно-весовым распределением, что обусловливает их хорошие технологические свойства. Они не тру- буюг предварительной пластификации, легко смешиваются с сажей и другими ингредиентами, при шприцевании и каландировании получаются изделия с гладкой поыерхностью 1J.

Однако получение СКВ осуществляется по периодической схеме и требует больших затрат физического труда. Качество такого каучука не соответствует современным требованиям резино-технической промышленности.

Наиболее близким к изобретению по технической сущности и базовым объектом является способ получения 1 ,210полибутадиена полимеризацией бутадиена в среде ароматических углеводородов при 10-70°С в присутствии комплексного молибденового катализатора типа системы.пентахлорид молибдена tsалюминийорганимеское соединение f2.

Недостатком этого способа является высокая стереорегулярность полученного полимера в отношении содержания 1,2-звеньев (93-99), что

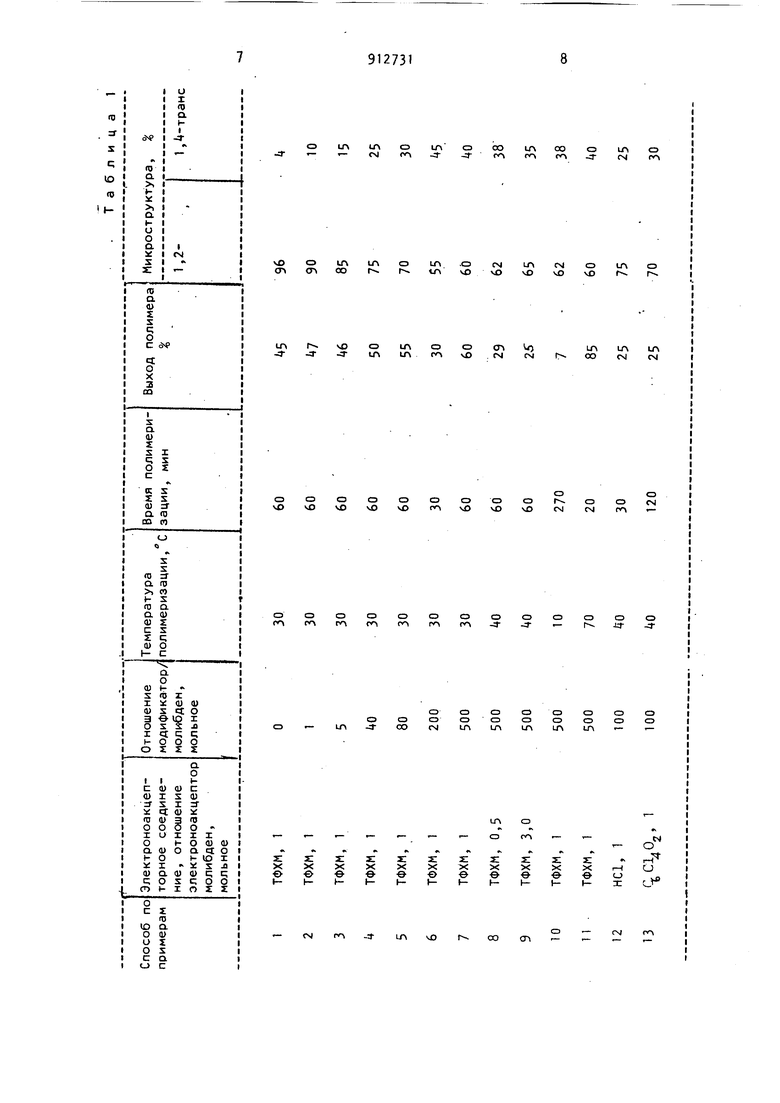

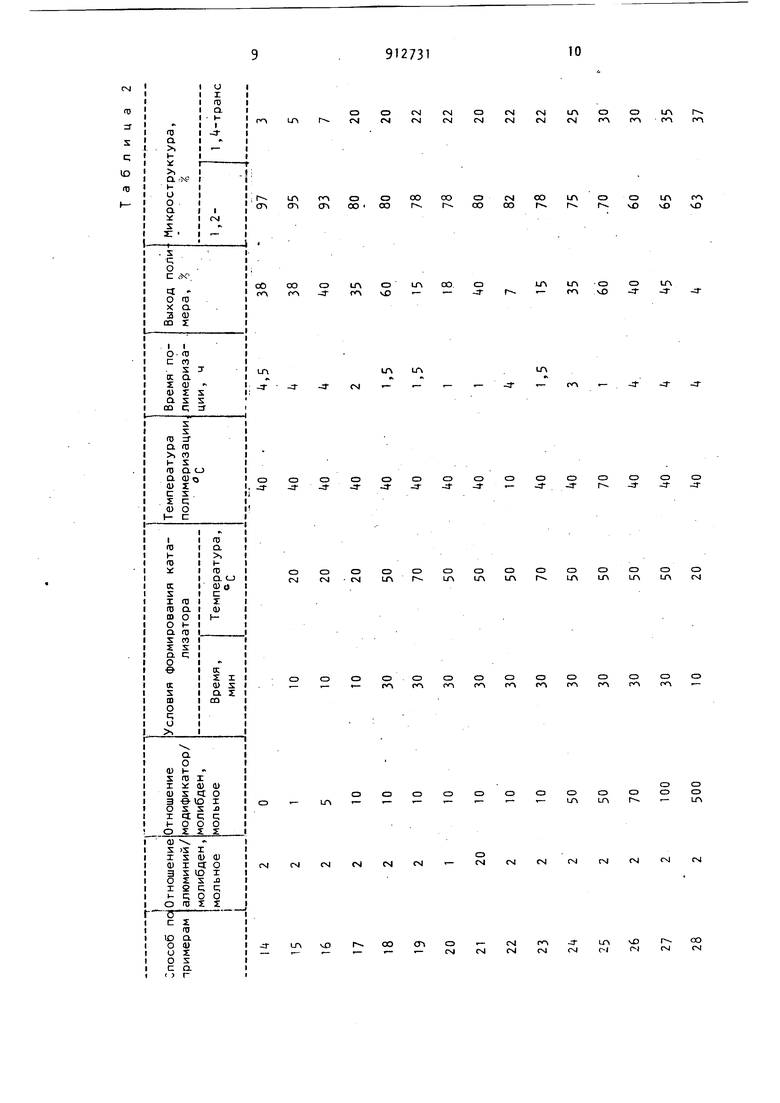

20 делает его малопригодным для изготовления резино-технических изделий с высокими физико-механическими показателями. 39 Цель изобретения - получение полимера с содержанием 60-80 1,2-звеньев. Эта цель достигается тем, что согласно способу получения 1,2-полибутадиена полимеризацией бутадиена в среде ароматических углеводородов npi Ю-УОС в присутствии комплексного молибденового катализатора процесс проводят в присутствии тетраги1Дрофурана при его мольном соотношении к молибдену 1:1 - 500:1. В качестве комплексного молибденового катализатора применяют, например комплексы тетра-1Г-аллил(кротил)молибдена с электроноакценторным соединением или пентахлорида молибдена с алюминийорганическим соединением. Предлагаемый способ осуществляется следующим образом. В стеклянных ампулах готовят катализатор в среде ароматического растворителя.. К готовой катилитической : системе добавляют бутадиен. Полимеризацию проводят при 10-70 С, предпочти тельно 30-АО С и давлении, создаваемом бутадиеном при данной температуре. По прекращении полимеризации полибутадиен, находящийся в растворе,высаживеют в метанол,содержащий растворенный антиоксидант (неозон Д) , очищают переосаждением и сушат в ваку уме до постоянного веса. Каталитическую систему с участием 7Г-аллильного комплекса молибдена гото вят путем взаимодействия тетра--аллил(кротил)-молибдена с электроноакцеп торным соединением в среде ароматического растворителя при -78- +70 С и времени взаимодействия 1-60 мин в атмосфере аргона или азота и мольном отношении электроноакцептор/молиб ден в пределах 0,5-2,5 предпочтительно 1 . Каталитические системы типа систем Циглера готовят путем взаимодействия пентахлорида молибдена с алюминийорганическим соединением общей формулы (ОК),где R - , V - СдИд; п 3; m 2 в среде ароматического растворителя. Отношение алюминия к молибдену 1-20, предпочтительно 1-5. Время взаимодействия компонентов каталитической системы варьируют от 2 до 60 мин, предпочти-тельно 5-10 мин, при температуре -78+70С, предпочтительно 20-50с. К атим каталитическим системам добав14ляют тетрагидрофуран (ТГФ). Отношение ТГФ к молибдену варьируют в широком интервале 1-500. Время взаимодействия с ТГФ в пределах 0-120 мин при -78- +70 С. К сформированной катаглитической системе добавляют бутадиен и ведут полимеризацию. Для того, чтобы наглядно показать преимущество предлагаемого спосо- ) ба проводят сравнительный пример 1 с участием ТГ-аллильного катализатора и сравнительный пример с участием системы типа Циглера. Пример 1 (сравнительный). В емкостью tO мм вводят толуольные растворы 1 мл тетра-Ж-аллилмолибдена (0,1 моль) и 1 мл трифенилхлорметана (0,1 ммоль). Смесь выдерживают при 20 С в течение 15 мин и далее добавля-ют 50 ммоль бутадиена, концентрация молибдена в полимеризате 8-10 моль/л бутадиена k моль/л. Полимеризацию проводят при 30С в течение 1 ч. Выход полимера 5%. Микроструктура полибутадиена: 95% 1,2- и 5% 1,+-транс- звеньев. Пример 2.В ампулу емкостью kQ мл вводят толуольные растворы 1 мл тетра- -аллилмолибдена (0,1 ммоль) и 1 мл трифенилхлорметана (0,1 ммоль). Смесь выдерживают при 2СРС в течение 15 мин и далее добавляют толуольный раствор тетрагидрофурана (0,1 ммоль). Смесь интенсивно перемешивают и выдерживают при 20°С в течение 15 мин, и далее добавляют 50 ммоль бутадиена. Концентрация молибдена в полимеризате 8-10 ммоль/л, бутадиена 4 моль/л. Полимеризацию проводят при в течение 1 ч. Выход полимера . Микроструктура полибутадиена: Э0% 1,2- и 10% 1 ,-транс-звеньев. Примеры . Осуществляют по методике примера 2. Условия взаимодействия каталитического комплекса с ТГф: время 15 мин, температура 20С. I Во всех примерах загрузка тетра-7С-аллилмолибдена 0,1 ммоль, бутадиена 50 ммоль. Результаты опытов с участием каталитических систем -аллильного типа приведены в табл.1 Пример . (сравнительный), В ампулу емкостью tO мл вводят 0,1 ммоль мелкодисперсного пентахлорида молибдена, 5 мл толуола и 5,5мл толуольного раствора диэтилэтоксиалюминия (0,2 ммоль). Смесь выдерживают при в течение 5 мин и далее добавляют 25 ммоль бутадиена. Полимеризацию проводят при в течение k ,S с. Выход полимера 35. Микроструктура полибутадиена:98% 1,2- и 2% 1,-транс-звеньев.

Пример 15. В ампулу емкостью 0 мл вводят 0,1 ммоль мелкодисперсного пентахлорида молибдена, Д,5 мл толуола и 5,5 мл толуольного раствора диэтилэтоксиалюминия (0,2 ммоль). Смесь выдерживают при в течение 5 мин и далее добавляют Д,5 мл толуольного раствора ТГФ (0,1 ммоль). Смесь интенсивно перекешивают и выдерживают при 20 С в течение 10 мин и далее добавляют 25 ммоль бутадиена. Концентрация молибдена в полимеризате 8-10 моль/л,

бутадиена 2 моль/л. Полимеризацию проводят при в течение ч. Выход полимера kQ% Микроструктура полибутадиена: Э5% 1,2- и 5% l, -транс-звеньев.

Примеры 16-28. Осуществляв ют по методике примера 13. Условия взаимодействия каталитического комплекса с ТГФ представлены в табл. 2;

Во всех примерах загрузка пентахло рида молибдена 0,027 г (0,1 ммоль), бутадиена 25 ммоль.

Как видно из таблиц, использование модификаторов позволяет получить эффективный способ получения полимера, в котором, наряду с 1,2-звеньями присутствуют 1 ,4-звенья полибутадиена, что позволяет использовать его . для изготовления резино-технических изделий.

t-CVJ

1Л

oo

CTN

r-

VO

-3-3о

О ЧО

О чО

VO

о га

о

ГЛ

oo

LA

O

oo

ил П-

о

ITS

СЭ

-Л

ГЛ

ГО

-3ГЛtN

.o vO

LA

ил

CM

lA

CM чО

О

О чО

tr чО чО

fr.

0 см

о

О

(Г

LA CM

lA CM

LA OO

чО

ГЛ CM

СЭ

о

о

о чО

CD

г о м

СЭ

сз см

C4J чО

ГЛ чО

ГЛ

о о

о

о

сз

о

г-а-

-ur

О CD LA

сз

C3C5CD

CD CD CM

CD О LA

СПОCD

CD UA

LA--

О-Csl

vO

OO

CTi --r13

з s с; ю

ID

ил

СП

(Т

00 fr

о

сэ

сэ

-лJсэ

сэ см см

CM

CM

r- г«л

C3

tsj

СЭ

LA

сз

s

ur

s

CNJ CS ГЛ CM

N

ro

CNI ro

со

г

ил

о оо

см оо

оо

о

сэ

1Л VO

г-

г

чО

г

г vD

ил

сэ

сэ

1А го

u

о -3чО

-

LA

ил

ч

сэ

CD

сэ

сэ

сэ сэ

сэ

сэ

сэ

s-3г

-- -я-d-3CD CM

CD LA

CD LA

СЭ

сэ

сз

CD LA

сэ ил

сэ ил LA г

LA

СЭ

CD ГА

CD ГА

СЭ ro

СЭ ГА

CD PA

CD

CD ГА ГА

ГА

CDCD

CDCD

CD

CD LA

r-LA

r-

CD

Nl

CM T-CM

CO CM

-3LA r-i

.- cvl

CO en о fM

CNI

CM(N1

.( Формула изобретения Способ получения 1 ,2-полибутадиена полимеризацией бутадиена в среде ароматических углеводородов при 10- s 70 С в присутствии комплексного катализатора, отличающийся тем, что, с целью получения полимера с 60-80%-ным содержанием 1 ,2-звеньев, процесс проводят в присутствии гетра- 10 912731 гидрофурана при его мольном отношении к молибдену равном 1:1 - 500:1. Источники информации, принятые во внимание при экспертизе 1.Кирпичников П.А. и др. Химия и технология синтетического каучука.Л., Химия, 1970, с. 175. 2.Патент Франции № 1 93422, кл. С 08 d, опублик. 19б7.

Авторы

Даты

1982-03-15—Публикация

1980-03-25—Подача