4;

со

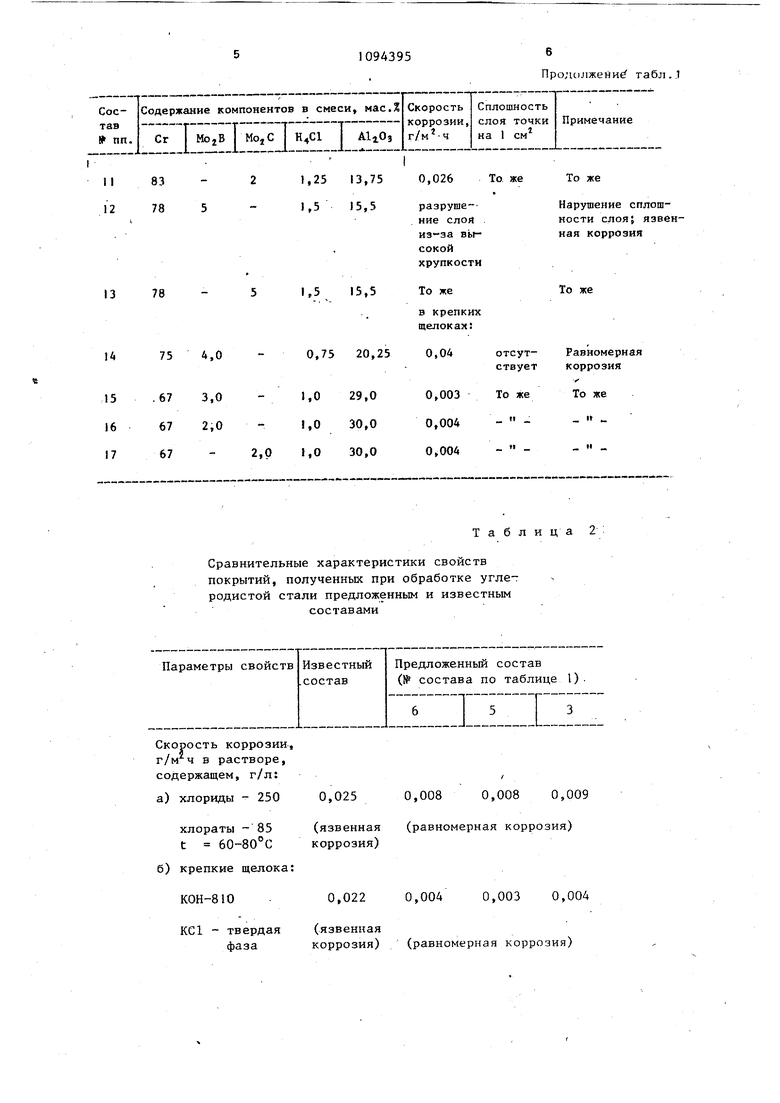

со ел Изобретение относится к области химико-термической обработки, в час ности, к комплексному дифференциаль ному насьпцению черных металлов, и-м жет найти применение в металлургиче кой, и химической, промьшленности, а также в машиностроении для защиты о коррозии деталей и инструмента. Известен порошкообразный состав для комплексного диффузионного насы щения содержащей перечисленные ниже компоненты при следующем их соотношении, .%: 14 - 17 Окись алюминия 1,0 - 1,7 Хлорид алюминия Остальное Хром Недостатком данного состава является относительно низкая пластичност и невысокая защитная способности полученного слоя в растворах хлоридов при повьш1енных температурах. Наиболее близким по технической сущности и достигаемым результатам является порошкообразный состав комп лексного диффузионного насыщения изделий из углеродистых сталей, содержащий хром, окись алюминия, галогенсодержащий активатор и соединение мо либдена, при следующем соотношении компонентов, мас.%.: Хром Хлорид аммонияБор . Молибден Окись алюОстальноеминия Этот состав позволяет повысить пластичность диффузионного слоя, однако erg защитная способность в раст ворах хлоридов при повьшхенных температурах остается неудовлетворительной.. Кроме того, этот состав относи- тельно дорог, поскольку предусматривает использование таких дорогостоящих компонентов, как бор и молибден Целью данного изобретения является повышение коррозионной стойкости обрабатываемых изделий в агрессивных средах. (Например, в растворах хЛоридов и суспензий крепких щелоков с твердой фазой хлоридов), Поставленная цель достигается тем, что известный порошкообразный состай для комплексного насы111ения изделий из углеродистых сталей, содержащих хром, окись алюминия,-.галогенсодержащий активатор и соединения молибдена, согласно изобретению, он содержит в качестве соединений молибдена бористый молибден или углеро- дистый молибден при следующем соотношении компонентов, мас.%: Галогенсодержащий ак0,75 - 1,5 тиватор Бористый или углеро2-4дистый молибден 75 - 82 Хром 14,5 - 30 Окись алюминия Компоненты состава в виде порошков в соответствующих количествах тщательно перемешивали; полученную смесь засыпали в герметически закрывающийся ящик, куда помещали обрабатьгоаемые изделия. Ящик нагревали в печи до температуры насыщения, выдерживали- необходимое время (до получения упрочненного слоя требуемой толщины), охлаждали с печью до 300 С, а потом - на воздухе. , Пример конкретного выполнения. Приготавливают- смесь, состоящую из порошков следующих компонентов, мас.%: Бористый молибден Хлористый аммоний Окись .алюминия Смесь тщательно перемешали, засыпали в герметически закрывающийся ящик с защищаемыми образцами. Ящик нагрели в печи до 1000°С, выдержа- ли 5,5 ч, затем охладили с печью до 300°С, а затем - на воздухе. Толщина упрочненного слоя на образцах составила О,1 мм. Остальные примеры для обоснования пределов заявленного состава представлены в таблице 1. Результаты сравнительных с прототипом испытаний приведены в таблице 2. . Свойства получаемых покрытий оценивали по скорости коррозии при 60 80°С в растворе, содержащем 250 г/л хлоридов и 85 г/л хлоратов, а также в суспензии крепких щелоков с твердои фазой хлоридов: 810 г/л КОН и КС1 (твердая фаза); такая суспензия имеет место при производстве каустической соды. Длительность испытаний составляла 1200 ч.

Кроме того, определяли сплошность слоя методом воздействия реактива Уоккера (по количеству проявившихся окрашенных точек на 1 см поверхности) , а также измеряли микротвердость слоя.

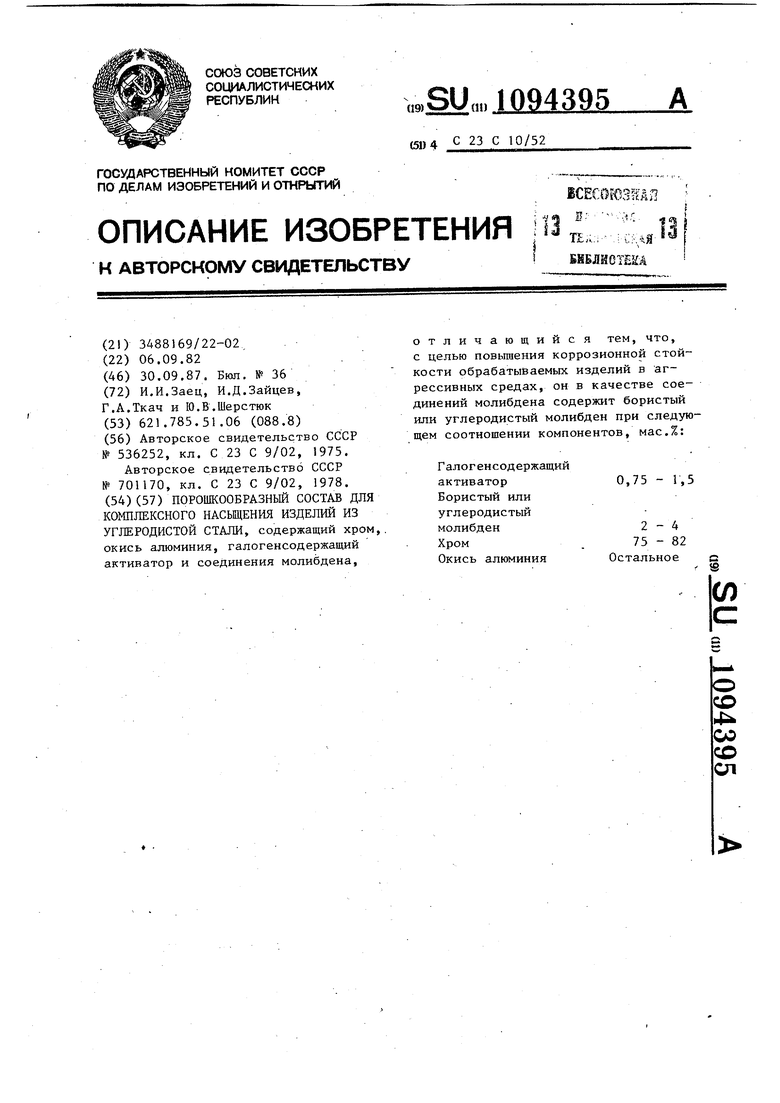

Как видно из таблицы 1 и 2, предложенный состав позволяет получить диффузионный слой с высокой пассивируницей способностью, о чем свидетельствует весьма низкая скорость коррозии образцов, составляющая . 0,008 - 0,009.г/м ч при испытаниях в растворе, содержащем хлориды, против 0,025 г/м ч при защите образцов известным составом. Скорость корроОбоснование пределов предлагаемого состава

зии образцов, защищенных предложен ным составом, в растворе крепкой щелочи составляет 0,003 - 0,004 г/м ч против 0,022 г/м ч при защите образцов известным составом. При этом микротвердость и сплопшость слоя, полученного при защите образцов предложенным составом, не уступает об0 разцам, защищенным известными составами (см.),ч

Таким образом, технико-экономические преимущества предложенного состава заключаются, в повьшении пассиви5 рующей способности диффузионного

слоя, а, следовательно, в увеличении коррозионной стойкости покрытия в. растворах электролитов, содержащих хлориды в крепких щелоках. Кроме то0 го, состав экономичнее благодаря использованию более дешевых компонентов .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для титанохромирования стальных и чугунных изделий | 1978 |

|

SU912772A1 |

| Состав для диффузионного хромирования деталей из чугуна и стали | 1978 |

|

SU701170A1 |

| Способ термодиффузионного комплексного легирования стальных изделий | 1990 |

|

SU1731875A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1569351A1 |

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1557194A1 |

| Состав для комплексного насыщения | 1988 |

|

SU1539234A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1617049A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1595939A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Состав для хромирования сталей и сплавов и способ его использования | 1981 |

|

SU1022999A1 |

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТОЙ СТАЛИ, содержащий хром,, окись алюминия, галогенсодержащий активатор и соединения молибдена. отличающийся тем, что, с целью повышения коррозионной стойкости обрабатываемых изделий в агрессивных средах, он в качестве соединений молибдена содержит бористый или углеродистый молибден при следующем соотношении компонентов, мас.%: Галогенсодержащий 0,75 - 1,5 активатор Бористый или углеродистый молибден 2-4 Хром 75 - 82 Окись алюминия Остальное S

1,25 13,75 0,024 отсутст вует Нарушение пластичности слоя при вдавливании алмазной пирамиды

Сравнительные характеристики свойств покрытий, полученных при обработке углеродистой стали предложенным и известным составами

Скорость коррозии г/м ч в растворе, содержащем, г/л:

а)хлориды - 250

хлораты - 85 t 60-80°С

б)крепкие щелока КОН-810

КС1 - твердая фаза

Таблица 2

0,008 0,008 0,009 (равномерная коррозия)

0,004 0,003 0,004 (равномерная коррозия)

t SOC

Микротвердость кг/мм по HV

Сплошность слоя (точки на 1 см)

1100

1080

1080

отсут- отсут- отсут1-2 ствует ствует ствует

| Состав шихты для диффузионного хромирования | 1975 |

|

SU536252A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав для диффузионного хромирования деталей из чугуна и стали | 1978 |

|

SU701170A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-09-30—Публикация

1982-09-06—Подача