(54) СПОСОБ ФУТЕРОВКИ КОЛЕНА ТРУБОПРОВОДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ТРУБОПРОВОДА | 1969 |

|

SU257237A1 |

| Способ футеровки металлических отводов трубопроводов | 1978 |

|

SU675016A1 |

| СПОСОБ ФУТЕРОВКИ КОЛЕНА ТРУБОПРОВОДА | 2002 |

|

RU2232934C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТА СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ ПЕЧИ | 2009 |

|

RU2398652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКИХ ОТЛИВОК (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2107582C1 |

| Способ получения неотбеленных чугунных отливок | 1982 |

|

SU1052322A1 |

| Способ нанесения футеровки на гидроциклон и гидроциклон | 1986 |

|

SU1437093A1 |

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2202639C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ С ПОЛУЧЕНИЕМ ЦЕМЕНТНОГО КЛИНКЕРА И ЧУГУНА | 2012 |

|

RU2492151C1 |

I

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении износостойких металлосиликатных колен трубопроводов, предназначенных для пневмотранспорта абразивных материалов на заводах каменного литья.

Известен способ футеровки металлических деталей трубопроводов, который включает нагрев металлического кожуха, установку съемных насадок с кольцевыми отсекателями, заполнение расплавом, выдержку и. слив остатка расплава 1.

Однако этот способ позволяет получать футеровку равномерной толщины и не позволяет получать футеровку с плоскими участками.

Наиболее близким техническим решением к предлагаемому является способ футеровки металлических отводов трубопроводов, включающий подсоединение к печи с силикатным расплоэвом

двух состыкованных между собой отводов, а для заполнения отводов силикатным расплавом- во время намораживания футеровки и для слива жидкого остатка печь поворачивают в вертикальной плоскости 2.

Недостатком этого способа является то, что он не позволяет получать футеровку с плоскими участками.

Цель изобретения - улучшение эксплуатационных характеристик.

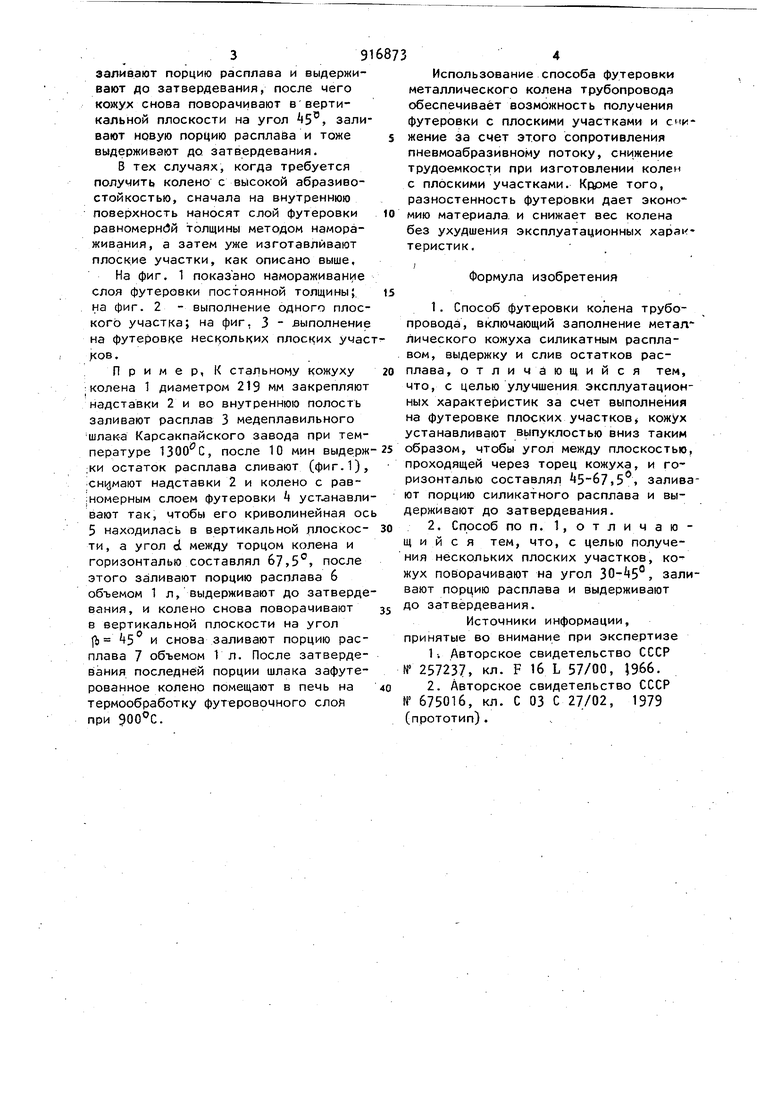

Эта цель достигается за счет выполнения на футеровке плоских участков. Кожух устанавливаьэт выпуклостью вниз таким образом, чтобы угол между плоскостью, проходящей через торец кожуха, и горизонталью составлял kS 67,5, заливают порцию силикатного расплава и выдерживают до затвердевания.

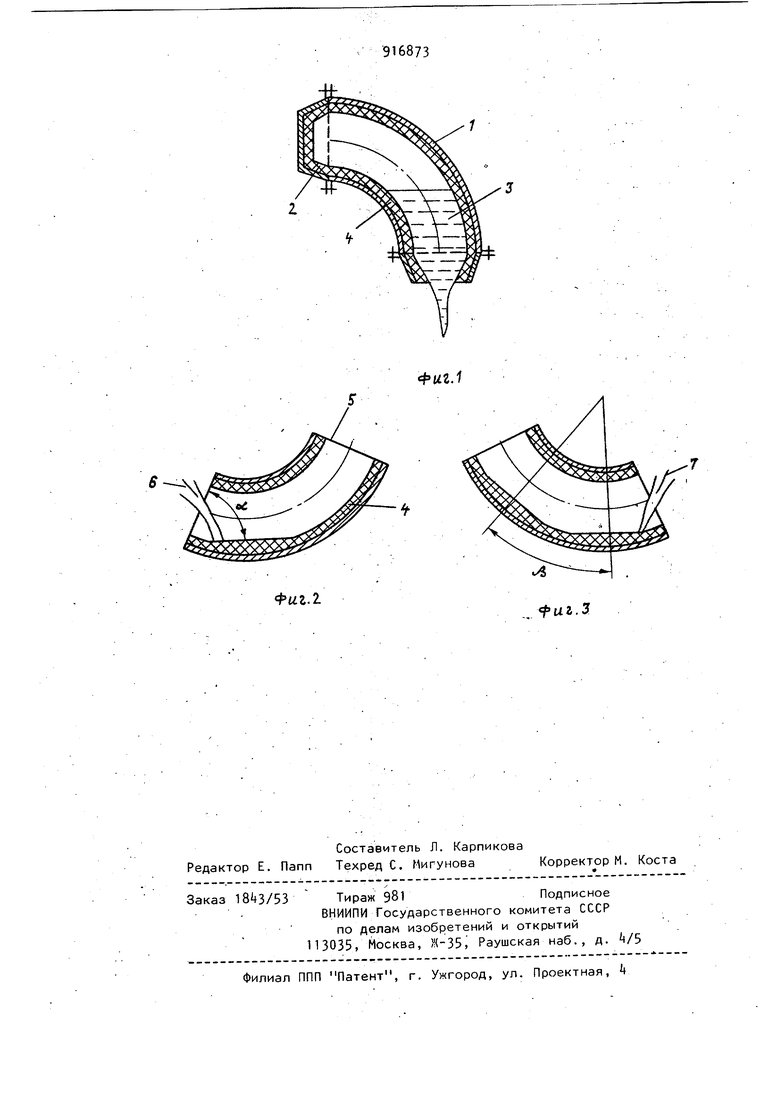

Если требуется получить на внутренней поверхности несколько плоских участков футеровки, то сначала кожух устанавливают под углом 67,5 градусов.

39

заяиаают порцию расплава и выдерживают до затвердевания, после чего кожух снова поворачивают в вертикальной плоскости на угол 5, заливают новую порцию расплава и тоже выдерживают до. затвердевания.

В тех случаях, когда требуется получить колено с высокой абразивостойкостью, сначала на внутреннюю поверхность наносят слой футеровки равномерней толщины методом намораживания, а затем уже изготавливают плоские участки, как описано выше.

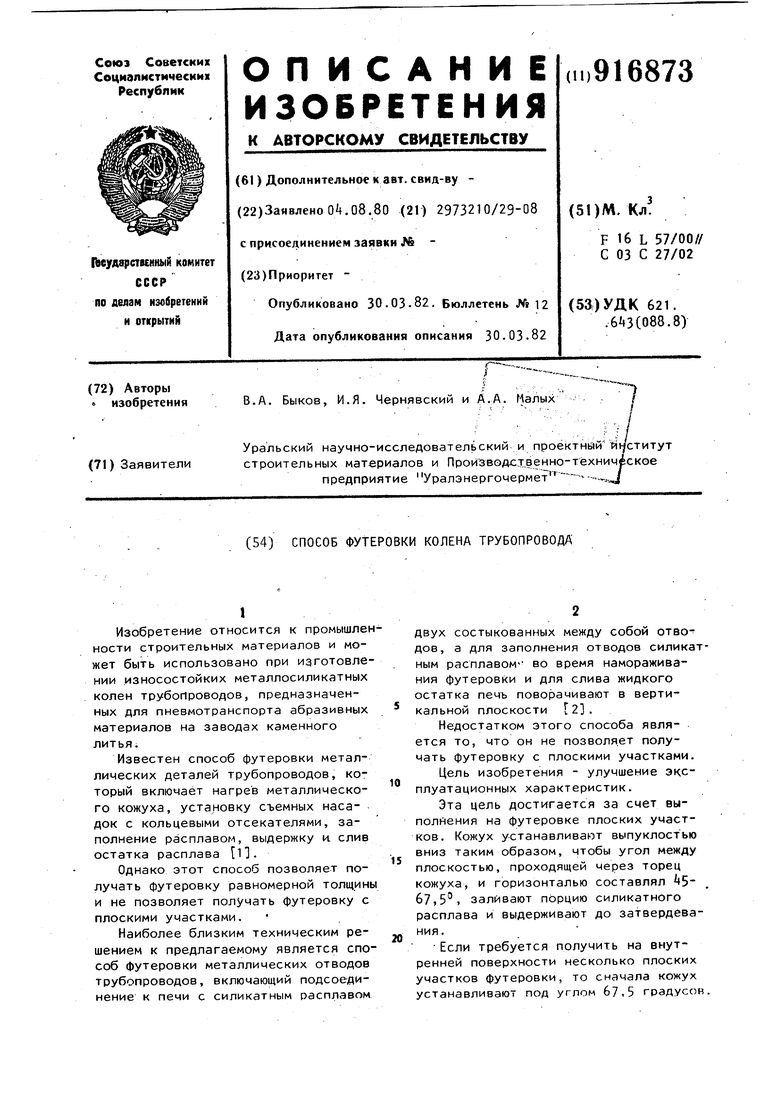

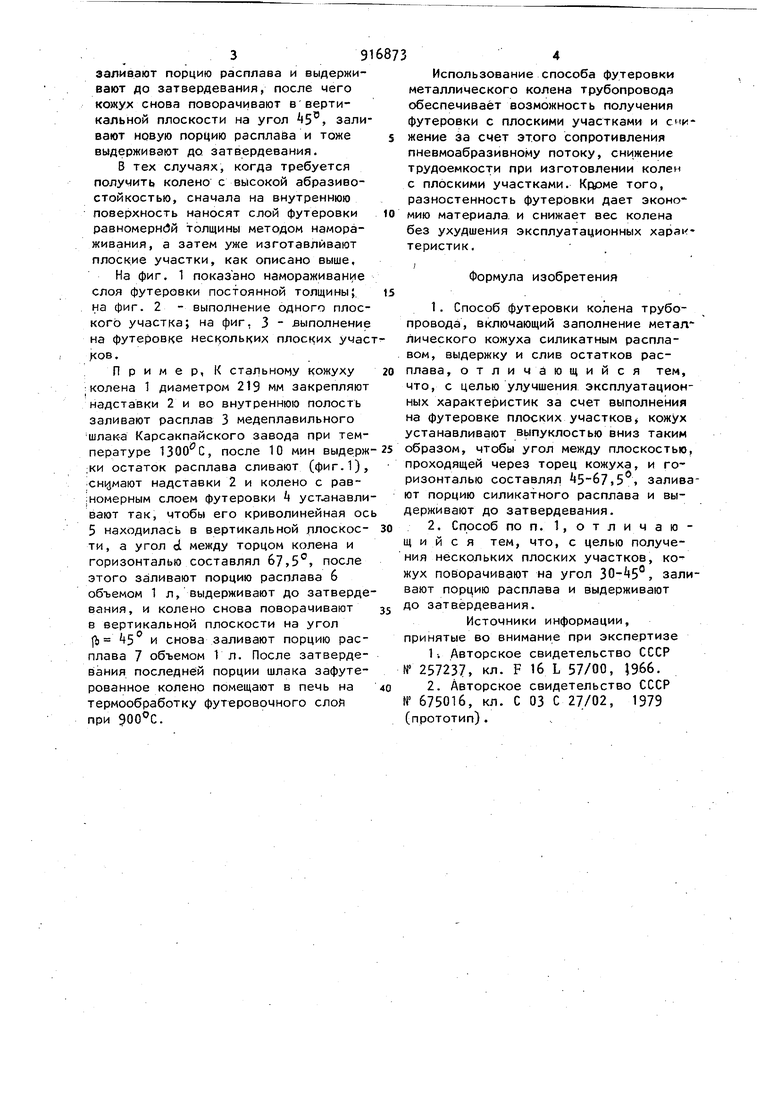

На фиг. 1 показано намораживание слоя футеровки постоянной толщины;. на фиг. 2 - выполнение одного плоского участка; на фиг. 3 выполнение на футеровке нескольких плоских учас; ов.

Пример, К стальному кожуху колена 1 диаметром 219 мм закрепляют надставки 2 и во внутреннюю полость заливают расплав 3 медеплавильного шлак-а Карсакпайского завода при температуре , после 10 мин выдерж ;ки остаток расплава сливают (фиг.1), снимают надставки 2 и колено с рав:номерным слоем футеровки 4 уст.анавливают так, чтобы его криволинейная ос 5 находилась в вертикальной ллоскости, а угол cL между торцом колена и горизонталью составлял 67,5°, после этого заливают порцию расплава 6 объемом 1 л, выдерживают до затвердевания, и колено снова поворачивают в вертикальной плоскости на угол fb +5 и снова заливают порцию расплава 7 объемом 1л. После затвердевания последней порции шлака зафутерованное колено помещают в печь на термообработку футеровочного слой при .

34

Использование способа футеровки металлического колена трубопровода обеспечивает возможность получения футеровки с плоскими участками и снижение за счет этого сопротивления пневмоабразивному потоку, снижение трудоемкости при изготовлении колен с плоскими участками. Кррме того, разностенность футеровки дает эконо мию материала, и снижает вес колена без ухудшения эксплуатационных характеристик.

I

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1 -. Авторское свидетельство СССР №257237, кл. F 16 L 57/00, 1966.

Фиг. 2.

Авторы

Даты

1982-03-30—Публикация

1980-08-04—Подача