(54) СВОД ПРОМЫШЛЕННОЙ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Свод промышленной печи | 1981 |

|

SU991123A1 |

| Свод промышленной печи | 1981 |

|

SU1009166A1 |

| Свод плавильной печи | 1979 |

|

SU832289A1 |

| Свод плавильной печи | 1987 |

|

SU1435914A1 |

| Свод промышленной печи | 1981 |

|

SU996832A1 |

| Футеровка отверстий сводов и стен промышленных печей | 1980 |

|

SU896969A1 |

| Огнеупорный раствор | 1981 |

|

SU986900A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ МАЛЫХ СВОДОВ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2242688C2 |

| ОГНЕУПОРНЫЙ КАМЕНЬ ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 1995 |

|

RU2082928C1 |

| Свод промышленной печи | 1980 |

|

SU896972A1 |

Изобретение относится к металургической промышленности и к Промышленности строительных материалов и может быть использовано при изготовлении сводов плавильных, обжиговых и нагревательных печей, например, плазменных, электродуговых, мартенов&ких туннельных и кольцевых. Известен свод электродуговой печи, вклю чаюш.ий огнеупорную кладку из сводных изг делий и швы между ними, заполненные мертелем (огнеупорным раствором). При этом широко известно, что толщина швов между кирпичами в кладке при заполнении мертелями составляет 2-4 мм, а наибольшая величина отошителя (порошка), используемого в этих мертелях, составляет 1- 1,5 мм.. Недостатком этой конструкции свода является низкая стойкость футеровки, поскольку материальный . шов далеко не в полной мере компенсирует термическое расширение кирпичей в процессе эксплуатации и прочность его оказывается недостаточной для механического удержания скалываюшихся кусков кирпича, размер которых обычно бцвает 30-50 мм. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является свод плавильной печи, например, плазменной, электродуговой или мартеновской, включающий огнеупорную кладку из сводовых изделий и швы между ними толщиной 0,15-0,25 толщины сводных изделий, заполненные огнеупорным раствором, у которого зерновой состав отошителя идентичен зерновому составу шихты используемой для изготовления этих, изделий 2. Данная конструкция свода за счет уменьшения напряжений в кладке и механического удерцсания складывающихся кусков кирпича толстым слоем раствора по сравнению с аналогом существенно повышает (на 30-50%) стойкость футеровки сводов печей малой емкости, однако с увеличением тоннажа печей эффект от применения утолщенного шва ё аметно снижается (до 15,- 25%). Причиной этого является большой собственный вес свода крупных печей и механические толчки при подъеме и отводе его после каждой плавки, приводящие к разупрочнению материального шва в. наружной неспеченной части кладки примерно на глубину 0,3 толщины свода, что приводит к снижению его строительной прочности. По этой причине прекращают эксплуатацию свода при остаточной толщине футеровки несколько бельшей, чем допустимая. Кроме того, при кладке изделий (кирпичей) больщой длины, которые применяются для футеровки крупных сводов, затруднительно выдерживать заданную толщину щвов, а разная их толщина приводит к неравномерному распределению напряжений в кладке и к частичной ее деформации. Названные причины обусловливают сравнительно невысокую стойкость сводов крупнотоннажных печей.

Цель изобретения - повыщение прочности свода.

Поставленная цель достигается тем, что в своде промыщленной печи, содержащем огнеупорные изделия, установленные с зазором равным 0,15-0,25 толщины изделий, заполненным огнеупорным раствором, последние на участке равном 0,5-0,7 своей длины от торца, обращенного к рабочему пространству печи сужены с двух смежных сторон на величину равную величине зазора, а своей верхней частью изделия плотно прилегают друг к другу.

Сущность изобретения заключается в том, что сочетание в конструкции свода толстого щва со стороны рабочей поверхности кладки и плотного прилегания изделий (отсутствие шва) в наружной ее части позволяет исключить неравномерность распределения напряжений в кладке, а следовательно ее деформируемость, и обеспечивает ей высокую строительную прочность, что позволяет эксплуатировать своды до значительно меньшей остаточной толщины футеровки.

Экспериментально установлено, что остаточная толщина футеровки сводов после службы составляет в среднем 150 мм. Так как в соответствии с ГОСТ 10888-76 свободные изделия (ПХС), применяемые для футеровки промыщленных печей, выпускаются длиной 300-520 мм, то соответственно на практике длина равномерно суженного с двух взаимно перпендикулярных сторон участка кирпича, заполняемого при кладке раствором, должна составлять 0,5-0,7 первоначальной длины от рабочего торца кирпича.

Превышение верхнего предела длины участка сужения для соответствующей длИны кирпич приводит к снижению строительной прочн .сти в наружной части кладки, а уменьш-.ние величины нижнего предела нецелесообразно, в связи со снижением эффекта от механического удержания скалывающихся кусков кирпича слоем раствора.

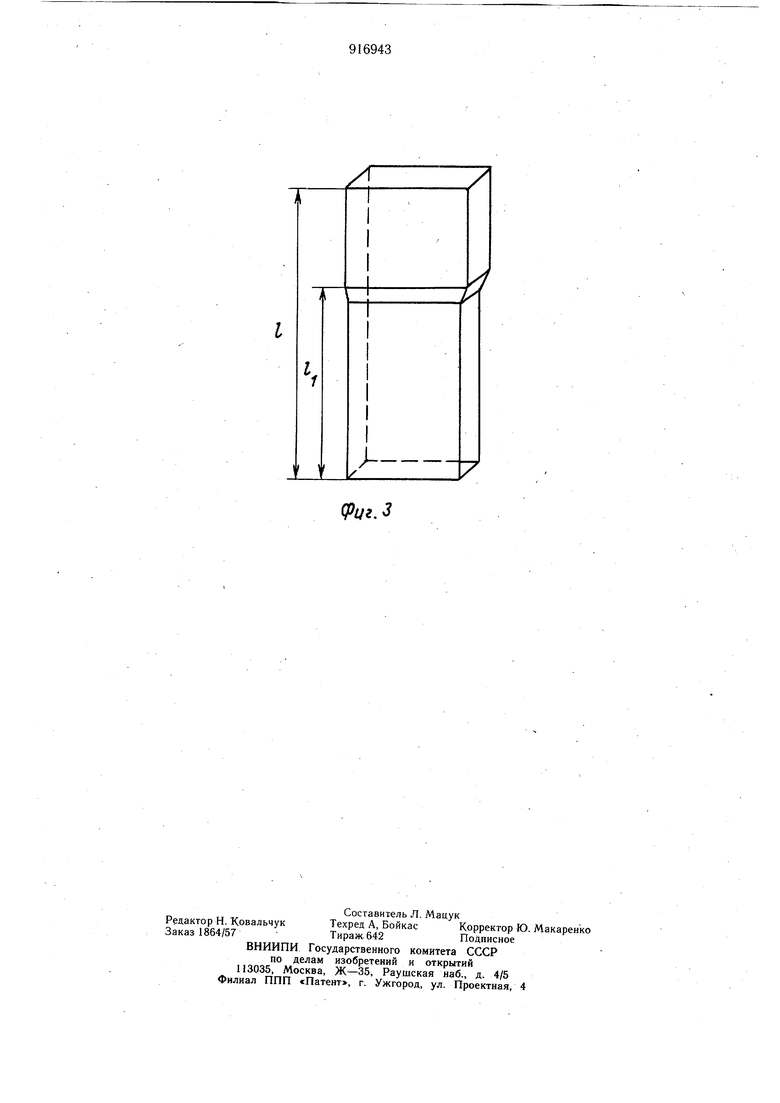

На фиг. 1 показан предлагаемый свод, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - кирпич для кладки.

Свод содержит огнеупорную кладку из кирпичей, суженных с двух смежных сторон на участке длиной Bi равном 0,5-0,7 длины кирпича, зазоры 2, заполненные онеупорным раствором.

Раствор для наборки свода приготавливают на месте кладки в растворомешалках с вращающими лопастями любого типа. При этом порошок-отощитель, близкий по химическому составу к сводовым изделиям, должен. иметь следующий зерновой состав по фракциям, вес. %.

3 -0,5 мм55 ±5

0,5-0,088мм15 ±5

0,088мм30 ±5

Загруженный в растворомешалку порошок по мере перемешивания увлажняют жидким стеклом плотностью 1,2-1,3 г/см до получения раствора густой консистенции (аналогичный вязкой сметане). Кирпичи, применяемые для кладки, должны быть равномерно сужены с двух взаимно перпендикулярных сторон, т. е. со стороны плашки и боковой грани. Длина участка сужения от рабочего торца изделия составляет 0,5-0,7 его длины, а глубина суженного участка 0,15-0,25 толщины кирпича. Приготовленный раствор при помощи кельмы наносят на суженную часть кирпича со стороны плашки, которую предварительно смачивают жидким стеклом. Толщина нанесенного слоя должна быть такой, чтобы раствор на всю глубину заполнил суженный участок кирпича и несколько (на I - 2 мм) выступал над уровнем несуженной .части плашки. Кирпичи укладывают в ряду кладки боковой несуженной гранью кирпича к водоохлаждаемому кольцу или кирпичу свода, плотно прижимая каждый кирпич плащкой с нанесенным раствором к оборотной стороне рядом уложенного корпича. После полной наборки ряда огнеупорный раствор наносят на суженную часть каждого кирпича со стороны боковой грани и затем аналогично укладывают следующий ряд, повторяя описанные приемы до полной наборки свода. Такая же технология наборки свода выдерживается при арочной, секторно-арочной и др. схемах кладки.

В предлагаемой конструкции плотное прилегание кирпичей в наружной части кладки повышает ее строительную прочность и позволяет эксплуатировать свод до меньшей остаточной толщины; равные по толщине зазоры исключаютлокальную концентрацию напряжений в кладке, и следовательно, ее деформируемость; при равной толщине зазоров повышается эффект от механического удержания скалывающихся кусков кирпича слоем раствора; упрощается прием нанесения раствора на поверхность изделия при наличии суженного участка заданной глубины, и соответственно, сокращается время наборки свода.

Ожидаемое повышение стойкости свода по сравнению с известным за счет увеличения .его строительной, прочности и равномерного распределения напряжений в кладке составит .

Формула изобретения

Свод промышленной печи, содержащий огнеупорные изделия, установленные с зазором равным 0,15-0,25 толщины изделий, заполненным огнеупорным раствором, отличающийся тем, что, с целью повышения

прочности свода, изделия на участке равном 0,5-0,7 своей длины от торца, обращенного к рабочему пространству печи, сужены с двух смежных сторон на величину, равную величине зазора, а свое.й верхней частью изделия плотно прилегают друг к другу.

Источники информации, принятые во внимание при экспертизе

по заявке № 2796882/22-02, кл. F 27 D 1/02.

(Риг. Г

(рцг.З

Авторы

Даты

1982-03-30—Публикация

1980-06-12—Подача