1

Изобретение относнтся к черной металлургин, конкретнее к устройствам сводов дуговых электросталеплавильных печей.

Известен монолитный свод электродуговой печн, изготовленный из алюмосиликатной массы - литой или набнвной 1.

Недостатком данной конструкции свода является растрескивание и отслаивание огнеупорной массы в процессе эксплуатации, приводящие к его быстрому износу. .

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является конструкадя свода, включающая внешнее металлическое кольцо и расположенные в нем кольцевыми рядами сводс) огнеупорные изделия с промежутками между ними, заполненными огнеупорным бетоном, армированным штырями - стальными или керамическими (2}.

Недостатками такой конструкции свода, предопределяющими его сравнительно невысокую стойкость, являются копиеитрацяя термических напряжений в рялах кладки, приводящая к ее локальной деформации; болыпие

ПО площади промежутки между клад-ки, заполненные бетоном, обусловливающие его растрескивание и отслаивание; малая по;, верхность соприкосновения кирпича н бетона, уменьшающая прочность сцепления между ними.

Целью изобретения является увеличение срока службы свода за счет уменьщения скорости его износа из-за сколов.

Поставленная цель достигается тем, что в

10 своде промышленной печи, включающем внешнее металлическое кольцо и расположенные в нем кольцевыми рядами сводовые огнеупорные изделия с промежутками между ними, заполненными огнеупорным бетоном,

15 армированным штырями, сводовые изделия, обращеиные плашкой друг к другу, в каждом кольцевом ряду установлены с промежутками 0,5-1,5 (иирнны сводового изделия, которые заполнены огнеупорным бетоном,

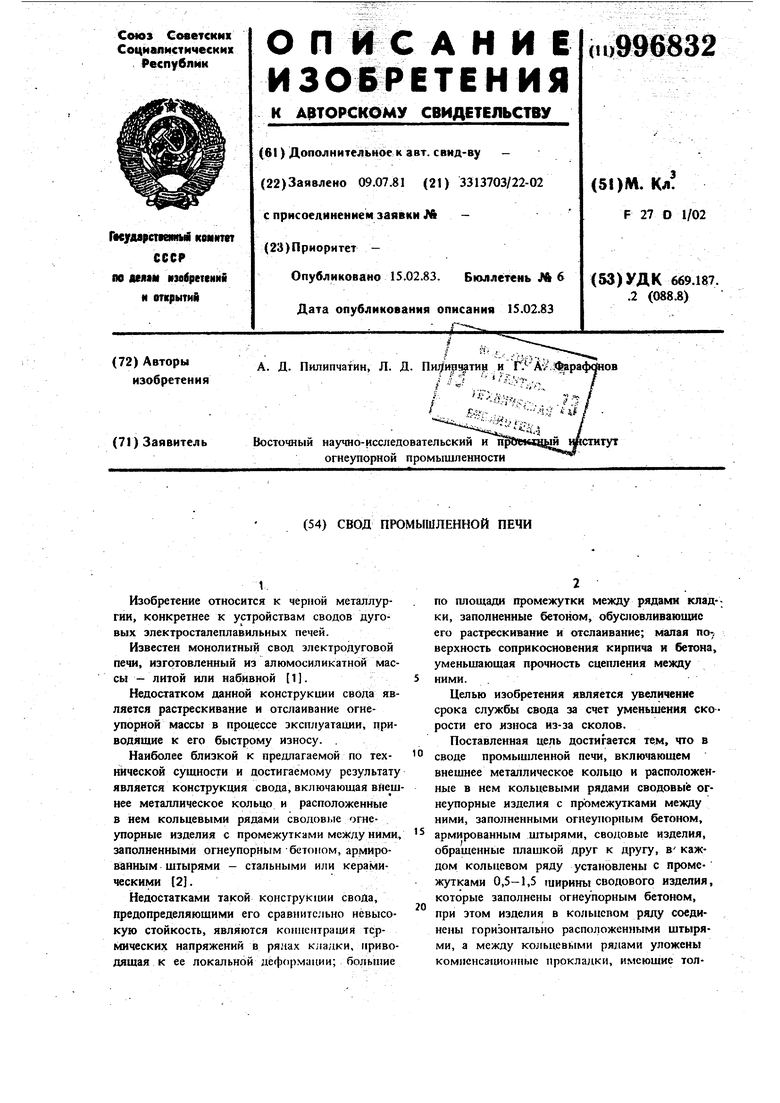

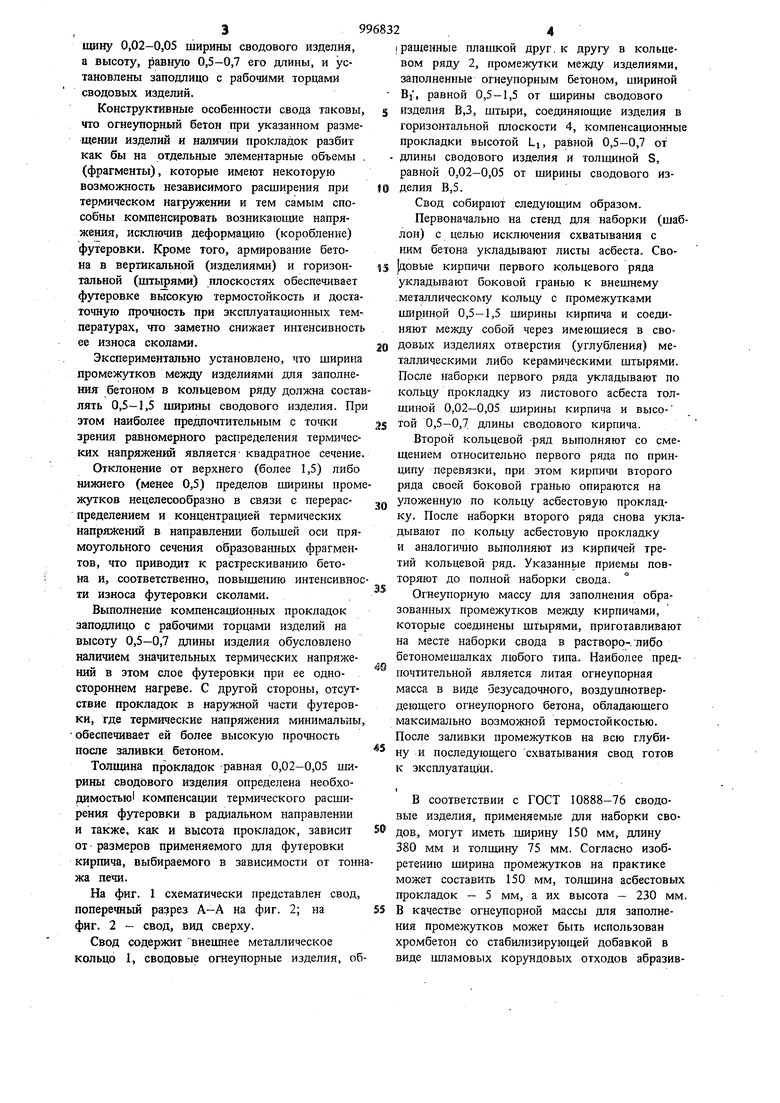

20 при этом изделия в кольцевом ряду соединены горизонтально расположенными штырями, а между кольцевыми рядами уложены компенсационные прокладки, имеющие тол39щниу 0,02-0,05 ширины сводового изделия, а высоту, равную 0,5-0,7 его длины, и установлены заподлицо с рабочими торцами сводовых изделий. Конструктивные особенности свода таковы, что огнеупорный бетон при указанном размещении изделий и наличии прокладок разбит как бы на отдельные элементарные объемы (фрагменты), которые имеют некоторую возможность независимого расширения при термическом нагружении и тем самым способны компенсировать возникающие напряжения, исключив деформацию (коробление) футеровки. Кроме того, армирование бетона в вертикальной (изделиями) и горизонтальной (штырями) плоскостях обеспечивает футеровке высокую термостойкость и достаточную прочность при эксплуатационных температурах, что заметно снижает интенсивность ее износа сколами. Экспериментально установлено, что ширина промежутков между изделиями для заполнения бетоном в кольцевом ряду должна состав лять 0,5-1,5 ширины сводового изделия. Пр этом наиболее предпочтительным с точки зрения равномерного распределения термических напряжений является-квадратное сечение Отклонение от верхнего (более 1,5) либо нижнего (менее 0,5) пределов ширины пром жутков нецелесообразно в связи с перераспределением и концентрацией термических напряжений в направлении большей оси прямоугольного сечения образованных фрагментов, что приводит к растрескиванию бетона и, соответственно, повышению интенсивнос ти износа футеровки сколами. Выполнение компенсационных прокладок заподлицо с рабочими торцами изделий на высоту 0,5-0,7 длины изделия обусловлено наличием значительных термических напряжений в этом слое футеровки при ее одностороннем нагреве. С другой стороны, отсутствие прокладок в наружной части футеровки, где термические напряжения мш1имальны обеспечивает ей более высокую прочность после заливки бетоном. Толщина прокладок равная 0,02-0,05 ширины сводового изделия определена необходимостью компенсации термического расширения фзтеровки в радиальном направлении и также, как и высота прокладок, зависит от размеров применяемого для футеровки кирпича, выбираемого в зависимости от тонн жа печи. На фиг. 1 схематически представлен свод, поперечный разрез А-А на фиг. 2; на фиг. 2 свод, вид сверху. Свод содержит внешнее металлическое кольцо 1, сводовые огнеупорные изделия, об ращенные плашкой друг. к другу в кольцевом ряду 2, промежутки между изделиями, заполненные огнеупорным бетоном, шириной BI, равной 0,5-1,5 от ширины сводового изделия В,3, штыри, соединяющие изделия в горизонтальной плоскости 4, компенсационные прокладки высотой Lj, равной 0,5-0,7 от длины сводового изделия и толщиной S, равной 0,02-0,05 от ширины сводового изделия В,5. Свод собирают следующим образом. Первоначально на стенд для наборки (шаблон) с целью исключения схватывания с ним бетона укладывают листы асбеста. Сво цовые кирпичи первого кольцевого ряда укладывают боковой гранью к внешнему металлическому кольцу с промежутками шириной 0,5-1,5 ширины кирпича и соешь няют между собой через имеющиеся в сводовых изделиях отверстия (углубления) металлическими либо керамическими штырями. После наборки первого ряда укладывают по кольцу прокладку из листового асбеста толщиной 0,02-0,05 ширины кирпича и высотой 0,5-0,7 длины сводового кирпича. Второй кольцевой ряд выполняют со смещением относительно первого ряда по принципу перевязки, при этом кирпичи второго ряда своей боковой гранью опираются на уложенную по кольцу асбестовую прокладку. После наборки второго ряда снова укладывают по кольцу асбестовую прокладку и аналогично выполняют из кирпичей третий кольцевой ряд. Указаннь1е приемы повторяют до полной наборки свода. Огнеупорную массу для заполнения образованных промежутков ме5кду кирпичами, которые соединены штырями, приготавливают на месте наборки свода в растворо-.либо бетономешалках любого типа. Наиболее предпочтительной является литая огнеупорная масса в виде безусадочного, воздушнотвердеющего огнеупорного бетона, обладающего максимально возможной термостойкостью. После заливки промежутков на всю глубину и последующего схватывания свод готов к эксплуатации. В соответствии с ГОСТ 10888-76 сводовые изделия, применяемые для наборки сводов, могут иметь ширину 150 мм, длину 380 мм и толщину 75 мм. Согласно изобретению ширина промежутков на практике может составить 150 мм, толщина асбестовых прокладок - 5 мм, а их высота - 230 мм. В качестве огнеупорной массы для заполнения промежутков может быть использован хромбетон со стабш1изируюп|ей добавкой в виде шламовьтх корундовых отходов абразивных заводов и связку из жидкого натрие вого стекла плотностью 1,35-1,4 г/см. Данная, конструкция свода позволяет до минимума снизить термические напряжения футеровке и уменьшить интенсивность ее износа сколами. Увеличение кампании по своду на электродуговых печах от использо вания данной конструкции составит пример но 30-40%. При этом снижение удельного расхода огнеупоров и сокращение простоев печи на ремонтах способствует улучшению технико-экономических показателей работы печи в целом. Формула нзобретения 1. Свод промышленной печи, включающий внешнее металлическое кольцо и расположен ные в нем кольцевыми рядами сводовые огнеупорные изделия с промежутками между ними, заполненными огнеупорным бетоном, армированным штырями, о т. л и 24чающийся тем, чпго, с целью увеличения срока службы свода за счет уменьшения скорости его износа из-за сколов, сводовые изделия, обращенные плашкой друг к другу, в каждом кольцевом рвду установлены с промежутками ;0,5-,5 ширины сводового, нзделия, которью заполнены огнеупорным бетоном, при этом нэделня в кольцевом ряду соеЬгаены горизоН лыю расположениымн штырями, а между кольцевыми рядами уложены компенсационные прокладки. 2. Свод по п. 1, о т я и ч а ю щ и йс я тем, что компенсацисяшые прокладки имеют толщину 0,02-0,05 ширины сводового изделия, а высоту, равную 0,5-0,7 его длины, и установлены заподлицо с рабочими торцами сводовых изделий. Источники информации, принятые во внимание при экспертизе 1. Черные металлы. 1961, N 8, с. S4. 2.Патент Японии № 48-28245, кл. 10 А 57, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Свод плавильной печи | 1979 |

|

SU832289A1 |

| Свод промышленной печи | 1981 |

|

SU1009166A1 |

| Свод промышленной печи | 1980 |

|

SU896972A1 |

| Свод плавильной печи | 1987 |

|

SU1435914A1 |

| Свод промышленной печи | 1981 |

|

SU991123A1 |

| Свод промышленной печи | 1980 |

|

SU916943A1 |

| Футеровка отверстий сводов и стен промышленных печей | 1980 |

|

SU896969A1 |

| Свод промышленной печи | 1980 |

|

SU917595A1 |

| СВОД ПЕЧИ | 2003 |

|

RU2251648C1 |

| Огнеупорный раствор | 1981 |

|

SU986900A1 |

/

vM Ч. Фиг. 1

puz.L

Авторы

Даты

1983-02-15—Публикация

1981-07-09—Подача