I

Изобретение относится к неразрушакьщему контролю и может быть использовано при настройке ультразвуковых установок, а именно для опреаеления их чувствительности и скорости развертки.j

Известен способ настройки ультразвуковой установки, заключающийся в том, что в эталонном образце возбуждают ультразвуковые колебания, фиксируют параметры эхо-сигналов, отраженных отю искусственных дефектов, и по этим параметрам судят о чувствительности контроляЦ.

Недостаток данного способа заключает ся в сложности использования эталонных 1в образцов в производственных условиях.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ настройки ультразвуковой установки, заключающий- 20 ся в том, что в эталонном образце, изготовленном из матсфиала изделия и сов1Ю дающем с ним по геок етрии, возбуждают в лабораторных условиях ультразвуковые колебания, фиксируют амплиту- 25

ду и время распространения эхо-сигнала от искусственных дефектов, осуществляют накопление данных о параметрах эхосигнала от различных типов дефектов 2. Однако известный способ контроля не обеспечивает достаточной точности, поскольку изменение свойств материала, из которого изготовляются изделия, влияет на порог чувствительности испытательной установки и приводит к пропуску дефектов.

Цель изобретения - повыщение точности контроля.

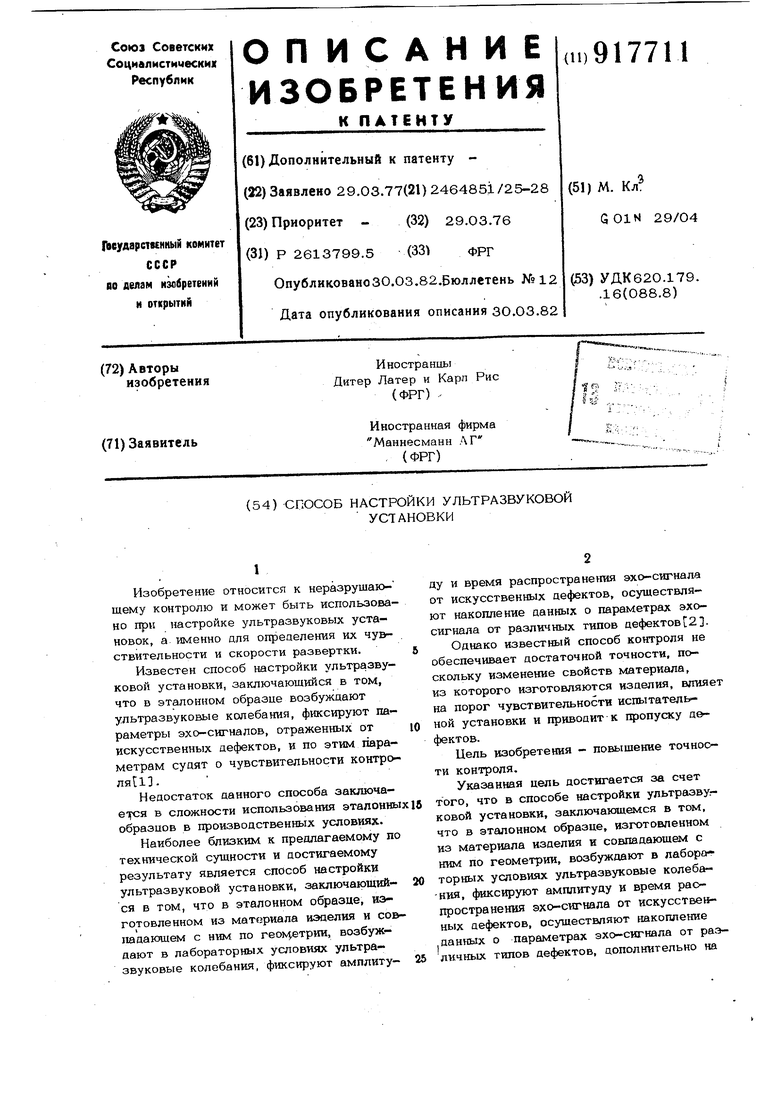

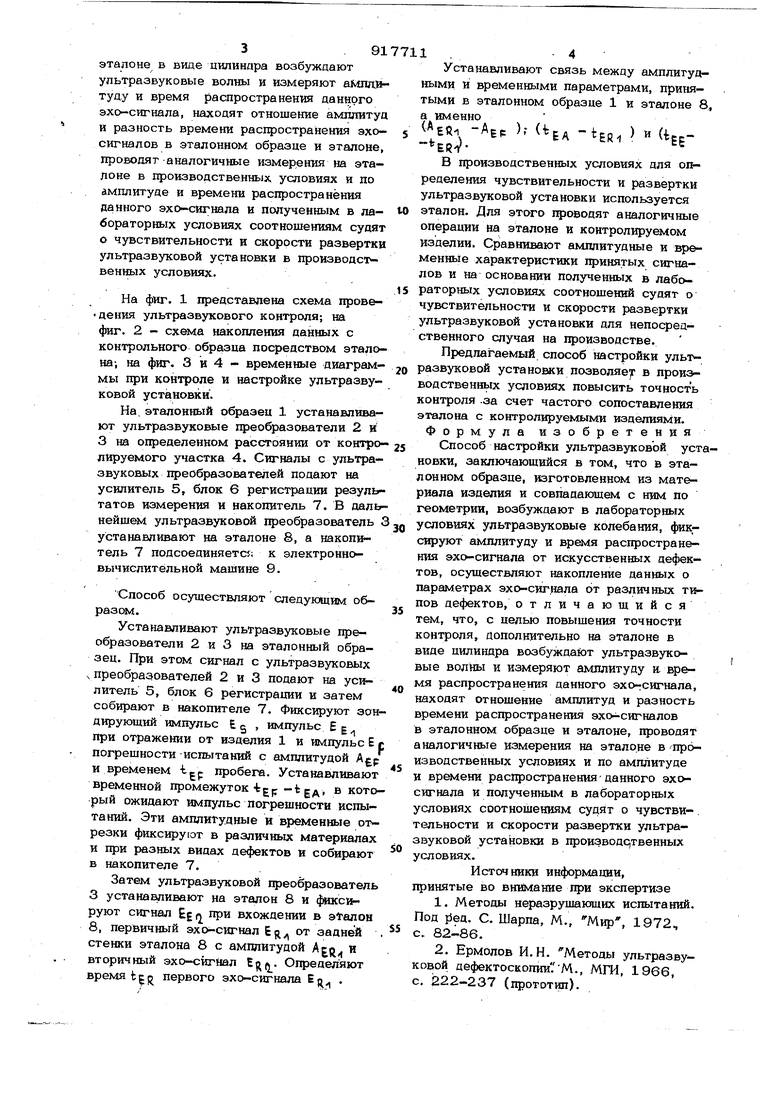

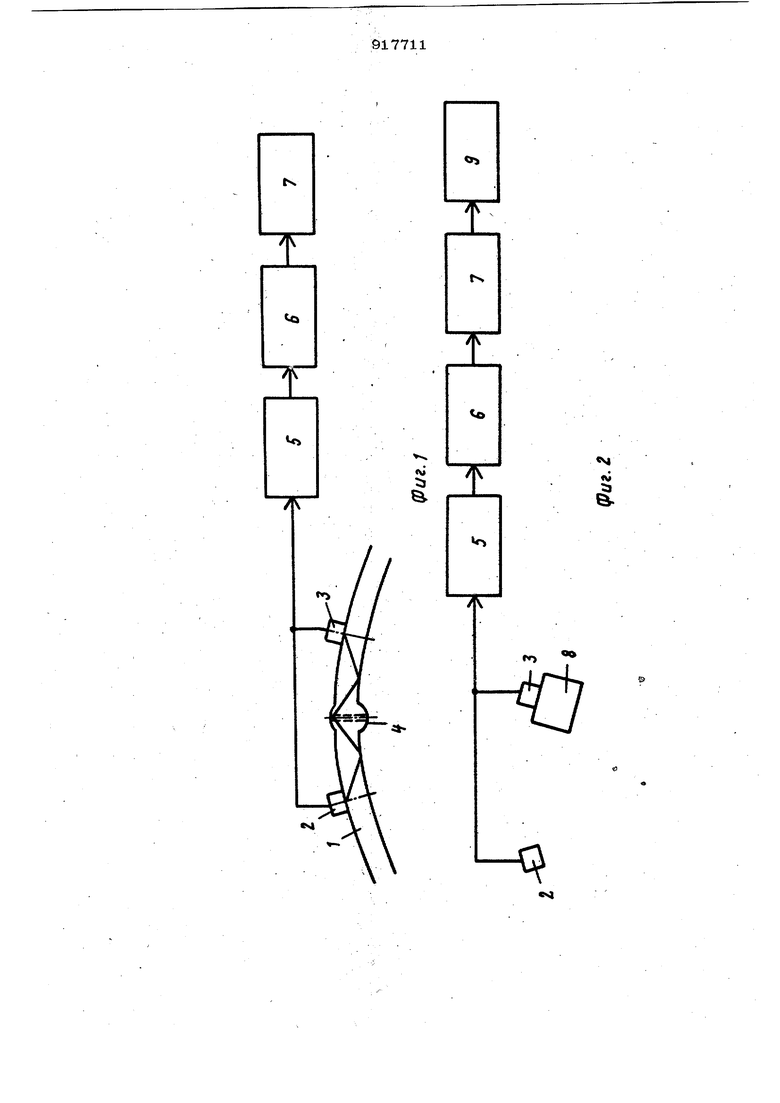

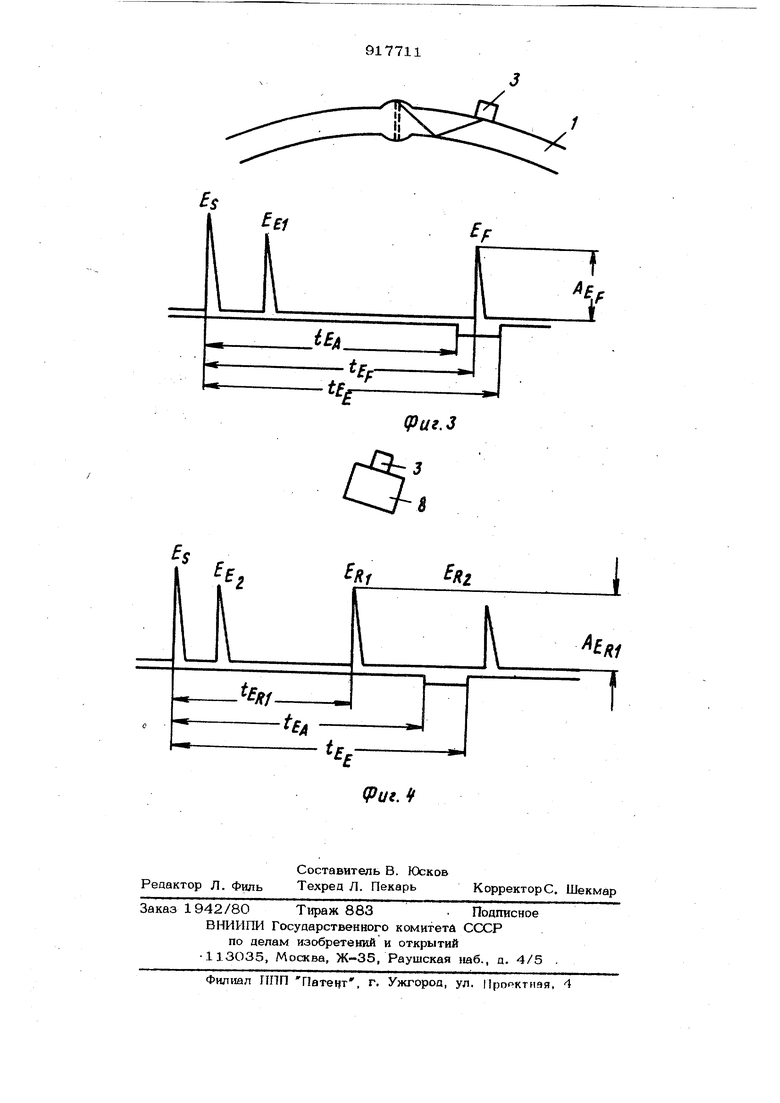

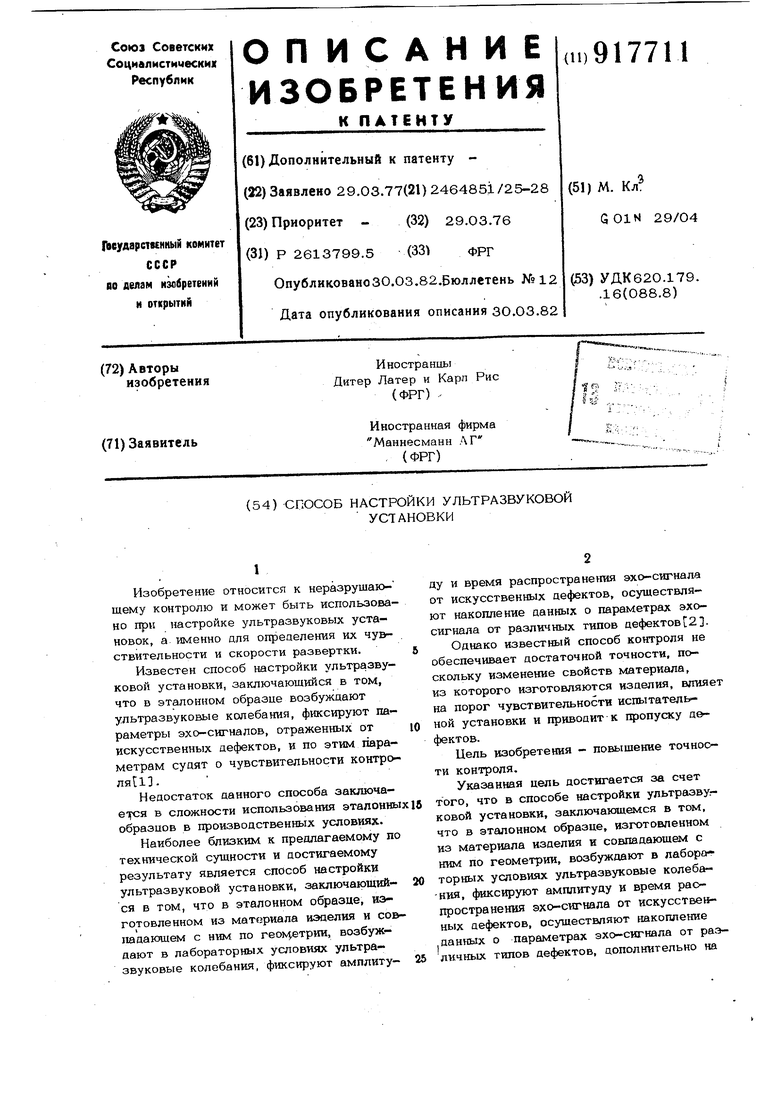

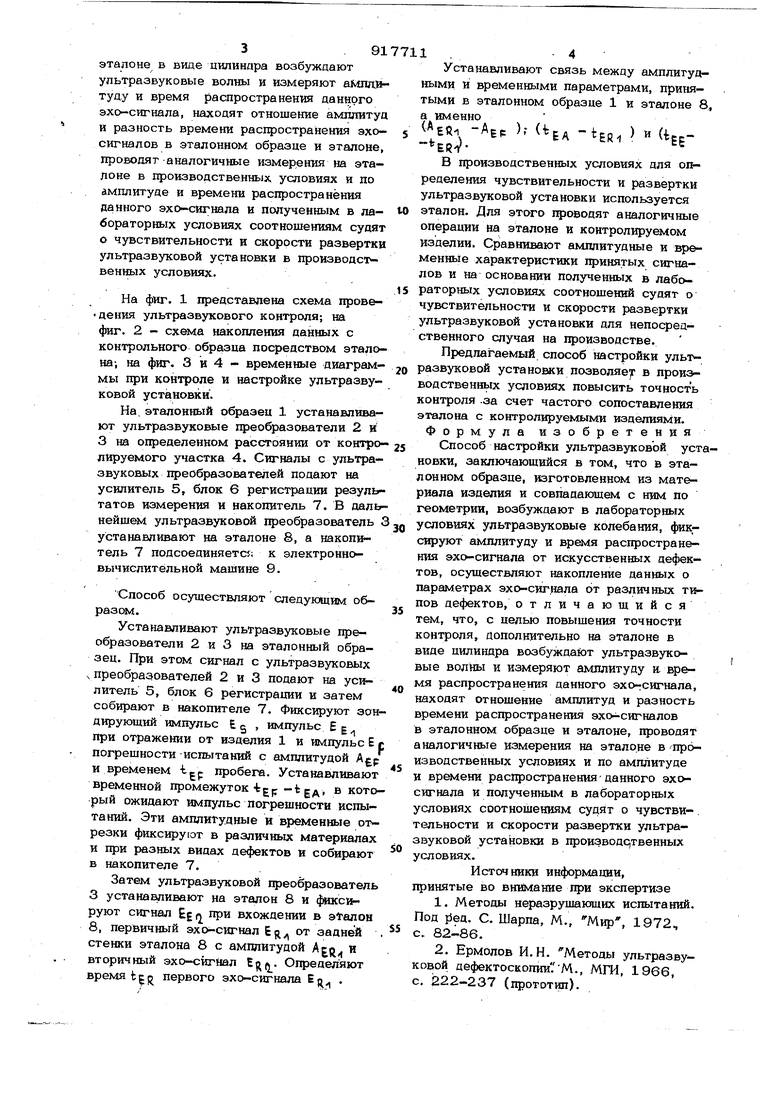

Указанная цель достигается за счет того, что в способе настройки ультразвуковой установки, заключающемся в том, что в эталонном образце, изготовленном из материала изделия и совпадающем с ним по геометрии, возбуждают в лабораторных условиях ультразвуковые колеба-ния, фиксируют амплитуду и время распространения эхо-сигнала от искусственных дефектов, осуществляют накопление данных о параметрах эхо-сигнала от раэличных типов дефектов, дополнительно на эталоне в виде цилинпра возбуждают ультразвуковые волны и измеряют ампд№туду и время распространения данного эхо-сигнала, находят отношение амплитуд и разность времени распространения эхосигналов в эталонном образце и эталоне, проводят аналогичные измерения на эталоне в производственных условиях и по амплитуде и времени распространения данного эхо-сигнала и полученным в лабораторных условиях соотношениям судят о чувствительности и скорости развертки ультразвуковой установки в производс венных условиях. На фиг. 1 представлена схема проведения ультразвукового контроля; на фиг. 2 - схема накопления данных с контрольного образца посредством эталона-, на фиг. 3 и 4 - временные диаграммы при контроле и настройке ультразвуковой установки. На, эталонный образец 1 устанавливают ультразвуковые преобразователи 2 и 3 на определенном расстоянии от контролируемого участка 4. Сигналы с ультразвуковых преобразователей подают на усилитель 5, блок 6 регистрации резуль татов измерения и накопитель 7. В даль нейшем ультразвуковой преобразователь устанавливают на эталоне 8, а накопитель 7 подсоединяется к электронновычислительной машине 9. Способ осуществляют следующим образом. Устанавливают ультразвуковые преобразователи 2 и 3 на эталонный образец. При этом сигнал с ультразвуковых X преобразователей 2 и 3 подают на усилитель 5, блок 6 регистрации и затем собирают в накопителе 7. Фиксируют зон дирующий импульс Eg , импульс Б при отражении от изделия 1 и импульс Е погрешности испытаний с амплитудой и временем пробега. Устанавливают временной промежуток-tg . в кото рый ожидают импульс погрешности испытаний. Эти амплигудные и временные отрезки фиксируют в различных материалах и 1ФИ разных видах дефектов и собирают в накопителе 7. Затем ультразвуковой преобразователь 3 устанавливают на эталон 8 и фиксируют сигнал Е, при вхождении в эталон 8, первичный эхо-сигнал ER, от задней стенки эталона 8 с амплитудой и вторичный эхо-сигнал Е(. Определяют время tgj первого эхо-сигнала Е . Устанавливают связь между амплитудными и временными параметрами, принятыми в эталонном образце 1 и эталоне 8, а именно (AEQ, -Agp ),- (д ) и (i- -4RVв производственных условиях для о1ьределения чувствительности и развертки ультразвуковой установки используется эталон. Для этого прсшодят аналогичные операции на эталоне и контролируемом изделии. Сравнивают амплитудные и временные характеристики принятых сигналов и на основании полученных в лабораторных условиях соотношений судят о чувствительности и скорости развертки ультразвуковой установки для непосредственного случая на производстве. Предлагаемый способ настройки улы развуковой уста ноиси позволяете в производственньгх условиях повысить точность контроля .за счет частого сопоставления эталона с контролируемыми изделиями. Формула изобретения Способ настройки ультразвуковой установки, заключающийся в том, что в эталонном образце, изготовленном из материала изделия и совпадающем с ним по геометрии, возбуждают в лабораторных условиях ультразвуковые колебания, фиксируют амплитуду и время распространения эхо-сигнала от искусственш.1х дефектов, осуществляют накопление данных о параметрах эхо-сиг.нала от различных типов дефектов, отличающийся тем, что, с целью повышения точности контроля, дополнительно на эталоне в виде цилиндра возбуждают ультразвуковые волны и измеряют амплитуду и время распространения данного эхо-сигнала, находят отношение амплитуд и разность времени распространения эхо сигналов в эталонном образце и эталоне, проводят аналогичные измерения на эталоне в производственных условиях и по амплитуде и времени распространения данного эхосигнала и полученным в лабораторных условиях соотношениям судят о чувстви-. тельности и скорости развертки ультразвуковой уста1яовки в производственных усуювиях. Источники информации, щ)инятые во внимание при экспертизе 1.Методы неразрушающих испытаний. Под Ijeд. С. Шарпа, М., Мир , 1972, с.. 82-86. 2.Ермолов И. И. Методы ультразвуковой дефектоскопии .М., МГИ, 1966, с, i222-237 (прототип).

«м

«V

:э В.

(Риг.з

ffz

f«r

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой дефектоскопии сварного шва и краевых зон труб большого диаметра | 1977 |

|

SU703052A3 |

| Способ распознавания характера дефектов при ультразвуковом контроле изделий | 1979 |

|

SU1061709A3 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАЗМЕРОВ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ | 2000 |

|

RU2191376C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2015 |

|

RU2613567C1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

| СПОСОБ НАСТРОЙКИ УЛЬТРАЗВУКОВЫХ ДЕФЕКТОСКОПОВ | 2008 |

|

RU2378645C1 |

| Способ контроля качества акустического контакта между ультразвуковым преобразователем и керамическим изделием при проведении ультразвуковой дефектоскопии | 2022 |

|

RU2791670C1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

Авторы

Даты

1982-03-30—Публикация

1977-03-29—Подача