Изобретение относится к нераэрушающему контролю и может быть использовано при ультразвуковой дефектоскопии изделий для определения ха.рёжтера дефекта.

Известен способ ультразвукового контроля изделий, заключающийся в том, что в контролируемом изделии возбуждают ультразвуковые колебания, принимают эхосигналы, зеркально отраженные от дефекта и от поверхности изделия, сравнивают их амплитуды и по ним судят о характере дефекта IJ.

Однако данный способ может быть использован только для ограниченного вида изделий. .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ распознавания характера дефектов-при ультразвуковом контроле изделий, заключающийся в том, что принимают ультразвуковой сигнал, отраженный от дефекта, измеряют его параметры,, сравнивают с параметрами эталонного отражателя и. на основе этого сравнения судят о дефекте ,2.

В качестве параметра оценки выбраа амплитуда.

Однако известный способ не позво-ляет точно определить характер дефектов.

Цель изобретения - расширение информативности контроля..

Цель достигается тем, что согласно способу распознавания характера дефектов лри ультразвуковом контроле изделий, заключающемуся в том, что принимают ультразвуковой сигнал, отраженный от дефеква, измеряют его параметры, сравнивают с параметрами эталонного отражателя и на основе этого сравнения судят о дефекте, в принятом акустическом сигнале в заданнЫх временных диапазонах вьщеяют активную и реактивную составяющие, на комплексной плоскости определяют составляющую с максимальой амплитудой, измеряют угол, под оторым находится эта составляющая на комплексной плоскости, сравнивают с соответствующим углом эталонного тражателя и по разности этих углов УДЯТ о характере дефекта.

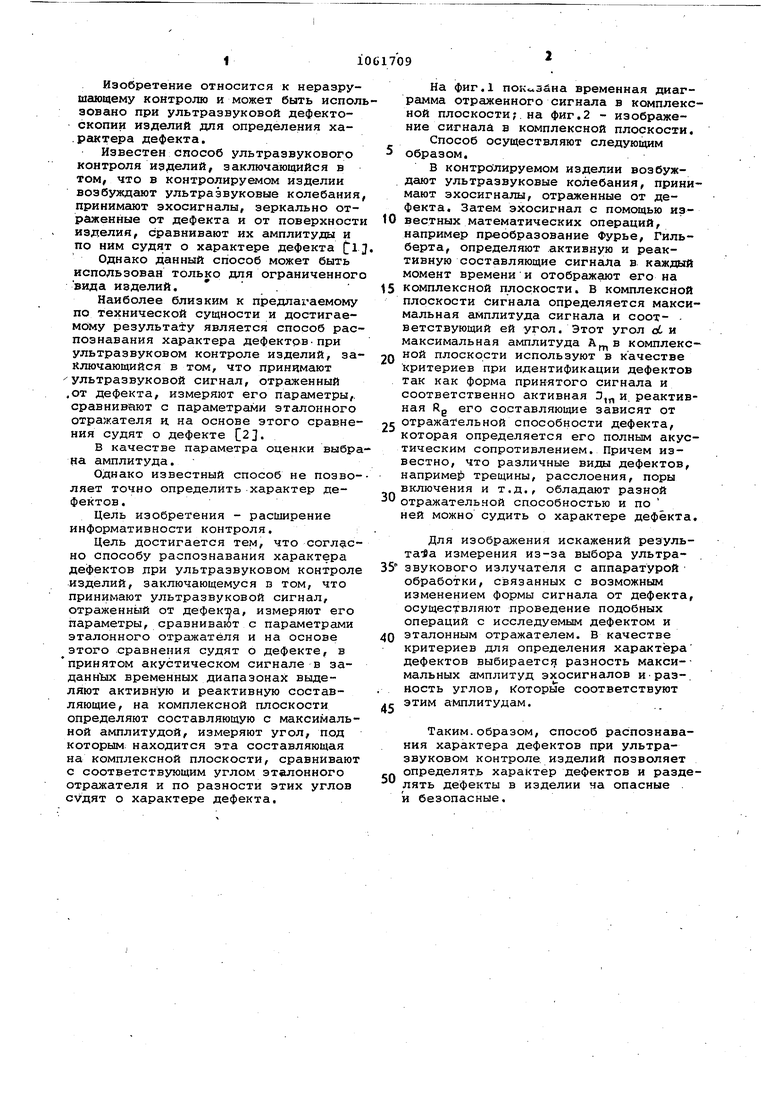

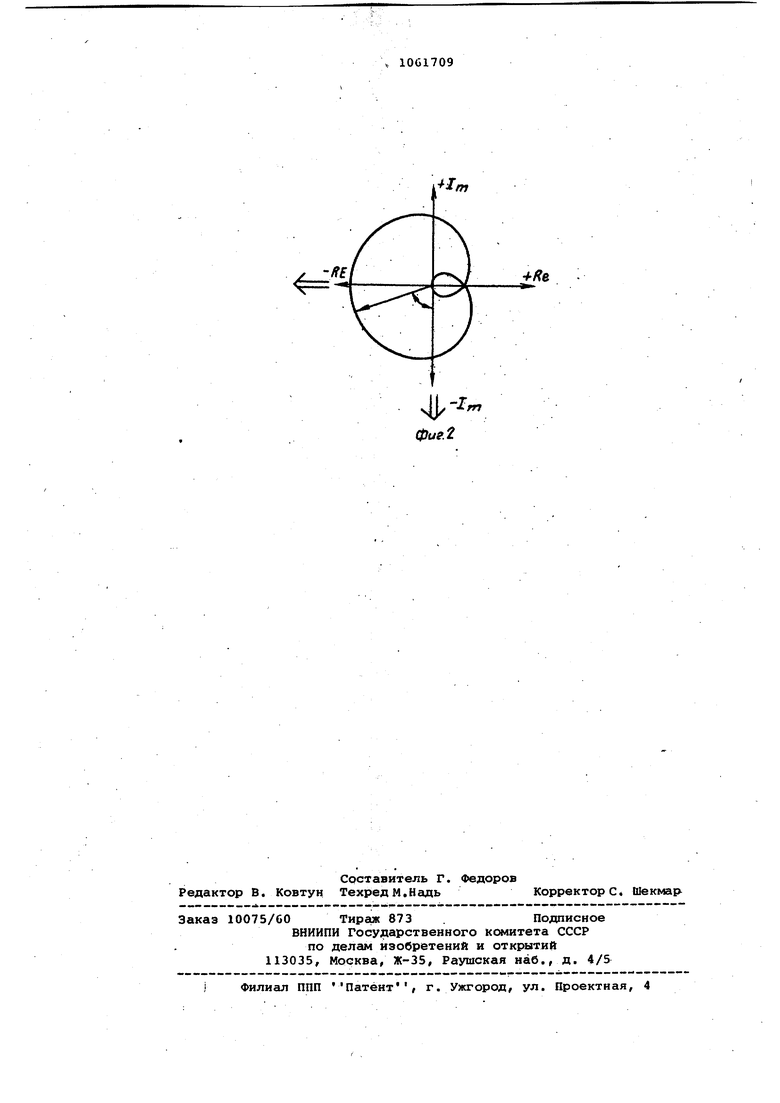

На фиг.1 покиЗана временная диаграмма отраженного сигнала в комплексной плоскости; на фиг.2 - изображение сигнала в комплексной плоскости. Способ осуществляют следующим

образом.

В контролируемом изделии возбуждают ультразвуковые колебания, принимают эхосигналы, отраженные от дефекта. Затем эхосигнал с помощью известных математических операций,

например преобразование Фурье, Гильберта, определяют активную и реактивную составляющие сигнала в каждый момент времени и отображают его на

комплексной плоскости. В комплексной плоскости сигнала определяется максимальная амплитуда сигнала и соот- ветствующий ей угол. Этот угол об и максимальная амплитуда А в комплексной плоскости используют в качестве критериев при идентификации дефектов так как форма принятого сигнала и соответственно активная D и. реактивная Rg его составляющие зависят от

отражательной способности дефекта, которая определяется его полным акустическим сопротивлением. Причем известно, что различные виды дефектов, например трещины, расслоения, поры включения и т.д., обладают разной

отражательной способностью и по

ней можно судить о характере дефекта.

Для изображения искажений результата измерения из-за выбора ультра- .

звукового излучателя с аппаратурой обработки, связанных с возможным изменением формы сигнала от дефекта, осуществляют проведение подобных операций с исследуемым дефектом и

эталонным отражателем. В качестве критериев для определения характера дефектов выбирается разность макси- мальных амплитуд эхосигналов и-раз-, ность углов. Которые соответствуют этим амплитудам.

Таким.образом, способ распознавания характера дефектов при ультразвуковом контроле, изделий позволяет определять характер дефектов и разделять дефекты в изделии на опасные и безопасные.

т

+Ке

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| Способ ультразвуковой дефектоскопии | 1977 |

|

SU657338A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2022 |

|

RU2793565C1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| Способ распознавания типа дефектов в процессе сканирования при ультразвуковом контроле | 1978 |

|

SU926591A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБ | 2011 |

|

RU2486502C2 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ настройки ультразвуковой установки | 1977 |

|

SU917711A3 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

СПОСОБ РАСПОЗНАВАНИЯ ХАРАКТЕРА ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ, -заключающийся в том, что принимают ультразвуковой сигнал, отраженный от дефекта, измеряют его параметры, сравнивают с параметрами эталонного отражателя и на основе этогр сравнения судят о дефекте, отличающийс я тем, что, с целью расширения инфор мативности контроля, в принятом акустическом сигнале в заданных временных диапазонах выделяют активную и реактивную составляющие, на комплексной плоскости определяют составляющую с максимальной амплитудой, изг еряют угол,под которым находится эта составляющая на комплексной плоскости, сравнивают с соответствующим углом эталонного отражателя и по разности этих углов судят о характеСО ре дефекта. | о со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ультразвукового контроля изделий | 1973 |

|

SU461361A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ультразвукового контроля изделий | 1974 |

|

SU523346A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-15—Публикация

1979-08-29—Подача