Изобретение относится к области неразрушающего контроля, а именно к ультразвуковому контролю изделий из керамических материалов.

Основными информационными параметрами при ультразвуковом эхо-методе неразрушающего контроля является амплитуда ультразвуковой волны, отраженной от границы сред с разным акустическим сопротивлением и время прихода этой отраженной волны.

Для передачи ультразвуковых волн высоких частот 1-10 МГц необходимо между ультразвуковым преобразователем и контролируемым изделием создавать акустический контакт при помощи жидкостей, для ликвидации возможного воздушного зазора. Такой воздушный зазор может быть даже при очень гладкой поверхности (из-за микронеровностей и шероховатости), благодаря чему ультразвуковая волна не полностью проходит через границу «ультразвуковой преобразователь-изделие» и чувствительность контроля резко падает. Постоянный акустический контакт очень важен для быстрой и надежной оценки показаний ультразвуковых дефектоскопов.

Акустический контакт наклонного ультразвукового преобразователя можно контролировать с помощью второго излучающего и приемного пьезоэлемента, который прозвучивает контролируемые плоскопараллельные стенки керамического изделия перпендикулярно через пластмассовый корпус и создает последовательность многократных эхо-импульсов. Амплитуда эхо-импульсов и длина их серии могут быть также преобразованы в показание «да-нет». В автоматических устройствах для контроля акустического контакта также используют многократные эхо-импульсы при перпендикулярном прозвучивании для сигнализации о нарушении акустического контакта и регулирования усиления (Й. Крауткремер, Г. Крауткремер «Ультразвуковой контроль материалов». Справочник. - М.: Металлургия, 1991. 673 с.).

Недостатком известного способа является изготовление ультразвуковых преобразователей с двумя пьезоэлементами, использование двухканальной схемы контроля, контроль ведется на поперечных волнах, а качество акустического контакта на продольных волнах, в результате чего условия прохождения ультразвуковых волн резко отличаются.

Известен способ контроля качества акустического контакта, заключающийся в увеличении чувствительности к локальным изменениям акустического контакта, осуществлении приема ультразвуковых колебаний, которые соответствуют боковым лепесткам диаграммы направленности и по их амплитуде судят о качестве акустического контакта (А.с. СССР №1027604 A, кл. G01N 29/04, опубл. 07.07.83).

Недостатком известного способа является многократное изменение чувствительности ультразвукового дефектоскопа в процессе проведения контроля.

Известен способ контроля качества акустического контакта, заключающийся в применении двух пьезоэлементов, один из которых предназначен для проведения контроля на наличие несплошностей, а второй пьезоэлемент устанавливается позади первого параллельно основанию корпуса и принимает донные отражения боковых лепестков диаграммы направленности (А.с. СССР № 603896 A1, кл. G01N 29/04, опубл. 25.04.78).

Недостатком известного способа является изготовление ультразвуковых преобразователей с двумя пьезоэлементами и использования двухканальной схемы контроля.

Наиболее близким по технической сущности (прототипом) является способ контроля качества акустического контакта при ультразвуковом контроле сварных соединений (А.с. СССР № 1681230 A1, кл. G01N 29/04, опубл. 30.09.91). В контролируемом изделии возбуждают и регистрируют ультразвуковые импульсы, отраженные от отражателя или двухгранного угла контролируемого изделия при эхо-методе контроля. По амплитуде отраженного сигнала определяют качество акустического контакта. Эталонные значения амплитуды и времени прихода отраженного сигнала записывают в память ультразвукового дефектоскопа.

Недостатком известного способа является изготовление ультразвуковых преобразователей с двумя пьезоэлементами и использования двухканальной схемы контроля.

Техническим результатом предлагаемого изобретения является повышение качества контроля акустического контакта, с целью повышения точности определения дефектов в керамических изделиях в виде несплошностей, расслоений и инородных включений.

Указанный технический результат достигается тем, что предложен способ контроля качества акустического контакта между ультразвуковым преобразователем и керамическим изделием при проведении ультразвуковой дефектоскопии, заключающийся в том, что в контролируемом изделии возбуждают ультразвуковые волны, которые вводят под углом к поверхности изделия, имеющего форму полого тела вращения, при проведении его ультразвукового контроля эхо-методом, отличающийся тем, что контроль акустического контакта осуществляют по амплитуде поперечной ультразвуковой волны частотой 1-10МГц, однократно отраженной от шероховатости Rz 40 - Rz 20 поверхности контролируемого керамического изделия, одним пьезоэлектрическим элементом, при поведении настройки эталонные значения амплитуды и времени прихода отраженного сигнала от шероховатости поверхности записывают в память ультразвукового дефектоскопа.

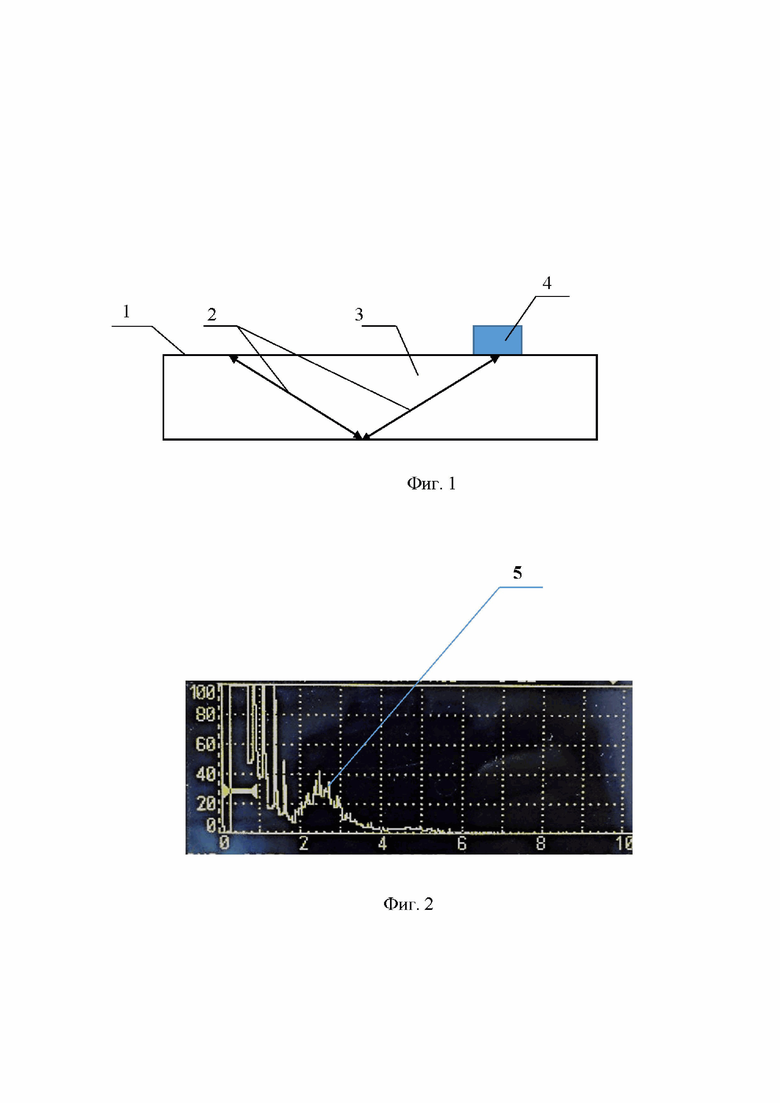

Пример реализации предлагаемого способа иллюстрируется на фиг. 1, 2, 3 и 4.

На фиг. 1 показано распространение поперечной ультразвуковой волны в керамическом изделии.

На фиг. 2 показан внешний вид экрана ультразвукового дефектоскопа при полном акустическом контакте между ультразвуковым преобразователем и контролируемым керамическим изделием.

На фиг. 3 показан внешний вид экрана ультразвукового дефектоскопа при неполном акустическом контакте между ультразвуковым преобразователем и контролируемым керамическим изделием.

На фиг. 4 показан внешний вид экрана ультразвукового дефектоскопа при отсутствии акустического контакта между ультразвуковым преобразователем и контролируемым керамическим изделием.

При проведении ультразвукового контроля керамических изделий 1, имеющих форму полого тела вращения, поперечная ультразвуковая волна от ультразвукового преобразователя 4, под углом к нормали контролируемого изделия 35-75° распространяется внутри материала стенки 3 контролируемого изделия (фиг. 1). Далее поперечная ультразвуковая волна 2 отражается от противоположной расположению ультразвукового преобразователя 4 стенки контролируемого изделия 1, под углом равном углу падения, распространяясь в керамическом материале 1 приходит на стенку 3 контролируемого изделия со стороны расположения ультразвукового преобразователя 4, затем поперечная ультразвуковая волна 2 частично отражается от шероховатости этой поверхности и возвращается на ультразвуковой преобразователь 4.

При наличии акустического контакта между ультразвуковым преобразователем 4 и керамическим изделием 1 во временном стробе контроля, равном скорости распространения поперечной ультразвуковой волны на удвоенный путь ее распространения, будут видны отраженные от шероховатости поверхности ультразвуковые сигналы 5 (фиг. 2), при неполном акустическом контакте - амплитуда отраженных от шероховатости поверхности контролируемых керамических изделий 1 ультразвуковых сигналов 5 поперечных ультразвуковых волн будет значительно меньше (фиг. 3), а при отсутствии акустического контакта - ультразвуковых сигналов 5 не будет (фиг. 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля керамических изделий ультразвуковым методом | 2022 |

|

RU2787645C1 |

| Способ ультразвукового неразрушающего контроля изделий из нитридной керамики на наличие дефектов | 2023 |

|

RU2812181C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2158920C2 |

| Способ ультразвукового контроля затесненных участков изделий из стеклопластика | 2023 |

|

RU2816862C1 |

| Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин | 2022 |

|

RU2789244C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 1998 |

|

RU2141653C1 |

| Способ настройки ультразвукового дефектоскопа при контроле керамических изделий | 2023 |

|

RU2813144C1 |

| Способ ультразвукового неразрушающего контроля | 2023 |

|

RU2820460C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СБОРКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1993 |

|

RU2045059C1 |

Использование: для контроля качества акустического контакта между ультразвуковым преобразователем и керамическим изделием при проведении ультразвуковой дефектоскопии. Сущность изобретения заключается в том, что в контролируемом изделии возбуждают ультразвуковые волны, которые вводят под углом к поверхности изделия, имеющего форму полого тела вращения, при проведении его ультразвукового контроля эхо-методом, при этом контроль акустического контакта осуществляют по амплитуде поперечной ультразвуковой волны частотой 1-10 МГц, однократно отраженной от шероховатости Rz 40 - Rz 20 поверхности контролируемого керамического изделия, одним пьезоэлектрическим элементом, при проведении настройки эталонные значения амплитуды и времени прихода отраженного сигнала от шероховатости поверхности записывают в память ультразвукового дефектоскопа. Технический результат: повышение качества контроля акустического контакта с целью повышения точности определения дефектов в керамических изделиях в виде несплошностей, расслоений и инородных включений. 4 ил.

Способ контроля качества акустического контакта между ультразвуковым преобразователем и керамическим изделием при проведении ультразвуковой дефектоскопии, заключающийся в том, что в контролируемом изделии возбуждают ультразвуковые волны, которые вводят под углом к поверхности изделия, имеющего форму полого тела вращения, при проведении его ультразвукового контроля эхо-методом, отличающийся тем, что контроль акустического контакта осуществляют по амплитуде поперечной ультразвуковой волны частотой 1-10 МГц, однократно отраженной от шероховатости Rz 40 - Rz 20 поверхности контролируемого керамического изделия, одним пьезоэлектрическим элементом, при проведении настройки эталонные значения амплитуды и времени прихода отраженного сигнала от шероховатости поверхности записывают в память ультразвукового дефектоскопа.

| Способ контроля качества акустического контакта сварных соединений при ультразвуковом контроле сварных соединений | 1989 |

|

SU1681230A1 |

| Способ контроля качества акустического контакта при ультразвуковой дефектоскопии | 1983 |

|

SU1310710A1 |

| Способ контроля качества акустического контакта при ультразвуковом контроле изделий | 1987 |

|

SU1559279A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 1998 |

|

RU2141653C1 |

| US 2007010742 A1, 11.01.2007 | |||

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

Авторы

Даты

2023-03-13—Публикация

2022-10-25—Подача