1

Изобретение относится к станкостроению в частности к станкам для глубокого сверления с автоматическим управлением режимами резания.

Известно устройство для стабилизации крутящего момента при глубоком сверлении, содержащее приводы вращения и подачи сверла, датчик крутящего момента и систему управления. В этом устройстве система управления выполнена в видеэлектрической схемы стабилизации крутящего момента насверле путем управления только скоростью подачи, вследствие чего не обеспечивается оптимальное нагружение сверла 1.

Известно также устройство для стабилизации крутящего момента при глубоком сверлении, содержащем приводы вращения и подачи сверла, датчик крутящего момента и систему управления. Последняя представляет собой гидромеханическую схему, которая включает кинематически соединенное с приводом вращения водило с присоединенной к нему пружиной, которое, в свою очередь, связано с дросселем, включенным в гидромагистраль привода подачи. При возрастании крутящего момента насверле во-.

дило поворачивается и растягивает пружину, усилие которой ограничивает величину крутящего момента. Одновременно водило воздействует на дроссель в гидромагистрали привода подачи, что обеспечивает умень5 шение подачи 2.

Однако, так как частота вращения сверла не изменяется, то момент сил трения стружки и сверла о стенки отверстия практически не уменьщается при уменьщении подачи, что приводит к перегреву сверла, ухудще10нию его режущих свойств и необходимости частого вывода сверла из зоны резания. Цель изобретения - повыщение производительности сверления путем обеспечения оптимального нагружения сверла.

15 Это достигается тем, что в устройстве стабилизации крутящего момента при глубоком сверлении, содержащем систему управления приводами вращения сверла и подач,, а также датчик крутящего момента, подключейный к напорной гидромагистрали,

20 система управления снабжена взаимодействующим с датчиком крутящего мрмента датчиком типа сопло-заслонка, подключенным к управляющей пневмомагистрали, в которую параллельно включены два регулируемых дросселя и две расширительные камеры, соединенные с дросселями золотникового типа, установленными в параллельных линиях напорной гйдромагистрали, питающих соответственно приводы вращения сверла и подачи, а в управляющей пневмомагистралк установлены параллельно регулируемым дросселям обратные клапаны, причем один из них установлен с возможностью открывания внутрь относительно входа расщирительной камеры, соединенной с дросселем залотникового типа, размещенным в линии, питающей привод подачи, а другой - с возможностью открывания наружу относительно входа другой расширительной камеры.

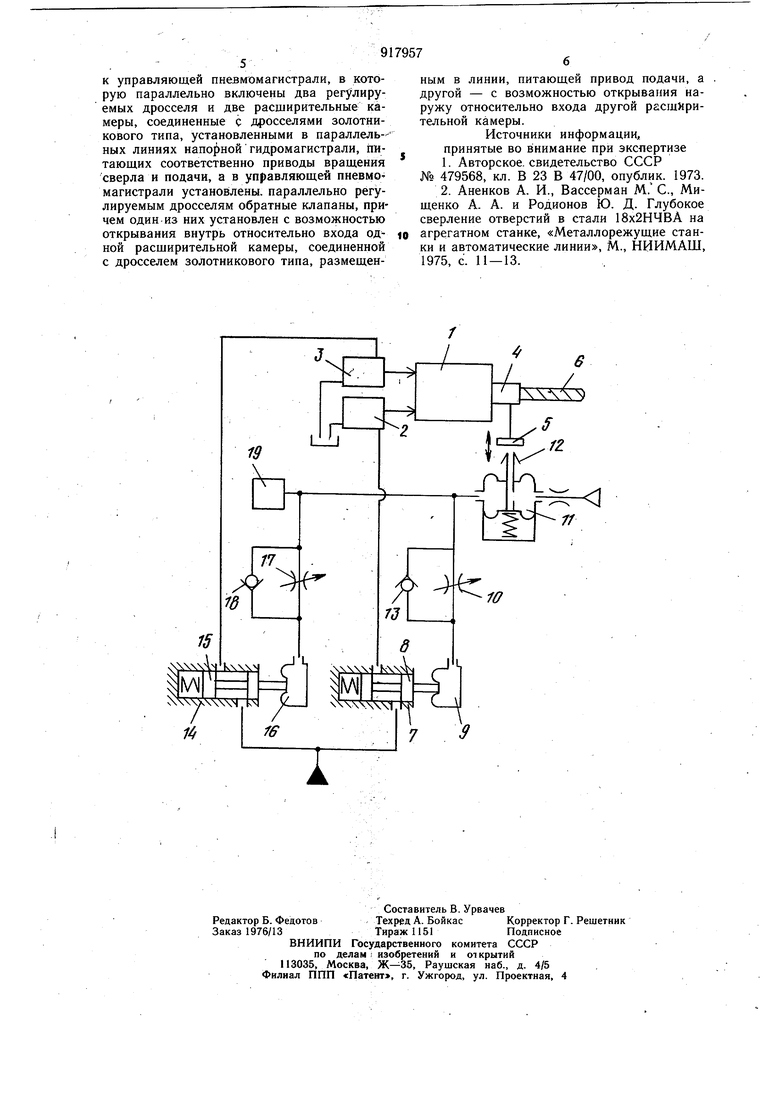

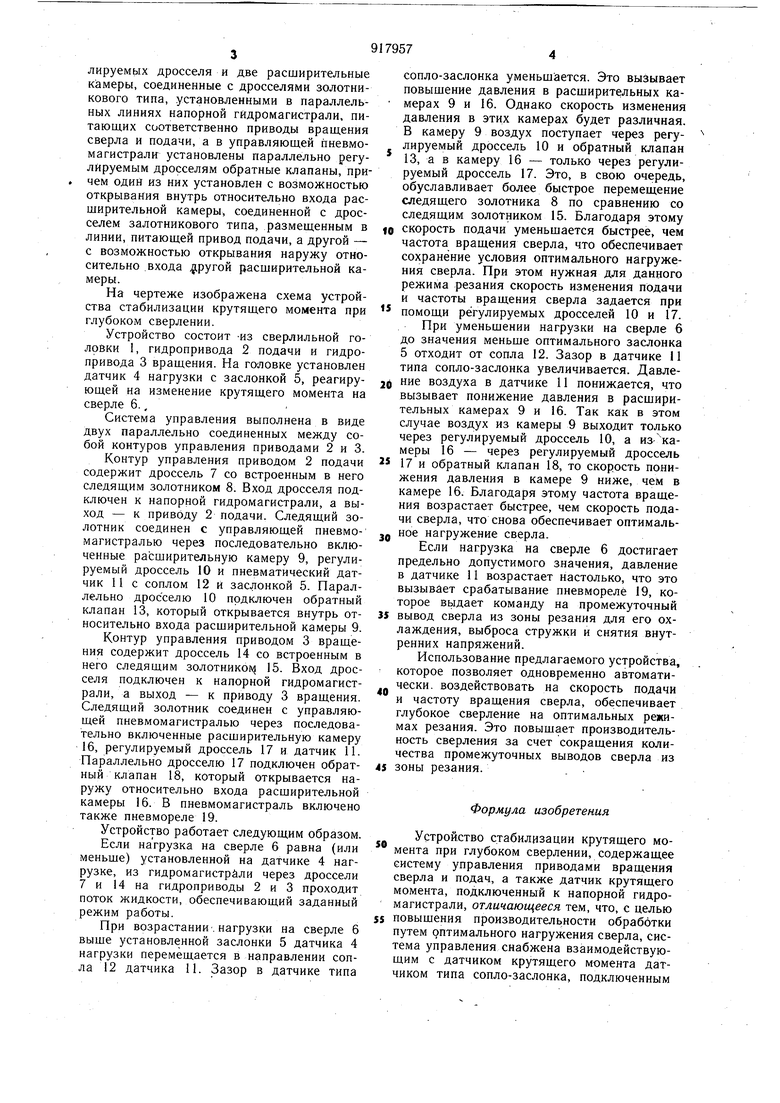

На чертеже изображена схема устройства стабилизации крутящего момента при глубоком сверлении.

Устройство состоит -из сверлильной головки 1, гидропривода 2 подачи и гидропривода 3 вращения. На головке установлен датчик 4 нагрузки с заслонкой 5, реагирующей на изменение крутящего момента на сверле 6..

Система управления выполнена в виде двух параллельно соединенных между собой контуров управления приводами 2 и 3.

Контур управления приводом 2 подачи содержит дроссель 7 со встроенным в него следящим золотником 8. Вход дросселя подключен к напорной гидромагистрали, а выход - к приводу 2 подачи. Следящий золотник соединен с управляющей пневмо.магистралью через последовательно включенные расширительную камеру 9, регулируемый дроссель 10 и пневматический датчик 11 с соплом 12 И заслонкой 5. Параллельно дросселю 10 подключен обратный клапан 13, который открывается внутрь относительно входа расщирительной камеры 9.

Контур управления приводом 3 вращения содержит дроссель 14 со встроенным в него следящим золотникол 15. Вход дросселя подключен к напорной гидромагистрали, а выход - к приводу 3 вращения. Следящий золотник соединен с управляющей пневмомагистралью через последовательно включенные расширительную камеру 16, регулируемый дроссель 17 и датчик 11. Параллельно дросселю 17 подключен обратный клапан 18, который открывается наружу относительно входа расширительной камеры 16. В пневмомагистраль включено также пневмореле 19.

Устройство работает следующим образом.

Если нагрузка на сверле 6 равна (или меньше) установленной на датчике 4 нагрузке, из гидромагистрйли через дроссели 7 и 14 на гидроприводы 2 и 3 проходит поток жидкости, обеспечивающий заданный режим работы.

При возрастании.нагрузки на сверле 6 выше установленной заслонки 5 датчика 4 нагрузки перемещается в направлении сопла 12 датчика И. Зазор в датчике типа

сопло-заслонка уменьшается. Это вызывает повышение давления в расширительных камерах 9 и 16. Однако скорость изменения давления в этих камерах будет различная. В камеру 9 воздух поступает через регулируемый дроссель 10 и обратный клапан 13, а в камеру 16 - только через регулируемый дроссель 17. Это, в свою очередь, обуславливает более быстрое перемещение следящего золотника 8 по сравнению со следящим золотником 15. Благодаря этому

скорость подачи уменьшается быстрее, чем частота вращения сверла, что обеспечивает сохранение условия оптимального нагружения сверла. При этом нужная для данного режима резания скорость изменения подачи и частоты вращения сверла задается при

помощи регулируемых дросселей 10 и 17.

При уменьшении нагрузки на сверле б

до значения меньше оптимального заслонка

5 отходит от сопла 12. Зазор в датчике 11

типа сопло-заслонка увеличивается. Давление воздуха в датчике 11 понижается, что вызывает понижение давления в расширительных камерах 9 и 16. Так как в этом случае воздух из камеры 9 выходит только через регулируемый дроссель 10, а из- камеры 16 - через регулируемый дроссель

17 и обратный клапан 18, то скорость понижения давления в камере 9 ниже, чем в камере 16. Благодаря этому частота вращения возрастает быстрее, чем скорость подачи сверла, что снова обеспечивает оптимальное нагружение сверла.

Если нагрузка на сверле 6 достигает предельно допустимого значения, давление в датчике 11 возрастает настолько, что это вызывает срабатывание пневмореле 19, которое вьщает команду на промежуточный

вывод сверла из зоны резания для его охлаждения, выброса стружки и снятия внутренних напряжений.

Нспользование предлагаемого устройства, которое позволяет одновременно автоматически, воздействовать на скорость подачи и частоту вращения сверла, обеспечивает глубокое сверление на оптимальных режимах резания. Это повыщает производительность сверления за счет сокращения количества промежуточных выводов сверла из

зоны резания.

Формула изобретения

Устройство стабилизации крутящего момента при глубоком сверлении, содержащее систему управления приводами вращения сверла и подач, а также датчик крутящего момента, подключенный к напорной гидромагистрали, отличающееся тем, что, с целью S повыщения производительности обработки путем 9птимального нагружения сверла, система управления снабжена взаимодействующим с датчиком крутящего момента датчиком типа сопло-заслонка, подключенным к управляющей пневмомагистрали, в которую параллельно включены два регулируемых дросселя и две расширительные камеры, соединенные с дросселями золотникового типа, установленными в параллельных линиях напорной гидромагистрали, питающих соответственно приводы вращения сверла и подачи, а в управляющей пневмомагистрали установлены, параллельно регулируемым дросселям обратные клапаны, причем один из них установлен с возможностью ufiM ППИН.ИЧ них уСТаниьЛсН i; вилтил пи. Открывания внутрь относительно входа одной расширительной камеры, соединенной с дросселем золотникового типа, размещенным в линии, питающей привод подачи, а другой - с возможностью открывания наружу относительно входа другой ргсшЯрительной камеры. Источники информации, принятые во внимание при экспертизе 1 Авторское, свидетельство СССР № 479568, кл. В 23 В 47/00, опублик. 1973. 2. Аненков А. И., Вассерман М. С., Мищенко А. А. и Родионов Ю. Д. Глубокое сверление отверстий в стали 18х2НЧВА на ,ij,«.v-....-г агрегатном станке, «Металлорежущие станки и автоматические линии., М., НИИМАШ, 1975, с. И -Id.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления подачей по величине крутящего момента на сверле | 1980 |

|

SU904913A1 |

| ГИДРАВЛИЧЕСКИЙ ДАТЧИК | 2013 |

|

RU2538071C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОЙ ПОДАЧИ НА СТАНКАХ ГЛУБОКОГОСВЕРЛЕНИЯ | 1971 |

|

SU429927A1 |

| ПРИВОД АГРЕГАТНОЙ ГОЛОВКИ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1966 |

|

SU224260A1 |

| Устройство для автоматического управления циклом ступенчатой подачи на станках для глубокого сверления | 1959 |

|

SU124275A1 |

| Устройство для управления процессом глубокого сверления по величине крутящего момента | 1977 |

|

SU691249A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 1987 |

|

SU1512244A3 |

| Стенд для испытания гидравлических следящих систем прямолинейного движения | 1983 |

|

SU1174612A2 |

| Электрогидравлический усилитель мощности | 1990 |

|

SU1712678A1 |

fff

XWXN

X

/2

1

//

/7

Х

I ч I

W

4

/

Авторы

Даты

1982-04-07—Публикация

1980-08-27—Подача