Известны гидравлические датчики скорости измерения угловых и линейных скоростей, в корпусе которых размещен золотник, выполненный в виде плунжера, и втулка с винтовыми канавками встречного направления, при этом втулка золотника выполнена поворотной относительно корпуса и золотника, что обеспечивает сдвиг по фазе выходных сигналов (А.С. СССР №382000, МПКG01Р3/32, 1973 г.).

Недостаток известного устройства является возможность измерения лишь скорости передвижения рабочего органа оборудования, недостаточно высокая точность измерения скорости и значительные энергозатраты на вращение золотниковой пары.

Техническим результатом является возможность измерения кроме кинематического параметра движения рабочего органа скорости других кинематических параметров (величина перемещения и длина участка торможения при останове), а также силовых (силы и крутящие моменты гидродвигателей) и энергетических (потребляемая приводом мощность) параметров.

Технический результат достигается тем, что гидравлический датчик, включающий корпус с крышкой, содержит золотник, выполненный в виде имеющего прорези диска, установленного на валу, кинематически связанном с рабочим органом, и размещенный радиально по отношению к диску сопловой элемент.

Сопловой элемент включает корпус с расположенными в нем соплом, дросселем и датчиком давления.

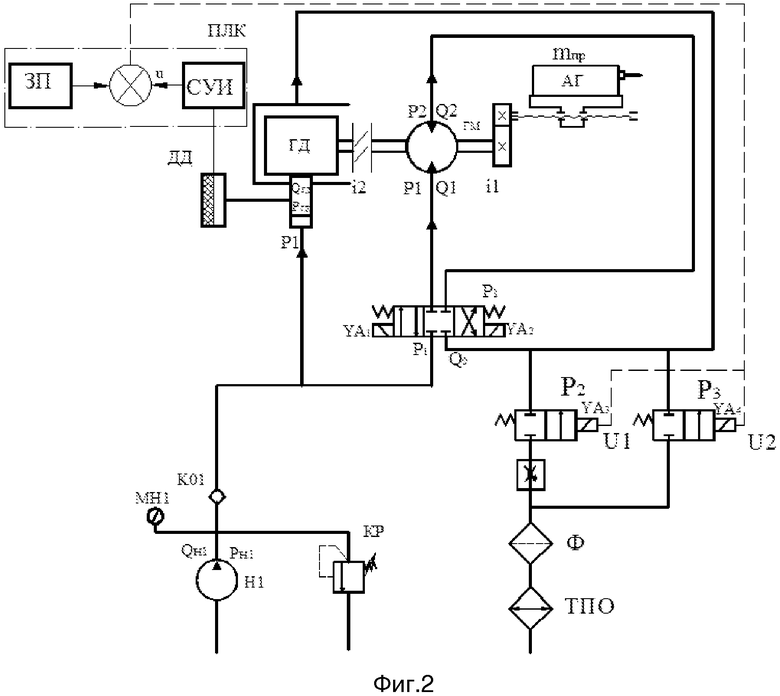

На фиг.1 представлен разрез общего вида предлагаемого датчика, где 1 - корпус датчика, 2 - крышка корпуса, 3 - диск с прорезями, 4 - вал датчика, 5 - корпус соплового элемента, 6 - сопло, 7 - дроссель, 8 - датчик давления.

Датчик работает следующим образом.

При перемещении рабочего органа оборудования кинетическая энергия поступательного движения рабочего органа оборудования преобразуется во вращательное движение диска. Подводимая к сопловому элементу датчика рабочая жидкость из напорной полости гидродвигателя попадает через дроссель (7) в корпус (5) соплового элемента и затем через сопло (6) попадает в полость корпуса (1) датчика. При вращении диска (3) его прорези прерывают поток рабочей жидкости, вытекающей из сопла, что приводит к изменению давления между соплом и дросселем, которое регистрируется датчиком (8). При этом датчик преобразует давление рабочей жидкости, подводимой от напорной полости гидродвигателя, в дискретные электрические сигналы, направляемые в систему управления приводом.

Ниже приведен пример применения датчика для контроля параметров процесса сверления отверстий в деталях с использованием автоматизированного привода подачи сверла.

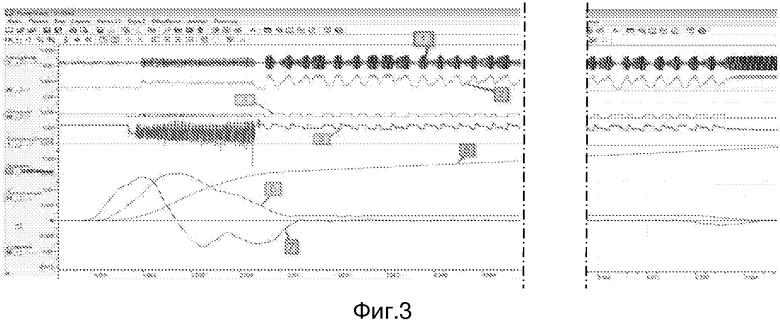

На фиг.2 представлена принципиальная гидрокинематическая схема привода для подачи сверла агрегатной головки, где АГ - агрегатная головка, Н - насос, МН - манометр, УА - электромагнит, ЗП - задатчик перемещения, Ф - фильтр, ГМ - гидромотор, ПЛК - http://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%BE%D0%B3%D1%80%D0%B0%D0%BC%D0%BC%D0%B8%D1%80%D1%83%D0%B5%D0%BC%D1%8B%D0%B9_%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B9_%D0%BA%D0%BE%D0%BD%D1%82%D1%80%D0%BE%D0%BB%D0%BB%D0%B5%D1%80" \t "_blank, СУИ - система управления информацией, ДД - датчик давления, Р1, Р2, Р3 - распределители.

Привод подачи сверла с использованием датчика работает следующим образом.

Поворотный диск (3) гидравлического датчика (фиг.1) кинематически связан с валом гидромотора с передаточным отношением i2. Гидромотор обеспечивает перемещение агрегатной головки через кинематическую цепь, состоящую из зубчатой передачи с передаточным отношением i1 и передачи винт-гайка с шагом винта tв.

После запуска насоса Н рабочая жидкость поступает к распределителю Р1 и к гидравлическому датчику. При включении электромагнитов УА5 и УА4 распределителей Р2 и Р3 происходит быстрый подвод агрегатной головки в рабочую зону станка. Поступательное движение агрегатной головки преобразуется во вращательное движение диска (3) гидравлического датчика.

Рабочая жидкость через дроссель (7) гидравлического датчика поступает в корпус соплового элемента (5) (фиг.1). При вращении диска (3) его прорези прерывают поток рабочей жидкости, вытекающей из сопла (6), что приводит к изменению давления P* 1 между соплом (6) и дросселем (7), которое регистрируется датчиком давления (8). При этом датчик преобразует давление P* 1 рабочей жидкости, подводимой от напорной полости гидромотора, в дискретные электрические сигналы, направляемые в систему управления приводом.

Таким образом, выходные сигналы датчика (8) формируют импульсные сигналы с частотой, зависящей от скорости вращения диска (3) или движения агрегатной головки. Количество импульсов определяет перемещение агрегатной головки. Последовательным дифференцированием перемещения по времени определяют скорость и ускорение агрегатной головки. Расход жидкости гидромотора с учетом объемной потери определяется по скорости его движения и рабочего объема qГМ гидромотора.

С помощью ПЛК в заданной координате перемещения агрегатной головки выключается электромагнит УА4, закрывается распределитель Р2, происходит замедление движения до рабочей подачи агрегатной головки.

В конце сверления по команде ПЛК включается электромагнит УА3, распределитель Р3 перекрывает слив, обеспечивая останов агрегатной головки. По команде ПЛК отключаются электромагниты УА3 и УА4 распределителей Р2 и Р3. Агрегатная головка возвращается в исходное положение.

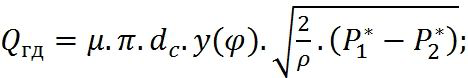

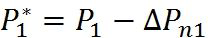

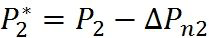

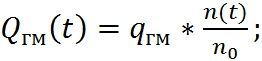

Расход через гидравлический датчик  определяется по формуле:

определяется по формуле:

(1)

(1)

где  - коэффициент расхода элемента сопла - заслонка, образуемого соплом (6) и прорезями диска (3);

- коэффициент расхода элемента сопла - заслонка, образуемого соплом (6) и прорезями диска (3);

- плотность рабочей жидкости, кг/м3;

- плотность рабочей жидкости, кг/м3;

dc - диаметр сопла, М;

у - расстояние между соплом и диском, М;

- давление между соплом и дросселем, МПа;

- давление между соплом и дросселем, МПа;

- давление на сливе гидромотора, МПа;

- давление на сливе гидромотора, МПа;

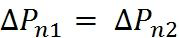

- местные потери давления в напорной и сливной линиях датчика и перепад давления

- местные потери давления в напорной и сливной линиях датчика и перепад давления  =

= .

.

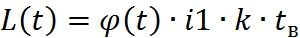

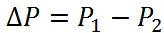

Использованием быстродействующего счетчика импульсов ПЛК определяется точное количество импульса n(t), изменение перепада давления  . Угол поворота вала гидромотора и перемещение агрегатной головки определяются по формулам:

. Угол поворота вала гидромотора и перемещение агрегатной головки определяются по формулам:

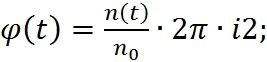

(2)

(2)

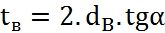

; (3)

; (3)

где n(t) -количество импульс давления;

n0 -количество зубьев модулятора;

- шаг винта;

- шаг винта;

dB - диаметр винта, м;

α - угол наклона резьбы, град;

L-перемещение агрегатной головки, м;

- угол поворота вала гидромотора, град;

- угол поворота вала гидромотора, град;

i2 - передаточное отношение между валом гидравлического датчика и валом гидромотора;

i1 - передаточное отношение кинематической цепи от вала гидромотора до агрегатной головки.

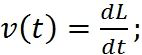

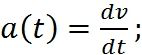

Скорость и ускорение перемещения агрегатной головки определяют последовательным дифференцированием перемещения по времени по следующим формулам, реализуемым под программой ПЛК:

(4)

(4)

(5)

(5)

где  - скорость перемещения агрегатной головки;

- скорость перемещения агрегатной головки;

a - ускорение перемещения агрегатной головки.

Расход через гидромотор определяется по формуле:

определяется по формуле:

(6)

(6)

где qгм - рабочий объем гидромотора, м3.

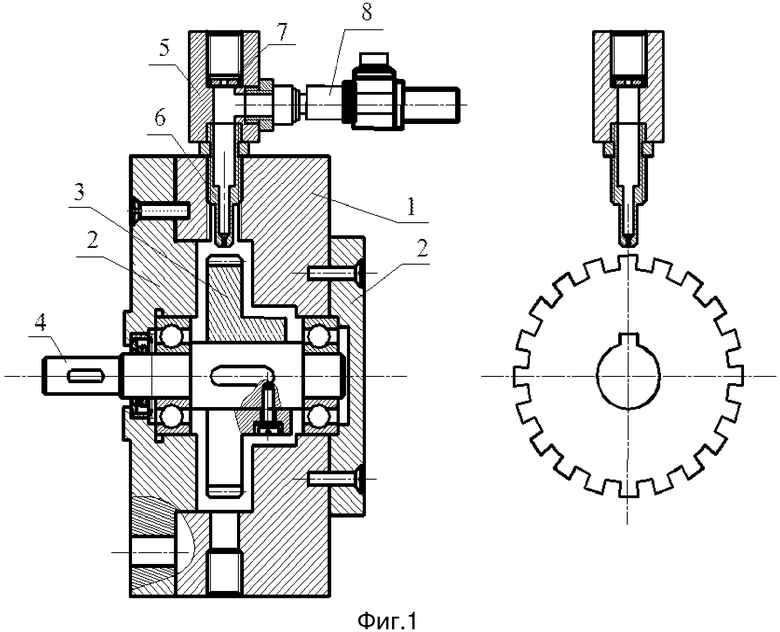

На фиг.3 представлена осциллограмма процесса сверления отверстия с параметрами, измеряемыми гидравлическим датчиком в реальном времени, где 1- сигнал от расходомера, 2 - расход, 3 - давление от гидравлического датчика, 4 - импульсный сигнал, 5 - перемещение, 6 - скорость, 7- ускорение.

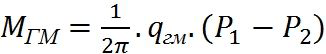

Крутящий момент вала гидромотора определяется по формуле

определяется по формуле

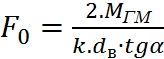

; (7) Осевая сила

; (7) Осевая сила определяется по формуле:

определяется по формуле:

(8)

(8)

Сигнал с датчика давления (8) гидравлического датчика передает информацию об изменении перепада давлений на гидромоторе  =

= , и количестве импульсов n(t) в ПЛК.

, и количестве импульсов n(t) в ПЛК.

Таким образом, использование гидравлического датчика и ПЛК обеспечивает возможность измерения кроме кинематического параметра движения рабочего органа скорости других кинематических параметров (величина перемещения и длина участка торможения при останове), а также силовых (силы и крутящие моменты гидродвигателей) и энергетических (потребляемая приводом мощность) параметров в реальном времени и пространстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор линейной плотности ленты | 1977 |

|

SU659654A1 |

| Устройство для отсыпки грунта | 1988 |

|

SU1555439A1 |

| Разьбонарезное устройство | 1987 |

|

SU1484497A2 |

| Кабелеукладочная машина | 1981 |

|

SU1033660A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПУЛЬСАТОРНОЙ ПОДАЧИ ЛЕСОПИЛЬНОЙ РАМЫ | 1992 |

|

RU2096169C1 |

| ОБЪЕМНЫЙ ГИДРОПРИВОД ДЛЯ ЗАПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2133871C1 |

| Устройство для подводной очистки объекта от обрастаний | 1990 |

|

SU1759724A1 |

| СПОСОБ РЕКУПЕРАЦИИ ЭНЕРГИИ ГИДРОПРИВОДА ПОВОРОТНОЙ ПЛАТФОРМЫ ЭКСКАВАТОРА | 2016 |

|

RU2618154C1 |

| Гидравлическая система | 1989 |

|

SU1716204A1 |

| Пневматический датчик слежения за краем материала на швейном полуавтомате | 1978 |

|

SU749958A1 |

Изобретение относится к области машиностроения, в частности к приборам измерения (датчикам) кинематических, силовых и энергетических параметров (скорость, ускорение, расход, момент или сила нагрузки) гидропривода, и может быть использовано в системах приводов автоматизированного технологического оборудования, например в металлообрабатывающем оборудовании, робототехнике и др. Заявленный гидравлический датчик включает корпус с крышкой, при этом содержит золотник, выполненный в виде имеющего прорези диска, установленного на валу, кинематически связанном с рабочим органом, и размещенный радиально по отношению к диску сопловой элемент. Техническим результатом является возможность измерения кроме кинематического параметра движения рабочего органа скорости других кинематических параметров (величина перемещения и длина участка торможения при останове), а также силовых (силы и крутящие моменты гидродвигателей) и энергетических (потребляемая приводом мощность) параметров. 1 з.п. ф-лы, 3 ил.

1. Гидравлический датчик, включающий корпус с крышкой, отличающийся тем, что содержит золотник, выполненный в виде имеющего прорези диска, установленного на валу, кинематически связанном с рабочим органом, и размещенный радиально по отношению к диску сопловой элемент.

2. Гидравлический датчик по п.1, отличающийся тем, что сопловой элемент включает корпус с расположенными в нем соплом, дросселем и датчиком давления.

| 0 |

|

SU382000A1 | |

| WO 1997009517 A1 13.03.1997 | |||

| Гидравлический датчик угловой скорости | 1974 |

|

SU662862A1 |

Авторы

Даты

2015-01-10—Публикация

2013-06-07—Подача