(54) СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2753482C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| Штамп для объемной штамповки | 1980 |

|

SU889259A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| Штамп для объемной штамповки поковок с переменным сечением | 1991 |

|

SU1766567A1 |

| Инструмент для молотовой штамповки | 1981 |

|

SU986569A1 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

Изобретение относится к эпектро. физическим методам обработки, в частности к электроискровому леги- ; рованию (ЗИЛ) штампов объемной штамповки, и может быть использовано в инструментально-штамповом производстве.

Известен способ электроискрового легирования штампов объемной повки вибрирующим электродом, при котором осуществляется равномерная упрочняющая обработка гравюры штампа ЧОднако такая обработка участков

рабочей поверхности штампа ведется без учета направления пластического течения металла в процессе штамповки и не обеспечивает качественного фор «1рования поковки.

Это объясняется тем, что образующаяся в процессе ЭИЛ шероховатость на обрабатываемой поверхности обусловливает увеличение сил контактного трения. При этом возрастает сопоо.тивление деформированию и ухудшает ся течение металла, особенно в труднозаполняемые участки гравюры.

В этом случае качественное оформление поковки обеспечивают за счет увеличения объемов металла, вытекающего в облой т.е. за счет увеличения усилий подпора ,j таким образом возрастает оёщее потребное усилие деформирования, что влечет за собой

10 повышенный износ гравюры штампа.

Целью изобретения является улучшение условий формообразования покОвки в процессе штамповки.

Эта цель достигается тем, что леtsгирование ведут с учетом направления пластического течения штампуемого металла в два приема: на обрабатываемые поверхности труднозаполняемых участков гравюры штампа упрочняющие

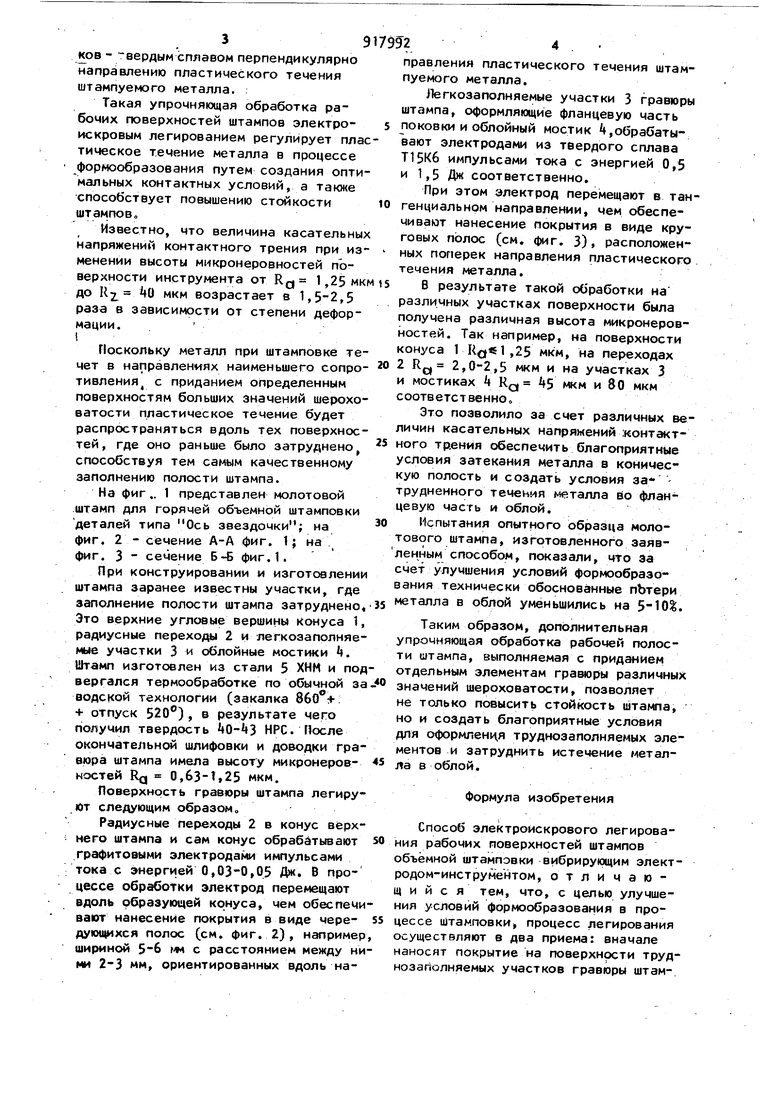

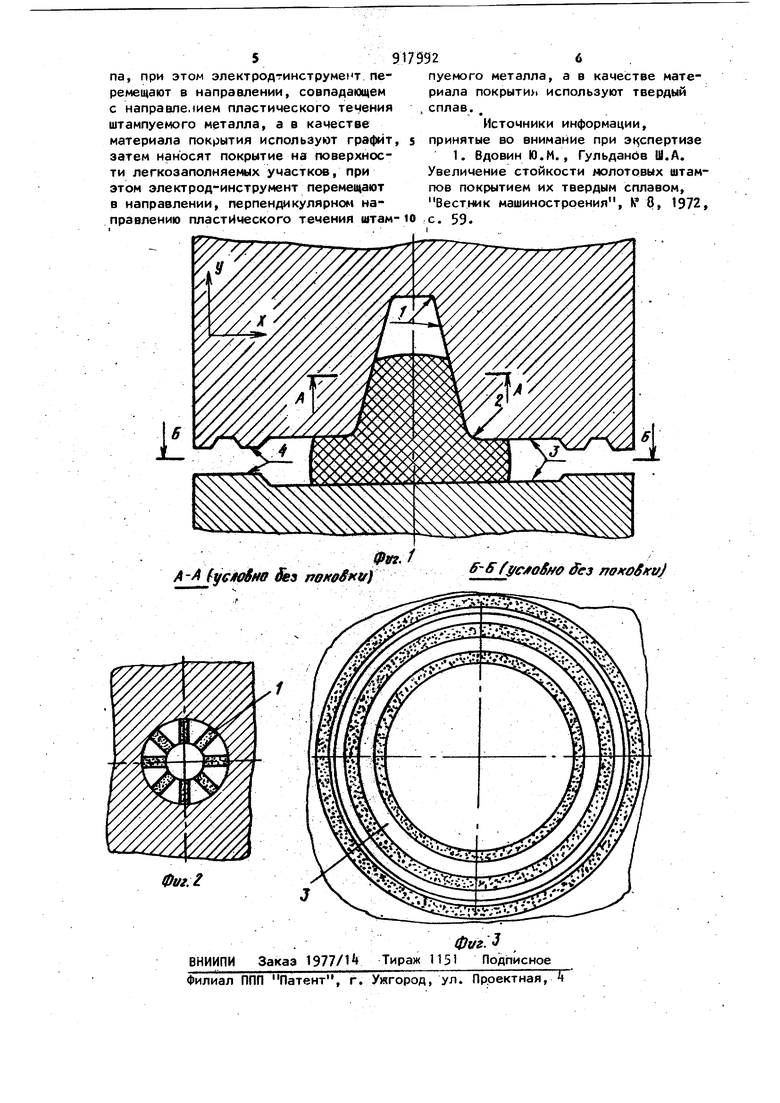

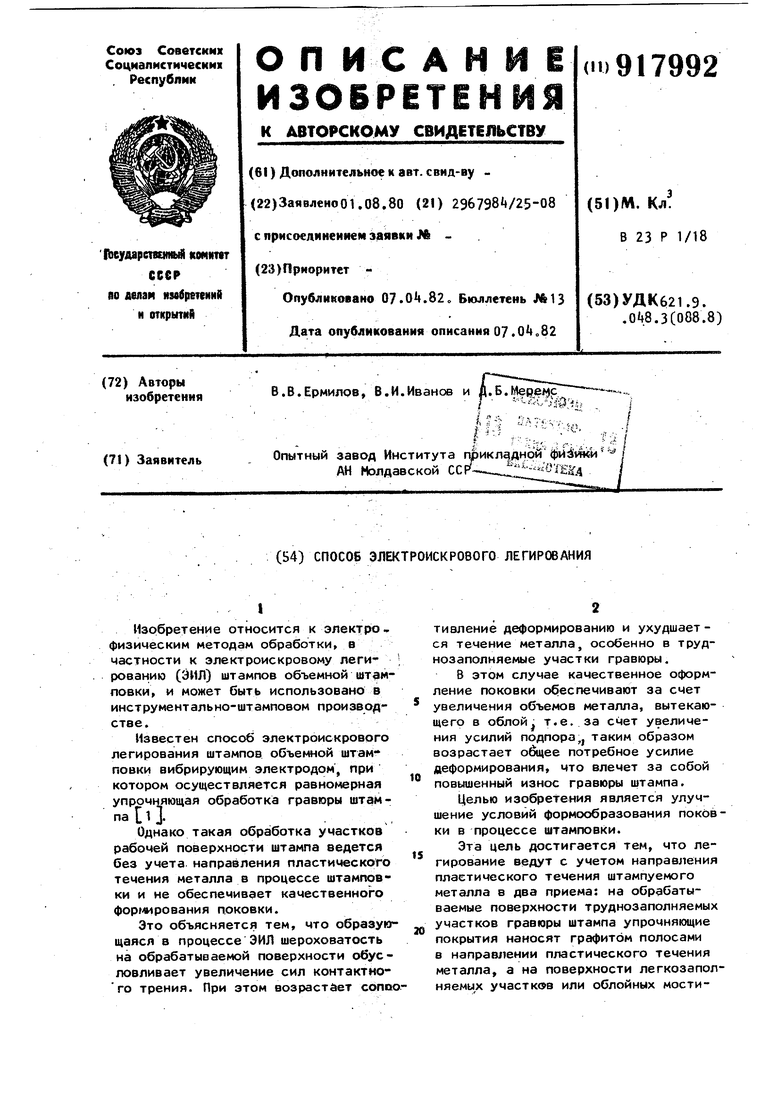

30 покрытия наносят графитом полосами в направлении пластического течения металла, а на поверхности легкозаполняемых участков или облойных мости39ков - -вердым сплавом перпендикулярно направлению пластического течения штампуемого металла. Такая упрочняющая обработка рабочих поверхностей штампов электроискровым легированием регулирует плас тическое течение металла в процессе формообразования путем создания оптимальных контактных условий, а также способствует повышению стойкости штампов. Известно, что величина касательных напряжений контактного трения при изменении высоты микронеровностей поверхности инструмента от Rg 1,25 мкм до R АО мкм возрастает в 1,5-2,5 раза в зависимости от степени деформации. Поскольку металл при штамповке течет в направлениях наименьшего сопротивления с приданием определенным поверхностям больших значений шероховатости пластическое течение будет распространяться вдоль тех поверхностей, где оно раньше было затруднено, способствуя тем самым качественному заполнению полости штампа. На фиг.. 1 представлен молотовой штамп для горячей объемной штамповки деталей типа Ось звездочки ; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - сечение Б-Б фиг.1. При конструировании и изготовлении штампа заранее известны участки, где заполнение полости штампа затруднено, Это верхние угловые вершины конуса 1, радиусные переходы 2 и легкозаполняемые участки 3 и облойные мостики 4. Штамп изготовлен из стали 5 ХНМ и под вергался термообработке по обычной за водсной технологии (закалка 860 . + отпуск 520) , в результате чего получил твердость 40-43 НРС.После окончательной шлифовки и доводки гра вюра штампа имела высоту микронеровностей Rq 0,63-Т,25 мкм. Поверхность гравюры штампа легиру ют следующим образом. Радиусные переходы 2 в конус верх него штампа и сам конус обрабатывают графитовыми электродами импульсами тока с энергией 0,03-0,05 Дж, В процессе обработки электрод перемещают вдоль о&разую{ц&Л конуса, чем обеспеч вают нанесение покрытия в виде чередующихся полос (см. фиг. 2), наприме шириной 5-6 « с расстоянием между н ни 2-3 мм, ориентированных вдоль на2правления пластического течения штампуемого металла. )1егкозаполняемые участки 3 гравюры штампа, оформляющие фланцевую часть роковки иоблойный мостик ,обрабаты вают электродами из твердого сплава Т15К6 импульсами тока с энергией 0,5 и 1,5 Дж соответственно. При этом электрод перемещают в тангенциальном направлении, чем обеспечивают нанесение покрытия в виде круговых полос (см. фиг. 3), расположенных поперек направления пластического течения металла. В результате такой обработки на различных участках поверхности была получена различная высота микронеровностей. Так например, на поверхности конуса 1 Rcf«1,25 мкм, на переходах а 2,0-2,5 мкм и на участках 3 и мостиках 4 RQ 45 мкм и 80 мкм соответственно. Это позволило за счет различных величин ка с ат ел ь ных на пр яжений :конт ак т ного тр.енйя обеспечить благоприятные условия затекания металла в коническую полость и создать условия за трудненного течения металла во фланцевую часть и облой. Испытания опытного образца молотового штампа, изготовленного заявленным способом, показали, что за счет улучшения условий формообразо вания технически обоснованные пЪтери металла в облой уменьшились на 510. Таким образом, дополнительная упрочняющая обработка рабочей полости штампа, выполняемая с приданием отдельным элементам гравюры различных значений шероховатости, позволяет не только повысить стойкость uiTaf ia, но и создать благоприятные условия для оформлени,я труднозаполняемых элементов и затруднить истечение металда а облой. Формула изобретения Способ электроискрового легирования рабочих поверхностей штампов объёмной штамповки вибрирующим электродом-инструментом, отличающийся тем, что, с целью улучшения условий формообразования в процессе штамповки, процесс легирования осуществляют в два приема: вначале наносят покрытие на поверхности труднозаполняемых участков гравюры штам

Авторы

Даты

1982-04-07—Публикация

1980-08-01—Подача