1

Изобретение относится к станкостроению и предназначено для использования преимущественно при глубоком сверлении от верстий малого диаметра.

Известны способы управления силовыми головками, при которых в процессе обработки осуществляют активный контроль величины нагрузки на инструменте и по получении сигнала о перехрузке производят быстрый отвод инструмента с последующим его возвратом и продолжением рабочего цикла.

По известным способам быстрые перемещения (отвед-подвод) инструмента и его рабочую подачу осуществляют одним и тем же рабочим органом - пинолью силовой головки, переключаемой в соответствующие моменты с рабочей подачи на быстрые перемещения.

При этом переход с быстрого подвода на рабочую подачу производят с помощью путевых золотников, датчиков положения и т.п Однако, в силу их нестабильности, для нормальной работы предусматривают определенные недоходы (упреждения) пиноли с

режущим инструментом до положения, предшествовавшего моменту отвода. Поскольку недоходы инструмент проходит на рабочей подаче, наблюдаются значительные потери времени, и, следовательно, производительности.

Цель изобретения - устранение указанного недостатка, т.е. повышение производительности обработки путем возврата инструмента в положение, предшествовавшее моменту отвода.

Это достигается тем, что по предлагаемому способу перед быстрым отводом про изводят размыкание цепи рабочей подачи инструмента и фиксирование ее элементов относительно корпуса головки, а по окончании быстрого подвода цепь рабочей подачи расфиксировывают и замыкают, при этом быстрый подвод осуществляют на жес1 кий упор.

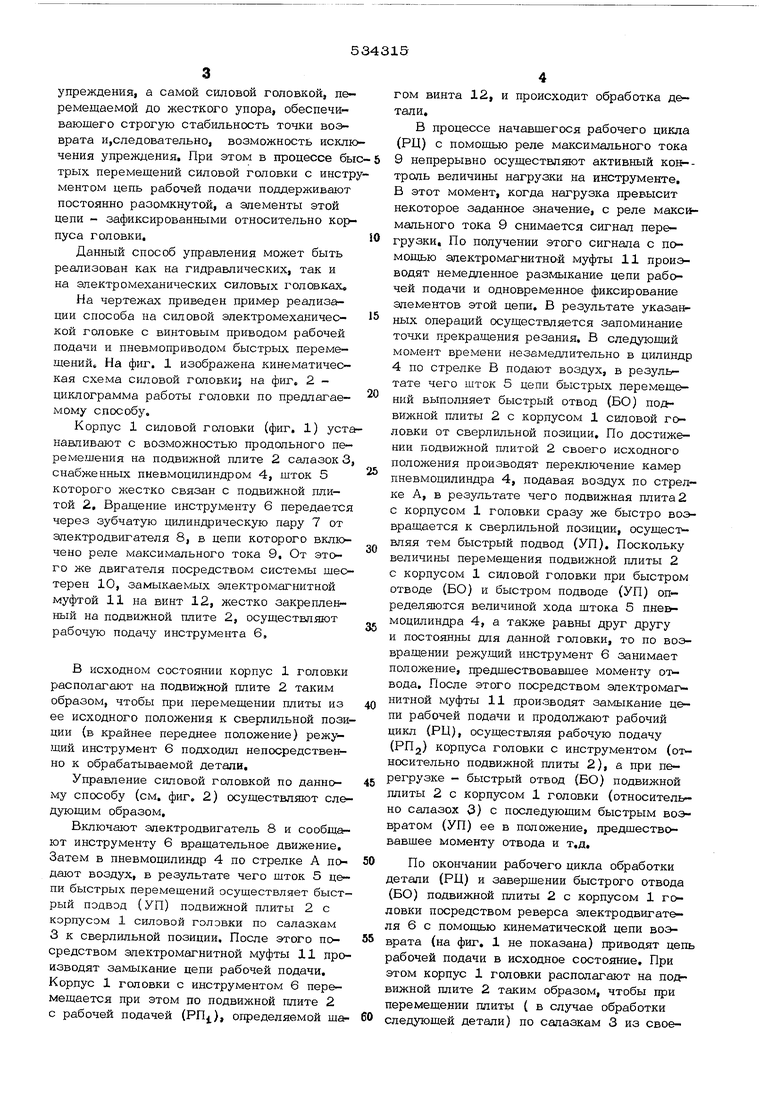

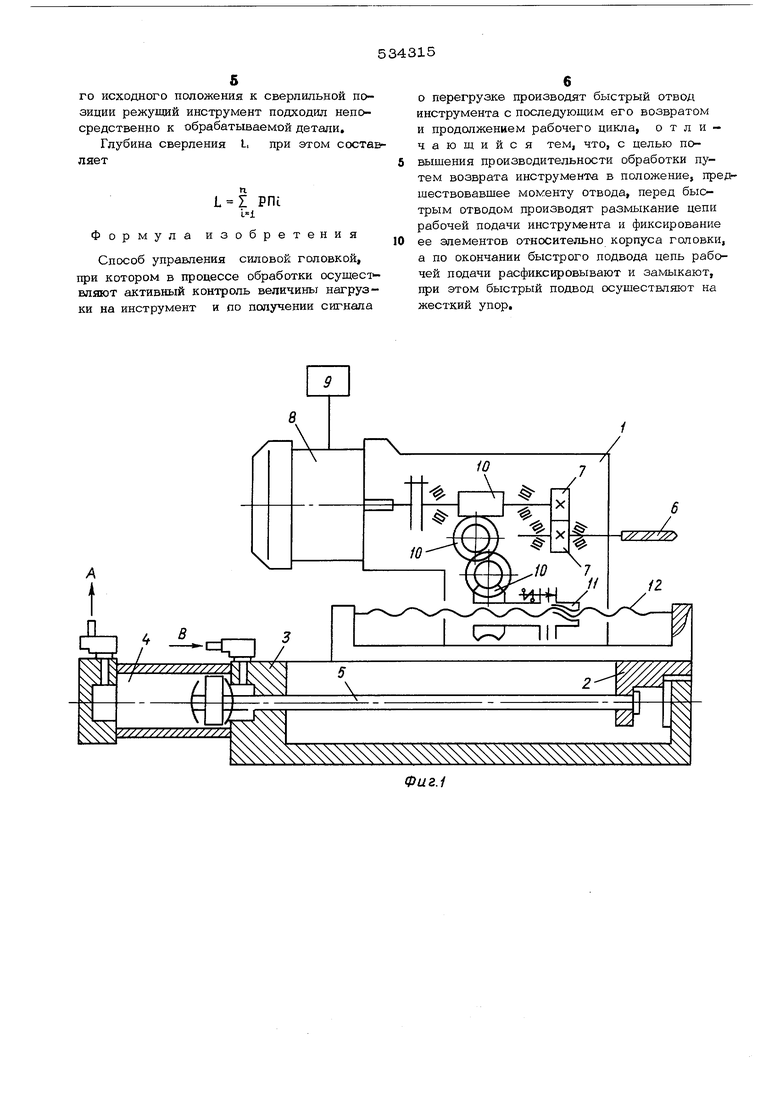

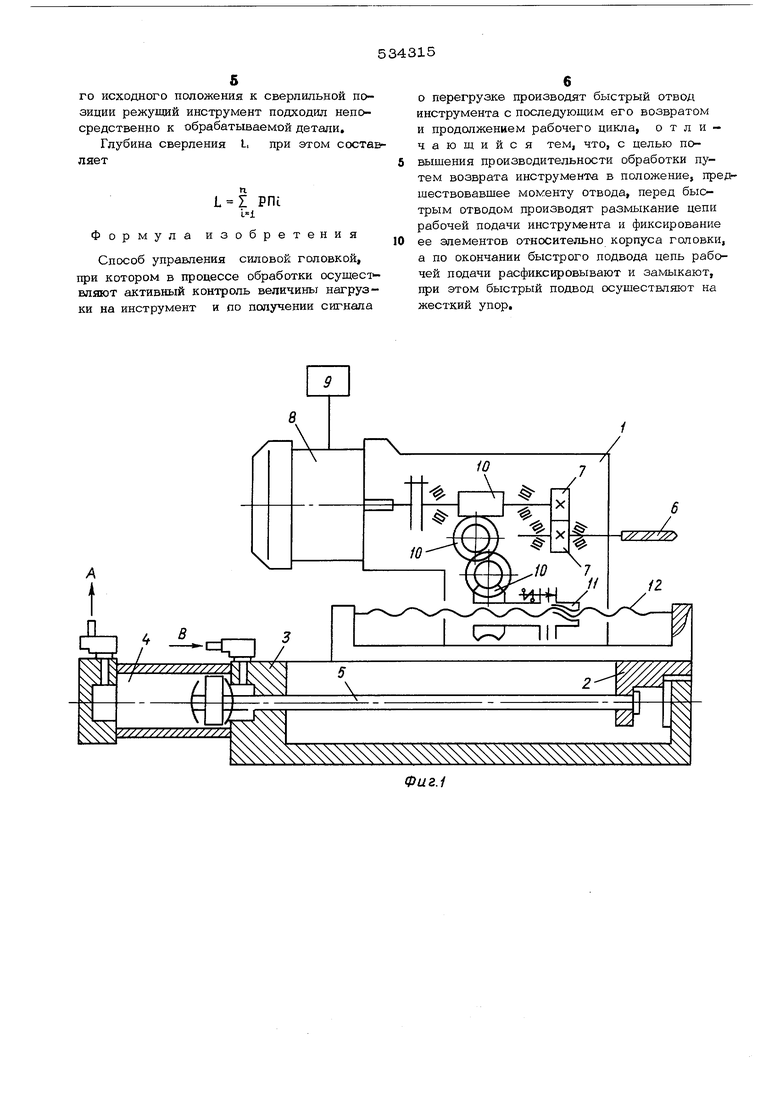

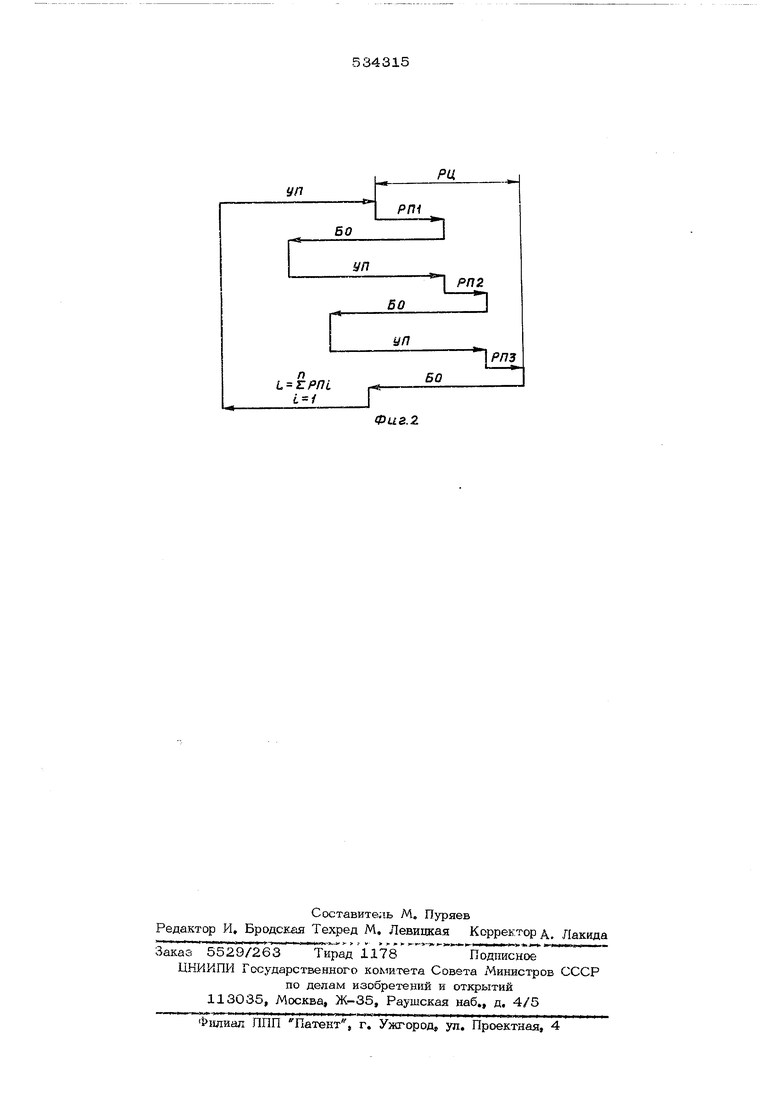

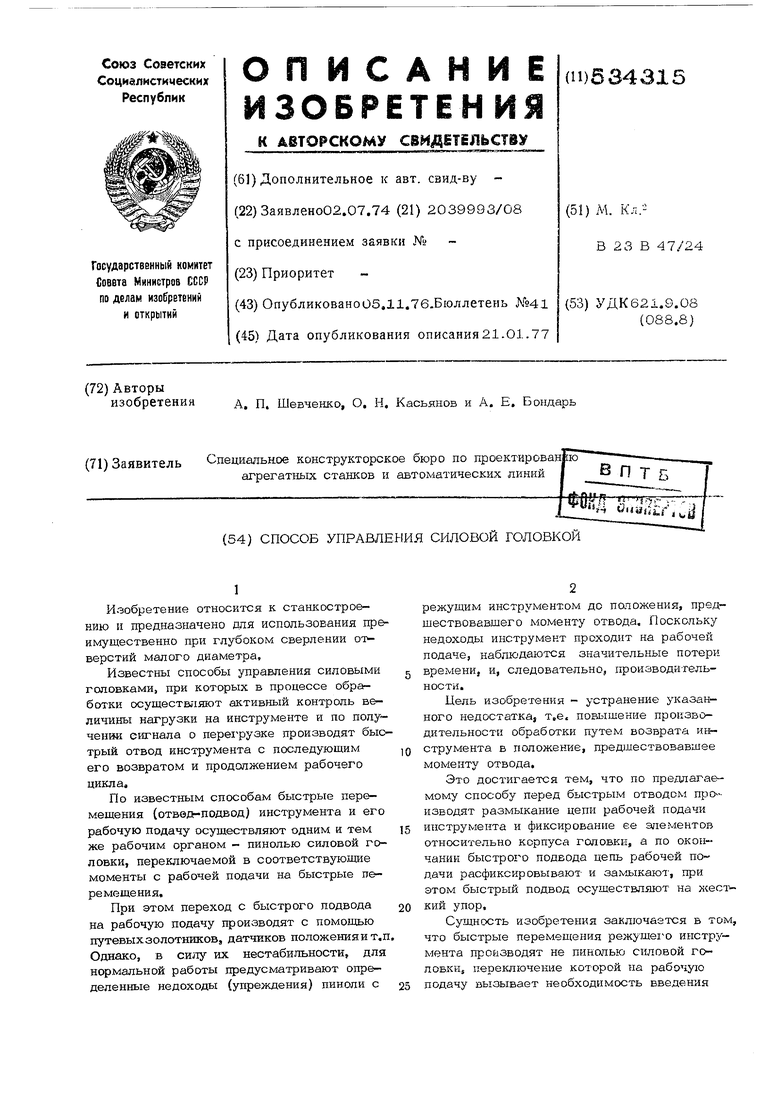

Сущность изобретения заключается в том что быстрые перемещения режуше1 о инстр - мента производят не пинолью силовой головки, переключение которой па рабочую подачу вызывает необходимость введения упреждения а самой силовой головкой, перемещаемой до жесткого упора, обеспечивающего строгую стабильность точки возврата и,следовательно, возможность исклю чения упреждения. При этом в процессе бы трых перемещений силовой головки с инстр ментом цепь рабочей подачи поддерживают постоянно разомкнутой, а элементы этой цепи - зафиксированными относительно корпуса головки. Данный способ управления может быть реализован как на гидравлических, так и на электромеханических силовых головках, На чертежах приведен пример реализации способа на силовой электромеханической головке с винтовым приводом рабочей подачи и пневмоприводом быстрых перемещений. На фиг. 1 изображена кинематическая схема силовой головки; на фиг. 2 циклограмма работы головки по предлагаемому способу. Корпус 1 силовой головки (фиг. 1) уст навливают с возможностью продольного перемещения на подвижной плите 2 салазок 3 снабженных пневмоцилиндром 4, шток 5 которого жестко связан с подвижной плитой 2, Вращение инструменту 6 передается через зубчатую цилиндрическую пару 7 от электродвигателя 8, в цепи которого включено реле максимального тока 9, От этого же двигателя посредством системы шестерен 10, замыкаемых электромагнитной муфтой 11 на винт 12, жестко закрепленный на подвижной плите 2, осуществляют рабочую подачу инструмента 6, В исходном состоянии корпус 1 головки располагают на подвижной плите 2 таким образом, чтобы при перемещении плиты из ее исходного положения к сверлильной пози ции (в крайнее переднее положение) режущий инструмент 6 подходил непосредственно к обрабатываемой детали. Управление силовой головкой по данному способу (см. фиг. 2) осуществляют сле дующим образом. Включают электродвигатель 8 и сообщаг ют инструменту 6 вращательное движение. Затем в пневмоцилиндр 4 по стрелке А подают воздух, в результате чего щток 5 цепи быстрых перемещений осуществляет быст рый подвод (УП) подвижной плиты 2 с корпусом 1 силовой головки по салазкам 3 к сверлильной позиции. После этого посредством электромагнитной муфты 11 про изводят замыкание цепи рабочей подачи. Корпус 1 головки с инструментом 6 перемещается при этом по подвижной плите 2 с рабочей подачей (РП), определяемой ша гом винта 12, и происходит обработка детали, В процессе начавщегося рабочего цикла (РЦ) с помощью реле максимального тока 9 непрерывно осуществляют активный кон-троль величины нагрузки на инструменте. В этот момент, когда нагрузка превысит некоторое заданное значение, с реле максимального тока 9 снимается сигнал перегрузки. По получении этого сигнала с помощью зиектромагнитнОй муфты 11 производят немедленное размыкание цепи рабочей подачи и одновременное фиксирование элементов этой цепи. В результате указанных операций осуществляется запоминание точки прекращения резания. В следующий момент времени незамедлительно в цилиндр 4 по стрелке В подают воздух, в результате чего шток 5 цепи быстрых перемещений выполняет быстрый отвод (БО) иоргвижной плиты 2 с корпусом 1 силовой головки от сверлильной позиции. По достижении подвижной плитой 2 своего исходного положения производят переключение камер пневмоцилиндра 4, подавая воздух по стрелке А, в результате чего подвижная плита 2 с корпусом 1 головки сразу же быстро возвращается к сверлильной позиции, осуществляя тем быстрый подвод (УП). Поскольку величины перемещения подвижной плиты 2 с корпусом 1 силовой головки при быстром отводе (ВО) и быстром подводе (УП) определяются величиной хода штока 5 пневмоцилиндра 4, а также равны друг другу и постоянны для данной головки, то по возвращении режущий инструмент 6 занимает положение, предшествовавшее моменту от вода. После этого посредством электромагнитной муфты 11 производят замыкание цепи рабочей подачи и продолжают рабочий цикл (РЦ), осуществляя рабочую подачу (РПз) корпуса головки с инструментом (относительно подвижной плиты 2), а при перегрузке - быстрый отвод (БО) подвижной плиты 2 с корпусом 1 головки (относительно салазох 3) с последующим быстрым воэвратом (УП) ее в положение, предшествовавшее моменту отвода и т.д. По окончании рабочего цикла обработки детали (РЦ) и завершении быстрого отвода (БО) подвижной плиты 2 с корпусом 1 головки посредством реверса электродвигателя 6 с помощью кинематической цепи возврата (на фиг. 1 не показана) приводят цепь рабочей подачи в исходное состояние. При этом корпус 1 головки располагают на подвижной плите 2 таким образом, чтобы при перемещении плиты ( в случае обработки следующей детали) по салазкам 3 из своего исходного положения к сверлильной позиции режущий инструмент подходил непосредственно к обрабатываемой детали. Глубина сверления 1, при этом состав ляет L I Pni Формула изобретения Способ управления силовой головкой, при котором в процессе обработки осущес вляют активный контроль величины нагрузки на инструмент и по получении сигнала о перегрузке производят быстрый отвод инструмента с последующим его возвратом и продолжением рабочего цикла, отличающийся тем, что, с целью повыщения производительности обработки путем возврата инструмента в положение, предшествовавшее моменту отвода, перед быстрым отводом производят размыкание цепи рабочей подачи инструмента и фиксирование ее элементов относительно корпуса головки, а по окончании быстрого подвода цепь рабочей подачи расфиксировывают и замыкают, при этом быстрый подвод осуществляют на жесткий упор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к сверлильному станку для управления ступенчатым сверлением | 1979 |

|

SU937113A1 |

| Силовая головка | 1974 |

|

SU546461A1 |

| Сверлильный станок для неметаллических материалов | 1986 |

|

SU1433826A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Привод подачи шпиндельной головки сверлильного станка | 1990 |

|

SU1784007A3 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Сверлильная головка | 1986 |

|

SU1313584A1 |

| ГИДРАВЛИЧЕСКАЯ ГОЛОВКА | 1991 |

|

RU2090785C1 |

| Сверлильная головка | 1983 |

|

SU1131606A1 |

| Устройство для управления перемещением узла металлорежущего станка | 1980 |

|

SU918023A1 |

УП

БО

п L Epni

t /

ЧБО

Фиг.2

Авторы

Даты

1976-11-05—Публикация

1974-07-02—Подача