(54) СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123419C1 |

| Устройство для вибрационной обработки деталей | 1981 |

|

SU1039699A1 |

| Устройство для обработки длинномерных сложнопрофильных поверхностей | 1981 |

|

SU1042964A1 |

| Вибрационная установка для обработки крупногабаритных деталей | 1979 |

|

SU872217A1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕЛКИХ ДЕТАЛЕЙ | 1991 |

|

RU2036774C1 |

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218262C1 |

| Вибромашина для обработки поверхности длинномерных изделий | 1980 |

|

SU944887A1 |

| Устройство для вибрационной обработки | 1980 |

|

SU921806A1 |

| СПОСОБ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2007 |

|

RU2342243C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2113968C1 |

Изобретение относится к машиностроению и может быть использовано дпя обработки длинномерных деталей гранулированно-порошкообразной абразивнополирующей массой с целью снятия наружных заусенцев и других дефектов, а также шлифования и полирования наружных поверхностей.

Известен способ вибрационной обработки длинномерных деталей, пропускаемых через заполнение обрабатывающей средой рабочие камеры, жестко закрепленные на общей получающей колебания от вибропривода платформе и сообщающиеся рабочими полостями пос-редством эластичной оболочки ГИ.

Недостатком известного способа является его сложность, обусловленная необходимостью использования громоздкой системы рециркуляции обрабатывгиощей среды.

Целью изобретения является ynpotoeние процесса обработки.

Цель достигается тем, что посредине эластичной оболочки размещают .с возможностью перемещения вдоль детали посредством деформации оболочки выполненную.в сечении эквидистантирй профилю обрабатываемой детали вставку,, а платформе сообщают колебания вдоль

направления перемещения детали с амплитудой, превьшгиощей максимальную величину хода вставки.

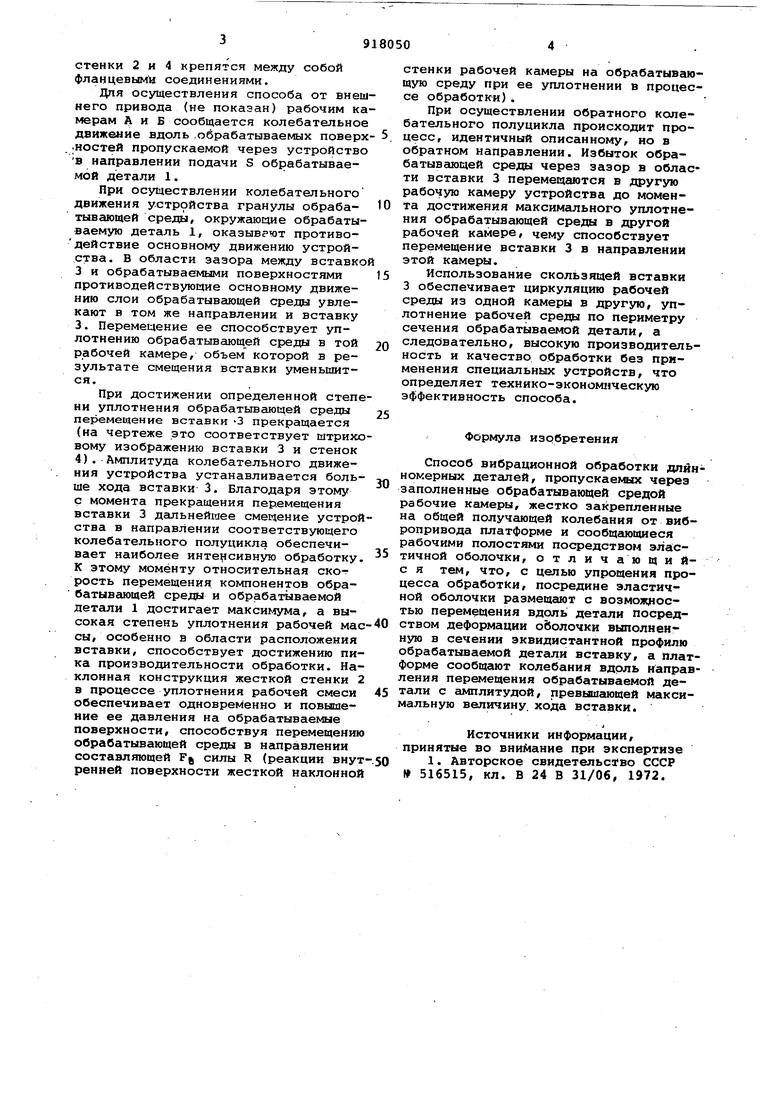

На чертеже схематично представлено устройство для реализации предлагаемого способа.

Устройство содержит две жестко соединенные между собой общей платформой рабочие камеры А и Б, через

10 которые пропущена обрабатываемая деталь 1; камере: загружают на 80-90% гранулировано-порошкообразной абразивно-полирующей массой через отверстия в жестких наклонных стенках 2

15 рабочих камер, которые закрываются крынками (на чертеже не-показаны). Между рабочими камерами А и Б расположена вставка 3 с прикрепленными к ней наклонными стенками 4, выполнен20ными из эластичного материала, например резины. Вставка 3 охватывает обрабатываемую деталь 1 с зазором, который не меньше средней величины грануляции рабочей среды, и выполнена (с повторением профиля обрабатываемой детали 1) из мягкого метгилла, например алюминия. Заглушки торцовых отверстий устройства выполнены с прорезями, повторяющими профиль обрабатываемой детали, а наклонные

стенки 2 и 4 крепятся между собой фланцевыми соединениями.

Для осуществления способа от внешнего привода (не показан) рабочим камерам и Б сообщается колебательное движение вдоль .обрабатываемых поверх.ностей пропускаемой через устройство В направлении подачи S обрабатываемой детали 1.

При осуществлении колебательного движения устройства гранулы обрабатываюцей среды, окружающие обрабатываемую деталь 1, оказыврвдт противодействие основному движению устрой.ства. В области зазора между вставкой 3 и обрабатываемыми поверхностями противодействующие основному движению слои обрабатывающей среды увлекают в том же направлении и вставку 3. Перемещение ее способствует уплотнению обрабатывающей среды в той рабочей камере, объем которой в результате смещения вставки уменьшится.

При достижении определенной степени уплотнения обрабатывающей среды перемещение вставки 3 прекращается (на чертеже это соответствует штриховому изображению вставки 3 и стенок 4). Амплитуда колебательного движения устройства устанавливается больше хода вставки 3. Благодаря этому с момента прекращения перемещения вставки 3 дальнейшее смещение устройства в направлении соответствующего колебательного полуцикла обеспечивает наиболее инте сивную обработку. К этому моменту относительная ско-;рость перемещения компонентов обрабатывающей среды и обрабатываемой детали 1 достигает максимума, а высокая степень уплотнения рабочей мае сы, особенно в области расположения вставки, способствует достижению пика производительности обработки. Наклонная конструкция жесткой стенки 2 в процессе уплотнения рабочей смеси обеспечивает одновременно и повышение ее давления на обрабатываемые поверхности, способствуя перемещению обрабатывающей среды в направлении составляющей Fj силы R (реакции внут ренней поверхности жесткой наклонной

стенки рабочей камеры на обрабатывающую среду при ее уплотнении в процессе обработки).

При осуществлении обратного колебательного полуцикла происходит процесс, идентичный описанному, но в обратном направлении. Избыток обрабатывающей среды через зазор в области вставки 3 перемещаются в другую рабочую камеру устройства до момента достижения максимального уплотнения обрабатывающей среды в другой рабочей камере, чему способствует перемещение вставки 3 в направлении этой камеры.

Использование скользящей вставки 3 обеспечивает циркуляцию рабочей среды из одной камеры в другую, уплотнение рабочей среды по периметру сечения обрабатываемой детали, а следсЗвательно, высокую производительность и качество обработки без применения специальных устройств, что определяет технико-экономическую эффективность способа.

Формула изобретения

Способ вибрационной обработки длинномерных деталей, пропускаемых через заполненные обрабатывающей средой рабочие камеры, жестко закрепленные на общей получающей колебания от вибропривода платформе и сообщающиеся рабочими полостями посредством эла:стичной оболочки, отличающийс я тем, что, с цепью упрощения процесса обработки, посредине эластичной оболочки размещают с возможд остью перемещения вдоль детали посредством деформации оболочки выполненную в сечении эквидистантной профилю обрабатываемой детали вставку, а платФорме сообщают колебания вдоль направления перемещения обрабатываемой детали с амплитудой, превышающей максимальную величину, хода вставки.

Источники информации, принятые во внийание при экспертизе

/

Авторы

Даты

1982-04-07—Публикация

1979-03-16—Подача