| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационной обработки длинномерных деталей | 1979 |

|

SU918050A1 |

| Установка для зачистки поверхностей | 1983 |

|

SU1122495A1 |

| СПОСОБ КАМЕРНОЙ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218262C1 |

| Линия для жидкостной обработки | 1988 |

|

SU1620509A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2353503C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ С РЕГУЛИРУЕМЫМ КОНТЕЙНЕРОМ | 2007 |

|

RU2353504C1 |

| Контейнер станка для вибрационной обработки | 1985 |

|

SU1296379A1 |

| СПОСОБ ДЕТОНАЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2106915C1 |

| Устройство для вибрационной обработки длинномерных деталей | 1985 |

|

SU1227434A1 |

| Вибрационный станок | 1989 |

|

SU1779557A1 |

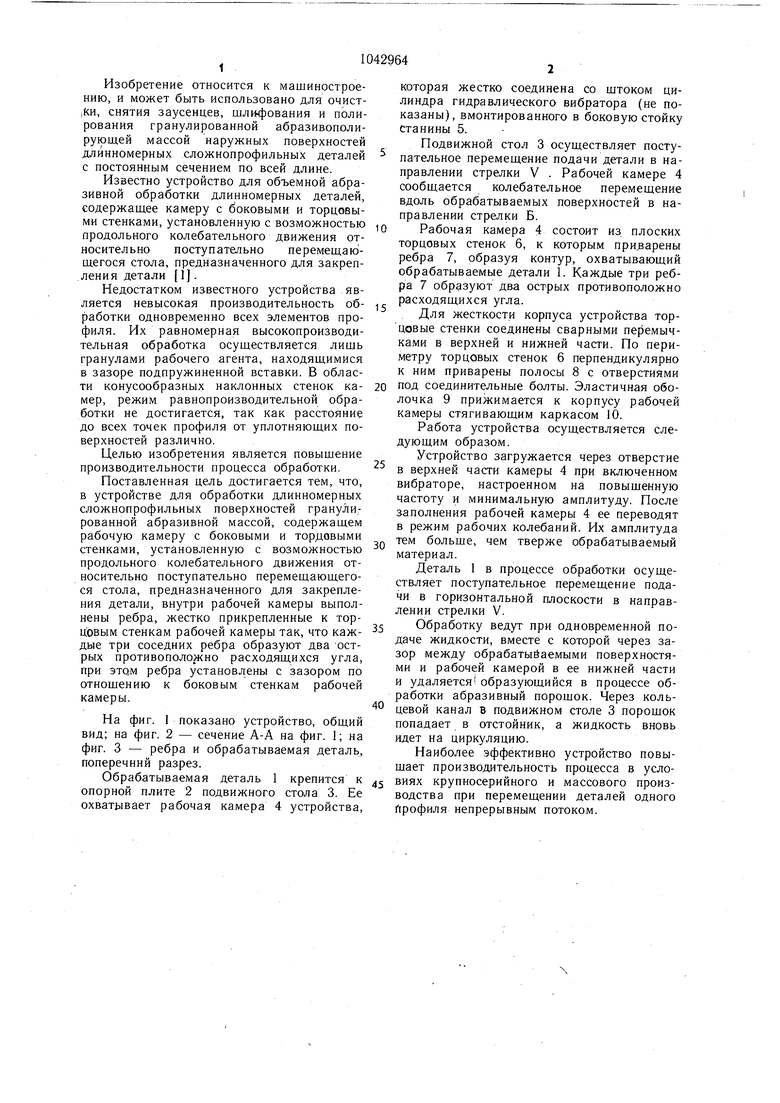

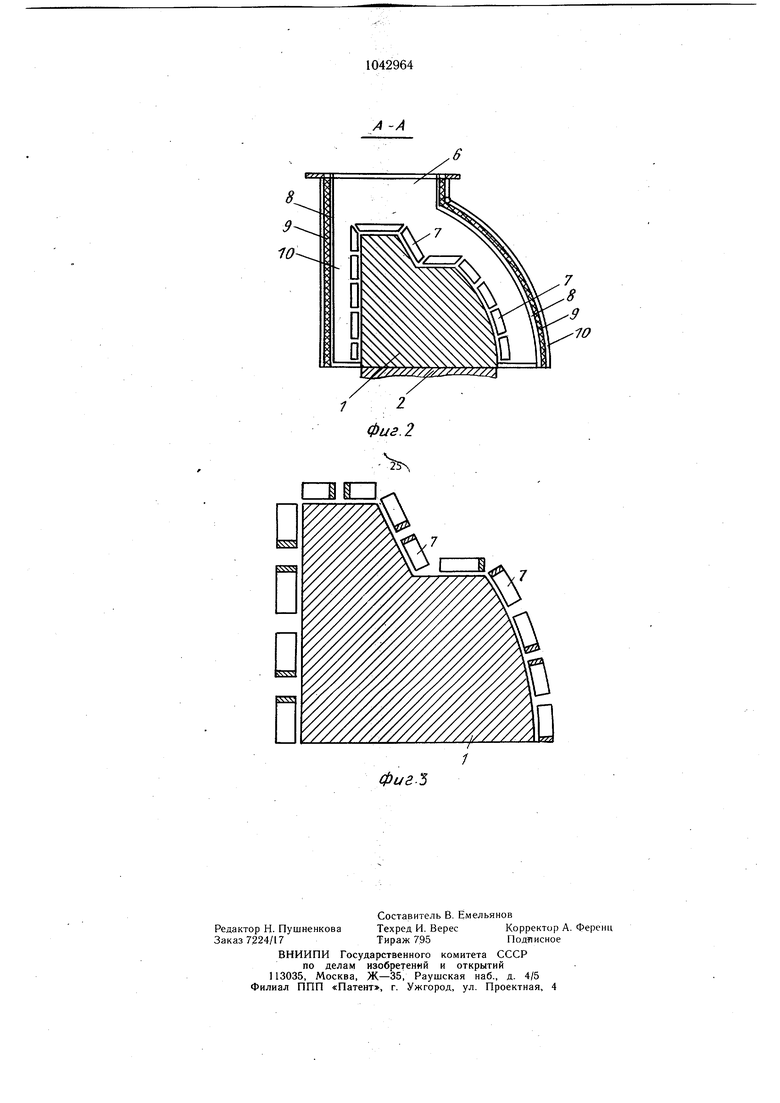

, УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЛИННОМЕРНЫХ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ гранулированной абразивной массой, содержащее рабочую камеру с боковыми и торцовыми стен.ками, установленную с возможностьк) продольного колебательного движения относительно поступательно перемещающегося стола, предназначенного для закрепления детали, отличающееся тем, что, с целью повыщения производительности процесса обработки, внутри рабочей камеры выполнены ребра, жестко прикрепленные к торцовым стенкам рабочей камеры так, что каждые три соседних ребра образуюТ|Два острых протиюположно расходящихся угла, при этом ребра установлены с зазором по отнощению к боковым стенкам рабочей камеры.

/х7/ у

фиг f

Ю

СО

05

:г

и; Изобретение относится к машиностроению, и может быть использовано для очист|(и, снятия заусенцев, шл1 фования и полирования гранулированной абразивополирующей массой наружных поверхностей длинномерных сложнопрофильных деталей с постоянным сечением по всей длине. Известно устройство для объемной абразивной обработки длинномерных деталей, содержащее камеру с боковыми и торцовыми стенками, установленную с возможностью продольного колебательного движения относительно поступательно перемещающегося стола, предназначенного для закрепления детали 1. Недостатком известного устройства является невысокая производительность обработки одновременно всех элементов профиля. Их равномерная высокопроизводительная обработка осуществляется лищь гранулами рабочего агента, находящимися в зазоре подпружиненной вставки. В области конусообразных наклонных стенок камер, режим равнопроизводительной обработки не достигается, так как расстояние до всех точек профиля от уплотняющих поверхностей различно. Целью изобретения является повыщение производительности процесса обработки. Поставленная цель достигается тем, что, в устройстве для обработки длинномерных сложнопрофильных поверхностей гранулированной абразивной массой, содержащем рабочую камеру с боковыми и тордовыми стенками, установленную с возможностью продольного колебательного движения относительно поступательно перемещающегося стола, предназначенного для закрепления детали, внутри рабочей камеры выполнены ребра, жестко прикрепленные к торцовым стенкам рабочей камеры так, что каждые три соседних ребра образуют два -острых противоположно расходящихся угла, при этом ребра установлены с зазором по отношению к боковым стенкам рабочей камеры. На фиг. 1 показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - ребра и обрабатываемая деталь, поперечннй разрез. Обрабатываемая деталь 1 крепится к опорной плите 2 подвижного стола 3. Ее охватывает рабочая камера 4 устройства. которая жестко соединена со щтоком цилиндра гидравлического вибратора (не показаны), вмонтированного в боковую стойку Станины 5. Подвижной стол 3 осуществляет поступательное перемещение подачи детали в направлении стрелки V . Рабочей камере 4 сообщается колебательное перемещение вдоль обрабатываемых поверхностей в направлении стрелки Б. Рабочая камера 4 состоит из. плоских торцовых стенок 6, к которым приварены ребра 7, образуя контур, охватывающий обрабатываемые детали 1. Каждые три ребра 7 образуют два острых противоположно расходящихся угла. Для жесткости корпуса устройства торцовые стенки соединены сварными перемычками в верхней и нижней части. По периметру торцовых стенок 6 перпендикулярно к ним приварены полосы 8 с отверстиями под соединительные болты. Эластичная оболочка 9 прижимается к корпусу рабочей камеры стягивающим каркасом 10. Работа устройства осуществляется следующим образом. Устройство загружается через отверстие в верхней части камеры 4 при включенном вибраторе, настроенном на повышенную частоту и минимальную амплитуду. После заполнения рабочей камеры 4 ее переводят в режим рабочих колебаний. Их амплитуда . больше, чем тверже обрабатываемый материал. Деталь 1 в процессе обработки осуществляет поступательное перемещение подачи в горизонтальной плоскости в направлении стрелки V. Обработку ведут при одновременной подаче жидкости, вместе с которой через зазор между обрабатыйаемыми поверхностями и рабочей камерой в ее нижней части и удаляется образующийся в процессе обработки абразивный порошок. Через кольцевой канал в подвижном столе 3 порошок попадает в отстойник, а жидкость вновь идет на циркуляцию. Наиболее эффективно устройство повышает производительность процесса в условиях крупносерийного и массового производства при перемещении деталей одного профиля непрерывным потоком.

ZICH

Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ вибрационной обработки длинномерных деталей | 1979 |

|

SU918050A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-09-23—Публикация

1981-10-01—Подача