Изобретогии- , -i- , , i ,.-.- ;;) цессам хнмнК. ,;ii , :, ... a ;(.n-;;i;i К npoiieccaM , , .;; плсплава, и;,

пример, Трул:::; ,pii,-r;i. I/; M.-i i,; X BCIUCCT

(хлспи)фос, Hoi.u i -ip.l na г;л.1а кднсм1И ;i(i. crc:. -.

Известен ;.. крип;;.|; з;1ции :;;.плава хлорофоса на :(i;e;ivi;u:Ti; Bpniii.iK) щегося, охлажлаемо1Ч; пз1:ут)и i; ;;бл ваемого снаружи газовым потоком н;,льаа. Зарождение кристаллов 1;рн этом происходит первоначально на охлаждаемой поверхности, а дальше - на поверхности закристаллизовавшегося слоя. Рост кристаллического слоя при этом способе ввеедения процесса кристаллизации преимущественно идет за счет направленного отвода тепла от расплава к хладагенту, охлаждающему внутреннюю поверхность вальца 1.

Указанный способ характеризуется низкой эффективностью отвода тепла из зоны кристаллизации расплава из-за значительного и все время возрастающего термического сопротивления растущего слоя кристаллов. При этом обдув жидкой пленки расплава газовым потоком несколько интенсифицирует отвод тепла из зоны кристаллизации, однако этот процесс также затруднен из-за ее значительного термического сопротивления.

Кроме того, способ обладает малой вероятностью осуществления роста слоя кристаллов без образования кристаллической фазы длительный промежуток времени (1-20 час.). Это и является одной из причин одностороннего роста слоя кристаллов на охлаждаемой стенке (от охлаждаемой стенки к свободной поверхности кристаллизуемого слоя).

Указанные недостатки приводят к тому, что производительность данного способа и указанного устройства для его осуществления, при получении закристаллизовавшегося продукта, низка, и, как следствие, на проведение технологического процесса требуются значительные энергетические и капитальные затраты.

Целью изобретения является интенсификация процесса .за счет создания дополнительного затравочного слоя и улучшения теплообмена.

Указанная цель достигается тем, что согласно способу кристаллизации расплавов, преимущественно труднокристаллизуемых веществ, включающему подачу на охлаждаемую поверхность исходного расплава и газового потока, съем и выгрузку закристаллизовавшегося продукта, в газовый поток вводят частицы кристаллизуемого вещества в количестве 15-307о от производительности кристаллизатора, при этом температура потока ниже температуры плавления кристаллизуемого вещества.

При таком способе ведения процесса на незакристаллизовавшийся слой расплава

i iJiwcHT прслиарительно охлажденную за.Гзвку . ллизуемого вещества в заданном количес;не. При этом со стороны свобод ой поверхности незакристаллизовавшегося ,- ..1:;я я.1Ч 111ается рост кристаллического С70Я io направлению к охлаждаемой стенке, благодаря непосредственному контакту лрслварительно охлаждаемых частиц кристаллизуемого вещества с незакристаллизовавшимся поверхностным слоем кристал0 лизуемого расплава, а также благодаря его обдуву охлажденным пылегазовым потоком, интенсифицируется процесс теплообмена, улучщается отвод тепла из образованных таким образом двух зон кристаллизации.

5

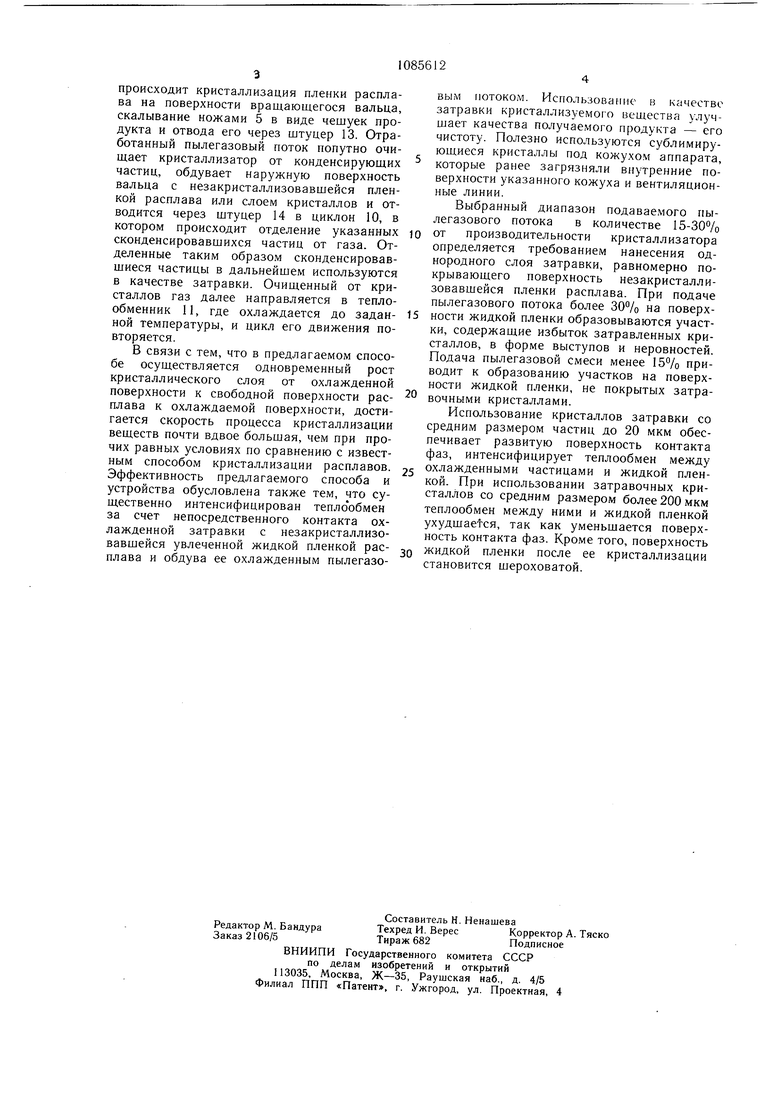

На чертеже схематически изображена принципиальная схема устройства для осуществления предлагаемого способа.

Устройство состоит из вальцевого кристаллизатора I, включающего охлаждаемую

0 поверхность-валец 2, привод 3 для непрерывного перемещения указанной поверхности, устройство 4 для нанесения на охлаждаемую поверхность расплава, устройство 5 для съема корки закристаллизовав5 шегося продукта, газодувки 6, смесителя 7 для получения пылегазовой смеси, дозатора 8 затравки кристаллизуемого вещества, щелевых форсунок 9 для подачи пылегазовой смеси на незакристаллизовавшуюся поверхность расплава, циклона 10 для очист0 ки отработанного газа от кристаллического вещества и теплообменника 11 для охлаждения газа, вывод которого соединен с газодувкой 6,. штуцеров ввода исходного расплава 12 в кристаллизатор, вывода из аппарата закристаллизовавшегося продукта 13

и пылегазового потока 14, подачи охлаждаемой кристаллической затравки 15, подачи и вывода хладагента 16 и 17, подачи и вывода теплоносителя 18 и 19 в рубащку обогрева устройства нанесения на охлаждаемую поверхность расплава, а также шту0 церов ввода и вывода хладагента 20 и 21. Способ осуществляют следующим образом.

Горячий исходный расплав непрерывно подают через штуцер 12 в устройство 4 для нанесения на охлаждаемую поверхность рас5плава, например, ванну кристаллизатора. При контакте с охлажденной поверхностью вращающегося вальца 2 исходный расплав кристаллизуется, образуя кристаллический слой, который при выводе из расплава, находящегося в ванне 4, увлекает слой жид0кого расплава. Подаваемый с помощью газодувки 6 охладительный газ в теплообменнике 11 смещивают в смесителе 1 с предварительно охлажденной затравкой кристаллизуемого вещества, поступающего

J в заданном количестве из дозатора 8, после чего, образованная таким образом пылегазовая смесь подается на незакристаллизовавшуюся поверхность расплава. Далее

происходит кристаллизация пленки расплава на поверхности вращающегося вальца, скалывание ножами 5 в виде чещуек продукта и отвода его через щтуцер 13. Отработанный пылегазовый ноток попутно очищает кристаллизатор от конденсирующих частиц, обдувает наружную поверхность вальца с незакристаллизовавщейся пленкой расплава или слоем кристаллов и отводится через щтуцер 14 в циклон 10, в котором происходит отделение указанных )о сконденсировавщихся частиц от газа. Отделенные таким образом сконденсировавщиеся частицы в дальнейщем используются в качестве затравки. Очищенный от кристаллов газ далее направляется в теплообменник 11, где охлаждается до задан- 15 ной температуры, и цикл его движения повторяется. В связи с тем, что в предлагаемом способе осуществляется одновременный рост кристаллического слоя от охлажденной поверхности к свободной поверхности расплава к охлаждаемой поверхности, достигается скорость процесса кристаллизации веществ почти вдвое большая, чем при прочих равных условиях по сравнению с известньш способом кристаллизации расплавов. 25 Эффективность предлагаемого способа и устройства обусловлена также тем, что существенно интенсифицирован теплообмен за счет непосредственного контакта охлажденной затравки с незакристаллизовавшейся увлеченной жидкой пленкой рас- Q плава и обдува ее охлажденным пылегазовым потоком. Использование в качество затравки кристаллизуемого вещества улучшает качества получаемого продукта - его чистоту. Полезно используются сублимирующиеся кристаллы под кожухом аппарата, которые ранее загрязняли внутренние поверхности указанного кожуха и вентиляционные линии.

Выбранный диапазон подаваемого пылегазового потока в количестве 15-30% от производительности кристаллизатора определяется требованием нанесения однородного слоя затравки, равномерно покрывающего поверхность незакристаллизовавшейся пленки расплава. При подаче пылегазового потока более 30% на поверхности жидкой пленки образовываются участки, содержащие избыток затравленных кристаллов, в форме выступов и неровностей. Подача пылегазовой смеси менее 15% приводит к образованию участков на поверхности жидкой пленки, не покрытых затравочными кристаллами. Использование кристаллов затравки со средним размером частиц до 20 мкм обеспечивает развитую поверхность контакта фаз, интенсифицирует теплообмен между охлажденными частицами и жидкой пленкой. При использовании затравочных кристаллов со средним размером более 200 мкм теплообмен между ними и жидкой пленкой ухудшается, так как уменьшается поверхность контакта фаз. Кроме того, поверхность жидкой пленки после ее кристаллизации становится шероховатой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор вальцовый | 1989 |

|

SU1706660A1 |

| Способ кристаллизации расплавов и устройство для его осуществления | 1982 |

|

SU1044304A1 |

| Вальцовый кристаллизатор | 1981 |

|

SU948391A1 |

| Вальцовый кристаллизатор | 1982 |

|

SU1018675A1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ БЕЗВОДНОЙ ФРУКТОЗЫ ИЗ ЕЕ ВОДНОГО РАСТВОРА | 1991 |

|

RU2050417C1 |

| КРИСТАЛЛИЗАТОР | 1971 |

|

SU420307A1 |

| КРИСТАЛЛИЗАТОР ВАЛЬЦОВЫЙ | 1994 |

|

RU2094074C1 |

| Вальцовый кристаллизатор | 1982 |

|

SU1122332A1 |

| Способ очистки 4-ацетоксистирола | 1991 |

|

SU1811524A3 |

| Кристаллизатор | 1982 |

|

SU1029978A1 |

СПОСОБ КРИСТАЛЛИЗАЦИИ РАСПЛАВОВ, преимущественно труднокристаллизуемых веществ, включающий 32 2i подачу на охлаждаемую поверхность исходного расплава и газового потока, съем и выгрузку закристаллизовавщегося продукта, отличающийся тем, что, с целью интенсификации процесса за счет создания дополнительного затравочного слоя и улучшения теплообмена, в газовый поток вводят частицы кристаллизуемого вещества в количестве 15-30% от производительности кристаллизатора, при этом температура потока ниже температуры плавления кристаллизуемого вещества. ХтЗаген/п

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Юхтин Н | |||

| И | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1984-04-15—Публикация

1982-10-11—Подача