(54) ПЛАТФОРМА

1

Изобретение относится к транспортным средствам и может быть использовано для перевозки форм на заводаХ строительного производства.

Известна платформа для транспортировки строительных форм, состоящая из рамы, 5 составленной из поперечных несущих и продольных связующих балок, ходовых колес, закрепленных на поперечных балках, приспособлений для базирования и крепления форм, и привода для перемещения платформы 1.

Недостатками этой платформы являются большая металлоемкость и недостаточная устойчивость от опрокидывания.

Цель изобретения - повышение устой-чивости и снижения металлоемкости. is

Указанная цель достигается тем, что платформа, состоящая из поперечных несУщи;х и продольных связующих балок, ходовых колес, закрепленных на поперечных балках, приспособлений для базирования и крепле- у, ния форм, и привбда для перемещения платформы, снабжена ходовыми каретками со спаренными концами, а поперечные силовые балки выполнены с проемами, в которых . смонтированы ходовые каретки, при этом

продольные балки рамы соединены с поперечными в центральной их части.

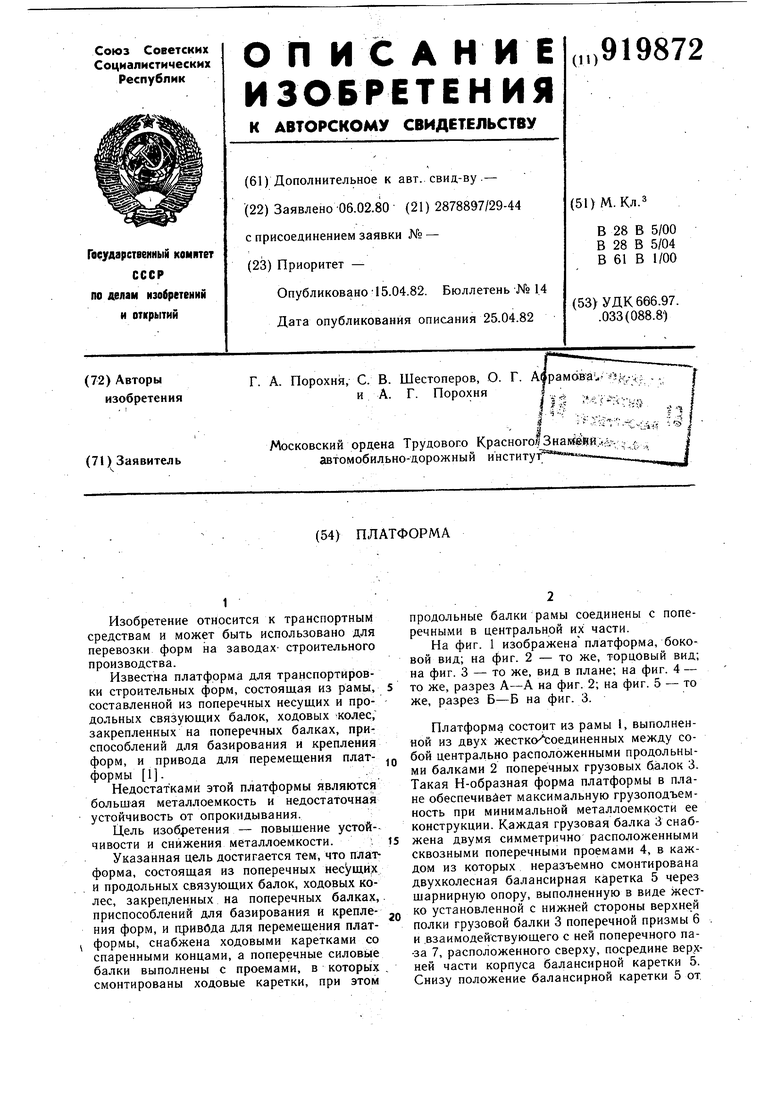

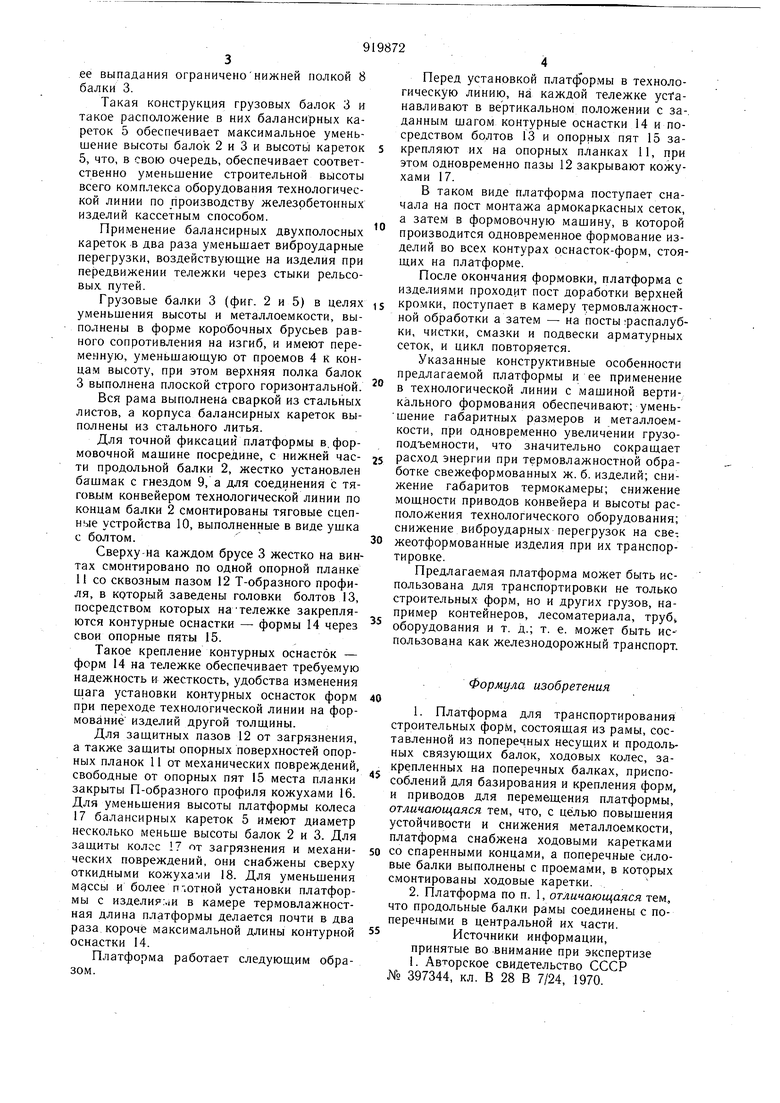

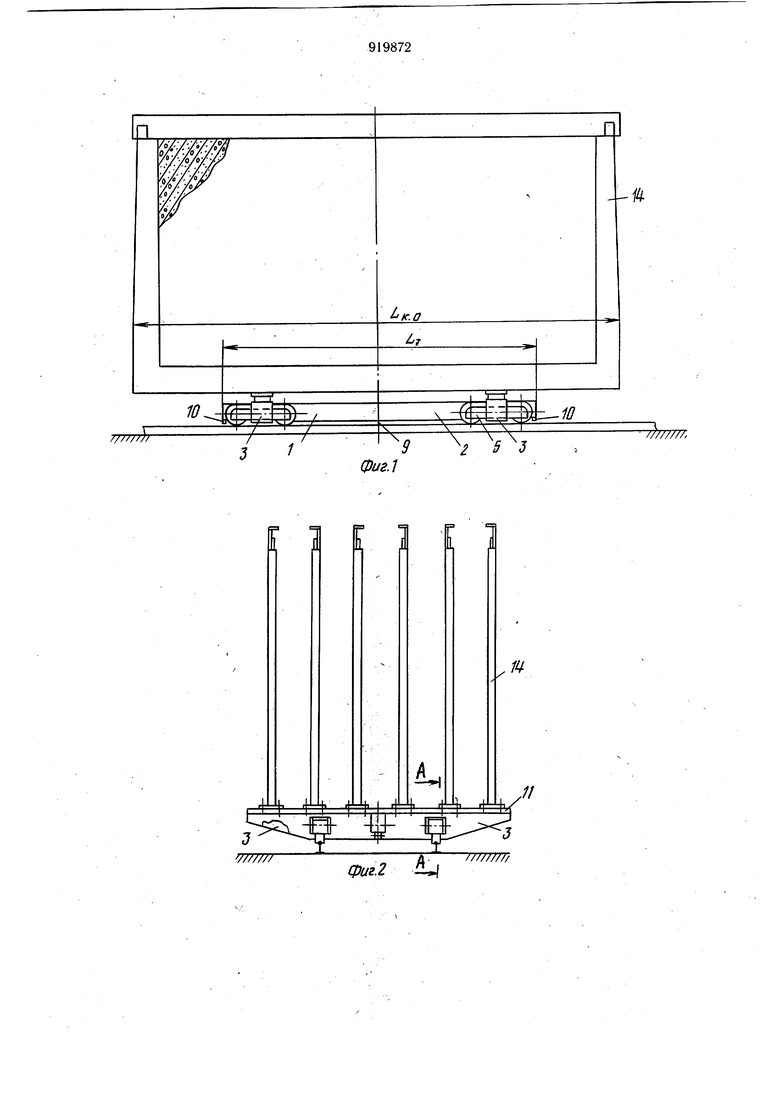

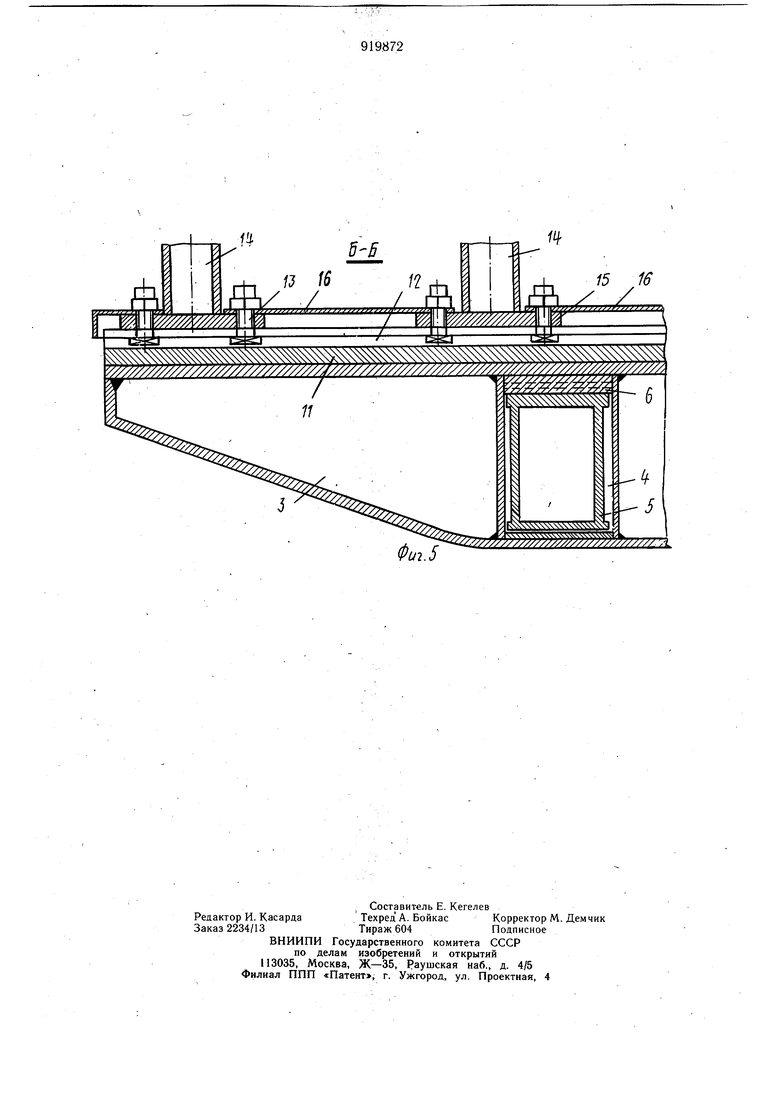

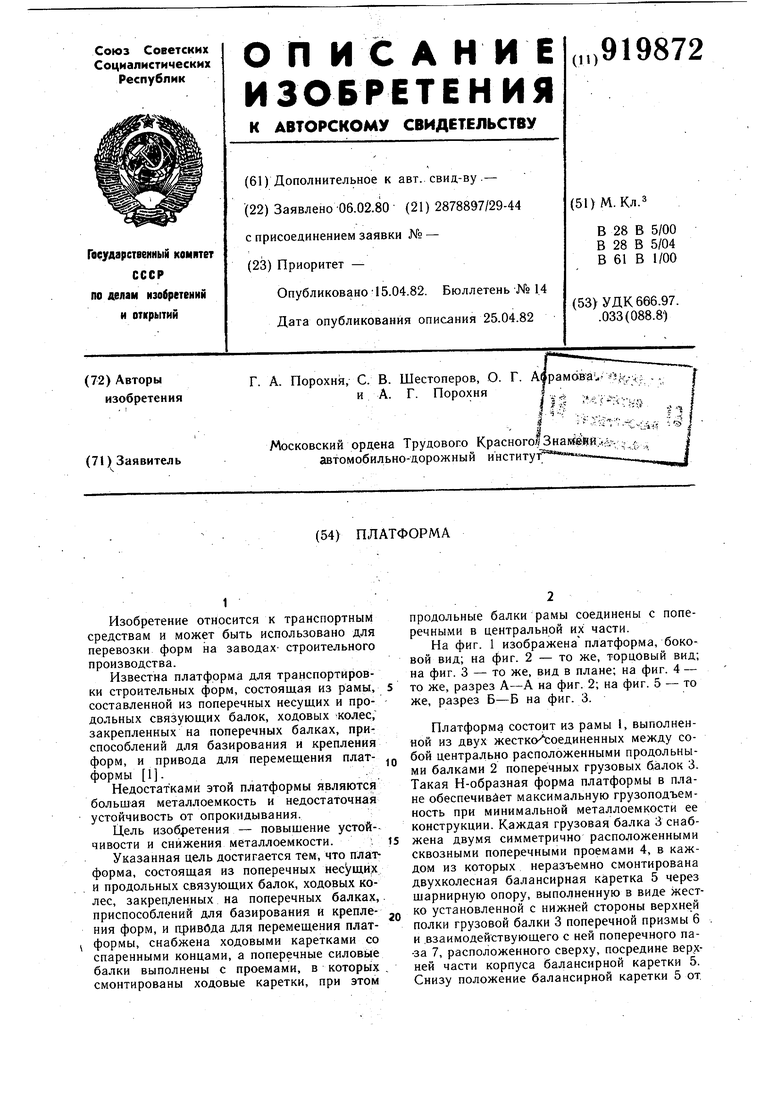

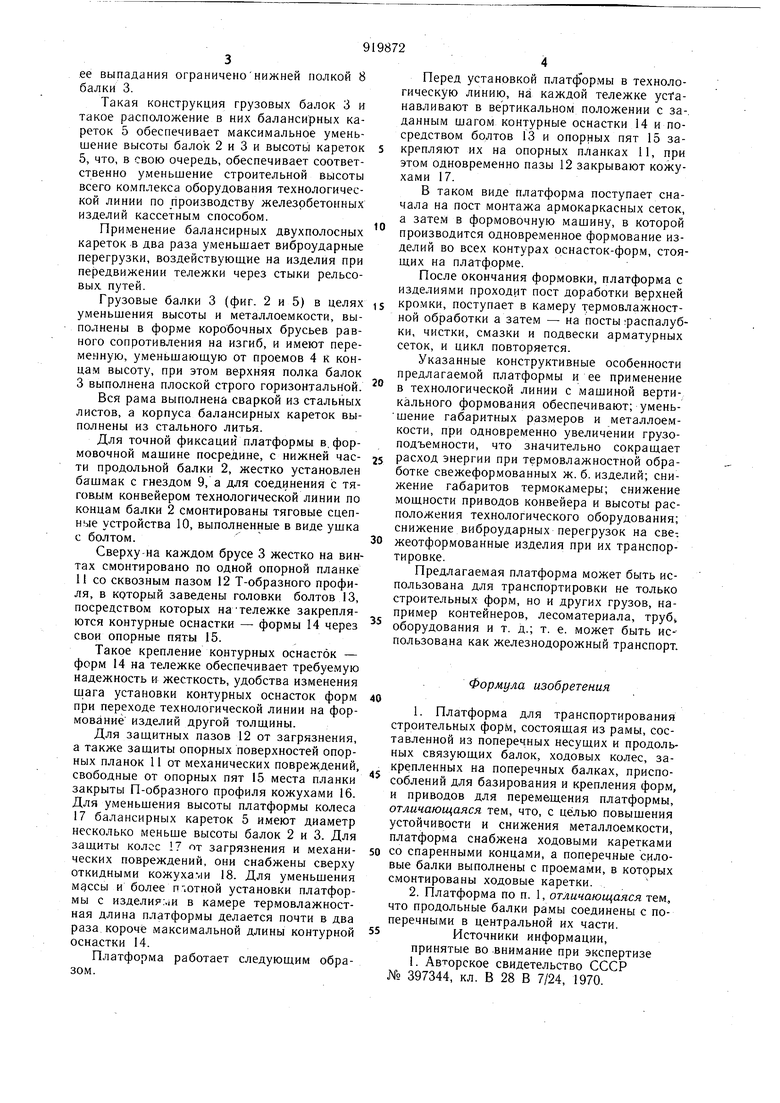

На фиг. 1 изображена платформа, боковой вид; на фиг. 2 - то же, торцовый вид; на фиг. 3 - то же, вид в плане; на фиг. 4 - то же, разрез А-А на фиг. 2; на фиг. 5 - то же, разрез Б-Б на фиг. 3.

Платформа состоит из рамы 1, выполненной из двух жестк(Исоединенных между собой центрально расположенными продольными балками 2 поперечных грузовых балок 3. Такая Н-образная форма платформы в плане обеспечивает максимальную грузоподъемность при минимальной металлоемкости ее конструкции. Каждая грузовая балка 3 снабжена двумя симметрично расположенными сквозными поперечными проемами 4, в каждом из которых неразъемно смонтирована двухколесная балансирная каретка 5 через шарнирную опору, выполненную в виде жестко установленной с нижней стороны верхней полки грузовой балки 3 поперечной призмы 6 и .взаимодействующего с ней поперечного па-за 7, расположенного сверху, посредине верхней части корпуса балансирной каретки 5. Снизу положение балансирной каретки 5 от

ее выпадания ограниченонижней полкой 8 балки 3.

Такая конструкция грузовых балок 3 и такое расположение в них балансирных кареток 5 обеспечивает максимальное уменьшение высоты балок 2 и 3 и высоты кареток 5, что, в свою очередь, обеспечивает соответственно уменьшение строительной высоты всего комплекса оборудования технологической линии по производству железобетонных изделий кассетным способом.

Применение балансирных двухполосных кареток в два раза уменьшает виброударные перегрузки, воздействующие на изделия при передвижении тележки через стыки рельсовых путей.

Грузовые балки 3 (фиг. 2 и 5) в целях уменьшения высоты и металлоемкости, выполнены в форме коробочных брусьев равного сопротивления на изгиб, и имеют переменную, уменьшающую от проемов 4 к концам высоту, при этом верхняя полка балок 3 выполнена плоской строго горизонтальной.

Вся рама выполнена сваркой из стальных листов, а корпуса балансирных кареток выполнены из стального литья.

Для точной фиксации платформы в. формовочной машине посредине, с нижней части продольной балки 2, жестко установлен башмак с гнездом 9, а для соединения с тяговым конвейером технологической линии по концам балки 2 смонтированы тяговые сцепные устройства 10, выполненные в виде ушка с болтом.

Сверху-на каждом брусе 3 жестко на винтах смонтировано по одной опорной планке II со сквозным пазом 12 Т-образного профиля, в крторый заведены головки болтов 13, посредством которых натележке закрепляются контурные оснастки - формы 14 через свои опорные пяты 15.

Такое крепление контурных оснасток - форм 14 на тележке обеспечивает требуемую надежность и жесткость, удобства изменения шага установки контурных оснасток форм при переходе технологической линии на формование изделий другой толщины.

Для защитных пазов 12 от загрязнения, а также защиты опорных поверхностей опорных планок 11 от механических повреждений, свободные от опорных пят 15 места планки закрыты П-образного профиля кожухами 16. Для уменьшения высоты платформы колеса 17 балансирных кареток 5 имеют диаметр несколько меньше высоты балок 2 и 3. Для защиты колес 17 от загрязнения и механических повреждений, они снабжены сверху откидными кожухами 18. Для уменьшения массы и более п .отной установки платформы с изделиями в камере термовлажностная длина платформы делается почти в два раза короче максимальной длины контурной оснастки 14.

Платформа работает следующим образом.

Перед установкой платформы в технологическую линию, на каждой тележке устанавливают в вертикальном положении с за-, данным шагом контурные оснастки 14 и посредством болтов 13 и опорных пят 15 закрепляют их на опорных планках 11, при этом одновременно пазы 12 закрывают кожухами 17.

В таком виде платформа поступает сначала на пост монтажа армокаркасных сеток, а затем в формовочную машину, в которой производится одновременное формование изделий во всех контурах оснасток-форм, стоящих на платформе.

После окончания формовки, платформа с изделиями проходит пост доработки верхней кромки, поступает в камеру термовлажностной обработки а затем - на посты :распалубки, чистки, смазки и подвески арматурных сеток, и цикл повторяется.

Указанные конструктивные особенности предлагаемой платформы и ее применение в технологической линии с машиной вертикального формования обеспечивают; уменьшение габаритных размеров и металлоемкости, при одновременно увеличении грузоподъемности, что значительно сокращает расход энергии при термовлажностной обработке свежеформованных ж. б. изделий; снижение габаритов термокамеры; снижение мощности приводов конвейера и высоты расположения технологического оборудования; снижение виброударных перегрузок на све-. жеотформованные изделия при их транспортировке.

Предлагаемая платформа может быть использована для транспортировки не только строительных форм, но и других грузов, например контейнеров, лесоматериала, труб оборудования и т. д.; т. е. может быть использована как железнодорожный транспорт.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 397344, кл. В 28 В 7/24, 1970.

п

W.

//77/777

фиг.1

1

о. гт,1,гт

11

/

у//////

/////////

фиг.2

±± Фи1.5 / J J y ///y/ / / ///////.

Авторы

Даты

1982-04-15—Публикация

1980-02-06—Подача