(54) СУДОСТРОИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ СБОРКИ . МОДУЛЕЙ КОРПУСА СУДНА ИЗ СЕКЦИЙ

1

Изобретение относится к судостроению, в ч.астности к судостроительным комплексам для сборки модулей корпуса судна из секций.

Известен судостроительный комплекс для сборки модулей корпуса судна из секций, содержащий ангар с торцовыми проемами, внутренние и наружные леса, приспособления для наведения и- фиксации секций с рабочими органами, датчики положения секций, установленную внутри ангара на рельсовых путях транспортную платформу, стапельный узел, а также опорные тумбы для пересадки на них транспортной платформы 1.

Недостатком известного судостроительного комплекса является малая производительность сборки модулей.

Целью изобретения является повышение производительности сборки модулей судо-. строительным комплексом.

Поставленная цель достигается тем, что стапельный узел содержит дополнительную платформу и опорную балку, установленные с возможностью перемещения на упомянуттых рельсовых путях, при этом опорная балка расположена между дополнительной платформой и транспортной платформой, и выполнена сопрягаемой с последними, рабочие органы приспособлений для наведения и фиксации секций выполнены с возможностью перемещения по трем взаимно перпендикулярным осям, упомянутые приспособления смонтированы на дополнительной платформе а последняя выполнена с продольным пазом для секции продольной переборки, причем датчики положения секций установлены на ангаре по периметру его торцовых стенок.

Кроме того, дополнительная платформа выполнена с консолью, .снабженной опорными роликами, продольный паз расположен на консоли, часть приспособлений для наведения и фиксации секций расположена на боковых сторонах консоли и на ее торце, а другая часть приспособлений расположена на одной из боковых стенок продольного паза.

Внутренние леса смонтированы на консоли дополнительной платформы, а наружные леса смонтированы на ангаре.

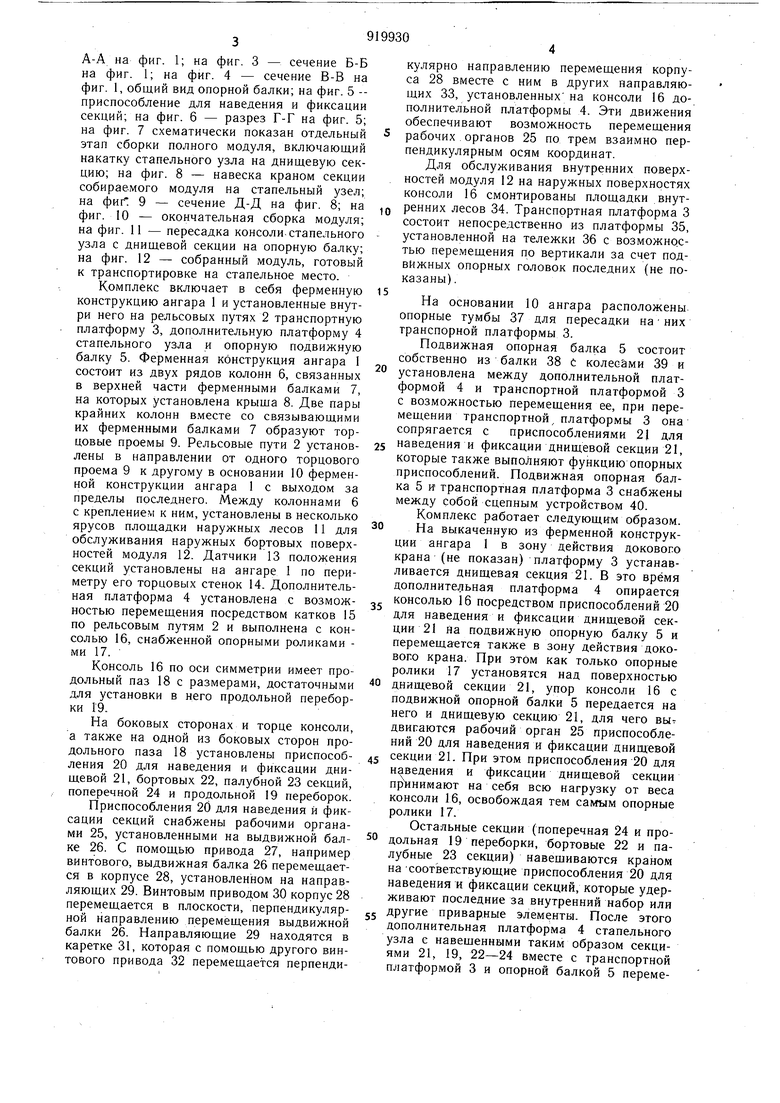

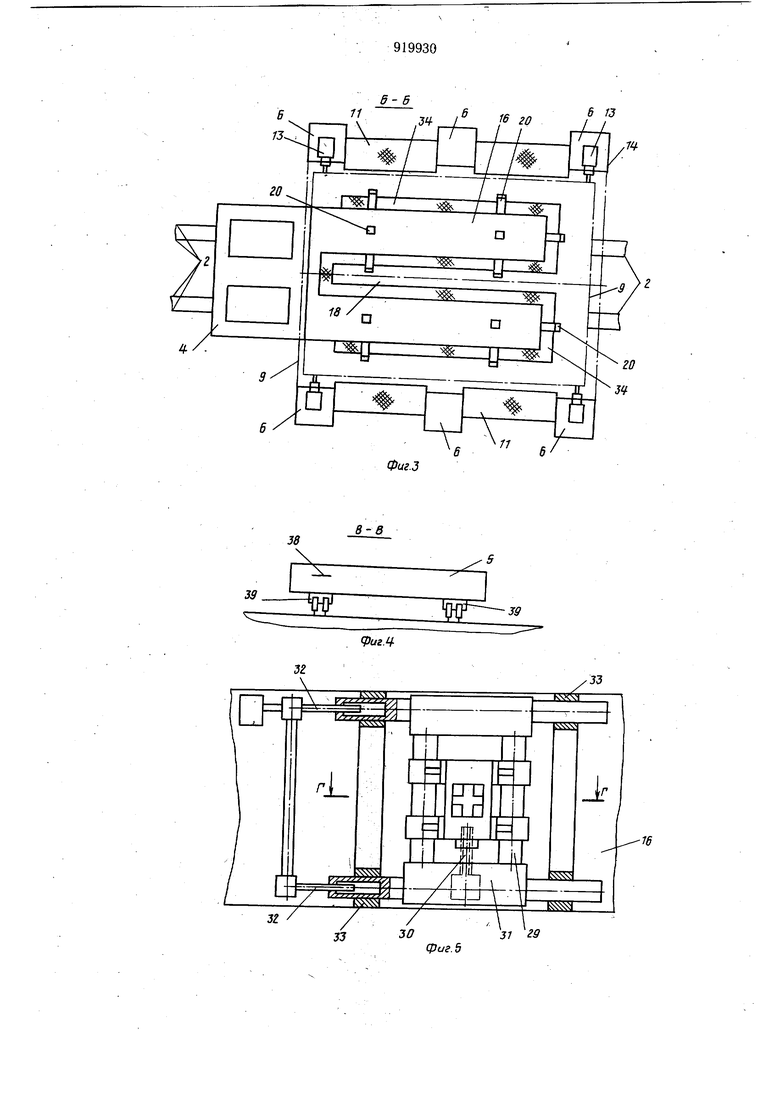

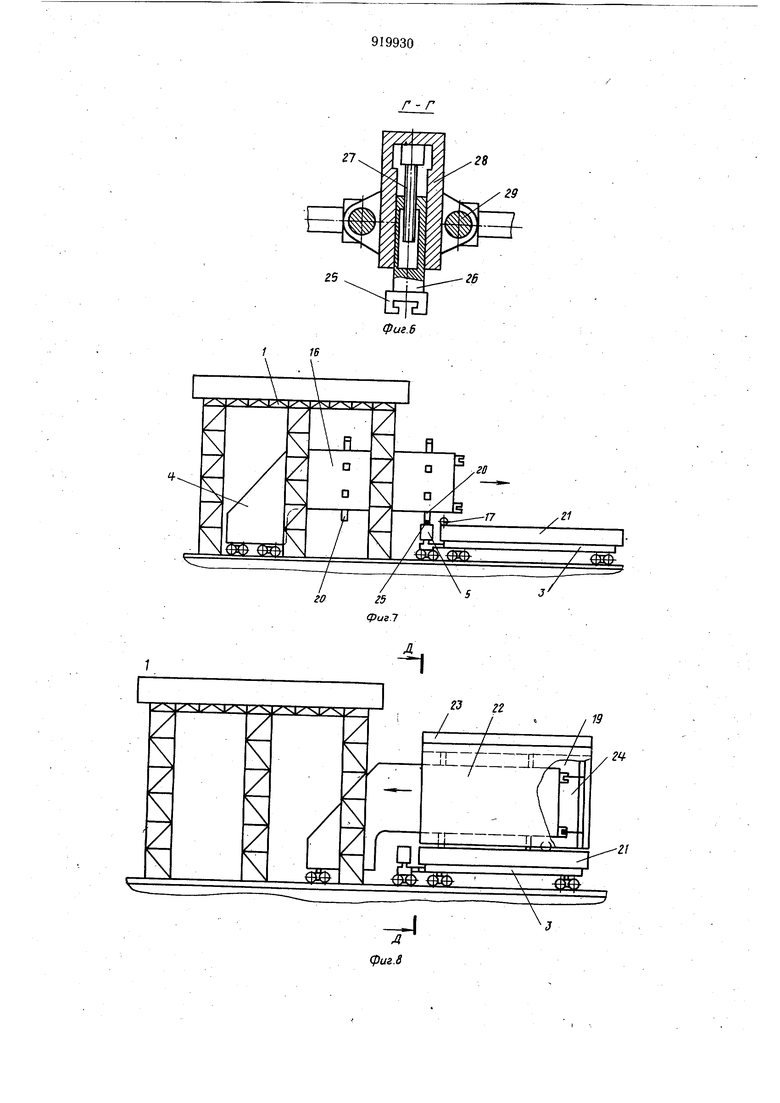

На фиг. 1 изображен комплекс с условным изображением собираемого в нем полного модуля, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1, общий вид опорной балки; на фиг. 5 -приспособление для наведения и фиксации секций; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 схематически показан отдельный этап сборки полного модуля, включающий накатку стапельного узла на днищевую секцию; на фиг. 8 - навеска краном секции собираемого модуля на стапельный узел; на фи 9 - сечение Д-Д на фиг. 8; на фиг. 10 - окончательная сборка модуля; на фиг. 11 - пересадка консоли стапельного узла с днищевой секции на опорную балку; на фиг. 12 - собранный модуль, готовый к транспортировке на стапельное место. Комплекс включает в себя ферменную конструкцию ангара 1 и установленные внутри него на рельсовых путях 2 транспортную платформу 3, дополнительную платформу 4 стапельного узла и опорную подвижную балку 5. Ферменная конструкция ангара 1 состоит из двух рядов колонн б, связанных в верхней части ферменными балками 7, на которых установлена крыша 8. Две пары крайних колонн вместе со связывающими их ферменными балками 7 образуют торцовые проемы 9. Рельсовые пути 2 установлены в направлении от одного торцового проема 9 к другому в основании 10 ферменной конструкции ангара 1 с выходом за пределы последнего. Между колоннами 6 с креплением к ним, установлены в несколько ярусов площадки наружных лесов 11 для обслуживания наружных бортовых поверхностей модуля 12. Датчики 13 положения секций установлены на ангаре 1 по периметру его торцовых стенок 14. Дополнительная платформа 4 установлена с возможностью перемещения посредством катков 15 по рельсовым путям 2 и выполнена с консолью 16, снабженной опорными роликами ми 17. Консоль 16 по оси симметрии имеет проДОЛЬНЫЙ паз 18 с размерами, достаточными для установки в него продольной переборки 19. На боковых сторонах и торце консоли, а также на одной из боковых сторон продольного паза 18 установлены приспособления 20 для наведения и фиксации днищевой 21, бортовых 22, палубной 23 секций, поперечной 24 и продольной 19 переборок. Приспособления 20 для наведения и с|)иксации секций снабжены рабочими органами 25, установленными на выдвижной балке 26. С помощью привода 27, например винтового, выдвижная балка 26 перемещается в корпусе 28, установленном на направляющих 29. Винтовым приводом 30 корпус 28 перемещается в плоскости, перпендикулярной направлению перемещения выдвижной балки 26. Направляющие 29 находятся в каретке 31, которая с помощью другого винтового привода 32 перемещается перпендикулярно направлению перемещения корпуса 28 вместе с ним в других направляющих 33, установленныхна консоли 16 дополнительной платформы 4. Эти движения обеспечивают возможность перемещения рабочих органов 25 по трем взаимно перпендикулярным осям координат. Для обслуживания внутренних поверхностей модуля 12 на наружных поверхностях консоли 16 смонтированы площадки внутренних лесов 34. Транспортная платформа 3 состоит непосредственно из платформы 35, установленной на тележки 36 с возможностью перемещения по вертикали за счет подвижных опорных головок последних (не показаны). На основании 10 ангара расположены опорные тумбы 37 для пересадки на них транспорной платформы 3. Подвижная опорная балка 5 состоит собственно из балки 38 С колесами 39 и установлена между дополнительной платформой 4 и транспортной платформой 3 с возможностью перемещения ее, при перемещении транспортной, платформы 3 она сопрягается с приспособлениями 21 для наведения и фиксации днищевой секции 21, которые также выполняют функцию опорных приспособлений. Подвижная опорная балка 5 и транспортная платформа 3 снабжены между собой сцепным устройством 40. Комплекс работает следующим образом. На выкаченную из ферменной конструкции ангара 1 в зону действия докового крана (не показан) платформу 3 устанавливается днищевая секция 21. В это время дополнительная платформа 4 опирается консолью 16 посредством приспособлений 20 для наведения и фиксации днищевой секции 21 на подвижную опорную балку 5 и перемещается также в зону действия докового крана. При этОм как только опорные ролики 17 установятся над поверхностью днищевой секции 21, упор консоли 16 с подвижной опорной балки 5 передается на него и днищевую секцию 21, для чего выг двигаются рабочий орган 25 приспособлений 20 для наведения и фиксации днищевой секции 21. При этом приспособления 20 для неведения и фиксации днищевой секции пр 1нимают на себя всю нагрузку от веса консоли 16, освобождая тем самым опорные ролики 17. Остальные секции (поперечная 24 и продольная 19 переборки, бортовые 22 и палубные 23 секции) навещиваются краном на Соответствующие приспособления 20 для наведения и фиксации секций, которые удерживают последние за внутренний набор или другие приварные элементы. После этого дополнительная платформа 4 стапельного узла с навещенными таким образом секциями 21, 19, 22-24 вместе с транспортной платформой 3 и опорной балкой 5 перемещаются в ферменную конструкцию ангара 1 до заданного разметкой положения.

Затем платформа 35 с находящейся на ней консолью 16с секциями) пересаживается с тележек 36 на опорные тумбы 37. Оперируя перемещениями рабочих органов 25 приспособлений 20 для наведения и фиксации секций 19, 22-24, производится последовательное наведение и стыковка секций между собой с контролем их положения и размеров с помощью датчиков 13 положения секций.

После, топо как все необходимые работы по окончательной сборке и сварке модуля 12 завершаются, производится пересадка платформы .35 С опорных тумб 37 на тележки 36, а также вывод приспособлений 20 для наве;дения и фиксации секций из взаимодействия с последними, в результате чего опорные ролики 17 становятся опять наднищевую секцию 21. Подвижная опорная балка 5 ;оединяется посредством сцепного устройства .40 с транспортно,й платформой 3, после чего начинается вывод последней вместе с модулем 12 и ферменной конструкции ангара 1. При этом в п.ериод, когда подвижная опорная балка 5 встанет под приспособления 20 для наведения и фиксации днищевой, секции 21, онаотцепляется от транспортной платформы 3 посредством сцепного устройства .40. Далее производится пересадка консоли 16 с днищевой секции 21 на подвижную опорную балку 5, а транспортная платформа 3 с модулем 12 выводится за пределы ферменной конструкции ангара 1, где мбдуль 12 снимается доковым краном (непоказано) и транспортируется наместо установки. . При сборке последующих модулей цикл повторяется.

Применение предлагаемого комплекса оборудования для сборки модулей корпуса судна из секций позволяет собирать днищевую, бортовую секции и продольную и поперечную переборки в лолный модуль, например в танкераХ) имеющкх в диаметральной плоскости танковой части только однупродольную переборку. Это позволяет сократить количество . монтажных сварных щвов-на стапельном месте на60 /о и количество лесов там же, дополнительно необхол,имых для установки верхней палубной части модуля. Все это вместе взятое ведет к повышению производительности сборки и сокращению.стапельного периода постройки судна.

Кроме того, применение комплекса для сборки модулей из секций позволяет перейти

(в основном при постройке танкеров) .к модульному методу формирования корпуса судна на стапеле, что ведет к сокращению стапельных работ и, в конечном итоге, к сокращению стапельного периода постройки судна и досрочному вводу его в эксплуатацию.

Формула изобретения

1.Судостроительный комплекс для сборки модулей-корпуса суднаиз секций, содержащий ангар с торцовыми проемами, внутренние и наружные леса, приспособления для наведения и фиксации секций с рабочими органами, датчики положения секций, установленную внутри ангара на рельсовых путях транспортную платформу, стапельный узел, а также опорные тумбь для пересадки наНИХ транспортной платформы, отличающийся тем, что, с целью повышения производительности сборки модулей, стапельный узел содержит дополнительную платформу и опорную балку, установленные с возможностью перемещения на упомянутых рельсовых путях, при этом опорная балка расположена между дополнительной платформой и транспортной платформой и выполненаСопрягаемой с последними, рабочие органьг приспособлений для наведения и фиксации секций выполнены с возможностью перемещения по трем взаимноперпендикулярным осям, упомянутые приспособления смонтированына дополнительной платформе а последняя выполнена с продольным пазом для секции продольной переборки, причем датчики положения секций установлены на

ангаре по периметру его торцовых стенок.

2.Комплекс по п. I, отличающийся тем, что дополнительная платформа выполнена с консолью , снабженной опорными роликами продольный .паз расположен на консоли, часть приспособлений для наведения и фиксации секций расположена на боковых сторонах консоли и на ее торце, а другая часть приспособлений расположена на одной из боковых стенок продольного паза.

3.Комплекс по пп. 1 и 2, отличающийся тем, что внутренние леса смонтированы на

консоли дополнительной платформы, а наружные леса смонтированы на ангаре.

Источники информации, принятые во .внимание при экспертизе 1. Патент Японии № 5а-26759, кл. 84 К 1, 03.08.78 (прототип). . -J( 38 40 J6 37 - W вA . - 19 7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУБЛОКА ЦИЛИНДРИЧЕСКОЙ ВСТАВКИ ДЛЯ СУДНА С ДВОЙНЫМ КОРПУСОМ И ПОВОРОТНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2460665C1 |

| ВЕРТИКАЛЬНЫЙ КАНАТНЫЙ СУДОПОДЪЁМНИК | 2021 |

|

RU2778183C1 |

| Постель для формирования секций корпуса судна | 1981 |

|

SU1000338A1 |

| Устройство для сборки цилиндрической части корпуса судна | 1981 |

|

SU994328A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ СУДНА | 1991 |

|

RU2013297C1 |

| Устройство для сборки модулей корпуса судна | 1982 |

|

SU1108037A1 |

| Подъемник для подачи блоков судов в сухой док | 1979 |

|

SU775220A1 |

| Установка для сборки блока корпуса судна | 1981 |

|

SU925740A1 |

| Наружные передвижные леса | 1985 |

|

SU1252244A1 |

| Устройство для сборки модуля средней части корпуса судна | 1980 |

|

SU944978A1 |

зг

L

33

J,

ТЧ

л

Ё

-Г6

гог5

X

фиг:

Д - Л

0 Р..,

l/ NlXXlx

x

JL

D D

20

12

XXIXXIX

-J

-I

Авторы

Даты

1982-04-15—Публикация

1980-07-11—Подача