(54) УСТРОЙСТВО ДЛЯ ПОГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ В ЖЕЛЕЗНОДОРОЖНЫЕ ПОЛУВАГОНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Дозатор сыпучих и кусковых материалов | 1981 |

|

SU1010930A1 |

| Способ весового непрерывногодОзиРОВАНия СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU815516A1 |

| Весодозировочное устройство для роторных экскаваторов | 1991 |

|

SU1816969A1 |

| Дозатор сыпучих и кусковых материалов | 1983 |

|

SU1220429A1 |

| Устройство для управления загрузкой сыпучего материала в железнодорожные полувагоны | 1976 |

|

SU673570A1 |

| Устройство для весового дозирования сыпучих материалов | 1982 |

|

SU1076766A1 |

| Устройство для погрузки сыпучего материала в состав железнодорожных полувагонов | 1980 |

|

SU943158A1 |

| Устройство для управления загрузкой сыпучих материалов в железнодорожные полувагоны | 1978 |

|

SU906873A1 |

| Устройство для дозирования сыпучих и кусковых материалов | 1976 |

|

SU643408A1 |

| Устройство для дозированной загрузки по массе вагонов сыпучим грузом | 1983 |

|

SU1137326A1 |

1

Изобретение относится к погрузочноразгрузочным работам на транспорте, может быть использовано при дозированной погрузке подаваемых конвейером сыпучих материалов в движущийся состав железнодорожных полувагонов.

По основному авт. св. № 796135 известно устройство для погрузки сыпучих материалов в железнодорожные полувагоны, содержащее загрузочную воронку, связанную с ней промежуточную емкость с загрузочным патрубками., смонтированными на промежуточной емкости с возможностью поворота вокруг горизонтальной оси и расположенны ми симметрично относительно последней.

Отсечка дбзы в таком устройстве происходит в момент прохождения загрузочным патрубком зоны отсечки - это угол между положением патрубка, при котором начинается накопление материала, и положением, при котором его истечение прекращается. По данным испытаний этот угол составляет примерно 10-20° и зависит от физико-механических свойств материала 1.

При окончании загрузки полувагона загрузочный патрубок может находиться в разных положениях и перемещаться с различной скоростью, следовательно, требуемый момент включения привода на отсечку дозы неизвестен, что приводит к низкой точности дозирования.

Цель изобретения - повышение точности дозирования.

Эта цель достигается тем, что устройство для погрузки сыпучих материалов в железнодорожные полувагоны снабжено установленными на конвейере конвейерными весами, датчиками угла поворота загрузочных патрубком и соединенными последовательно блоками формирования cигнaJ a набора дозы и формирования сигнала конца работы, причем выходы .конвейерных весов и датчика угла поворота подключень к первому и 15 второму входам блока формирования сигнала набора дозы, выход которого соединен с приводом поворота загрузочных патрубков, а выход блока формирования сигнала конца работы связан с приводами конвейера и поворота загрузочных патрубков.

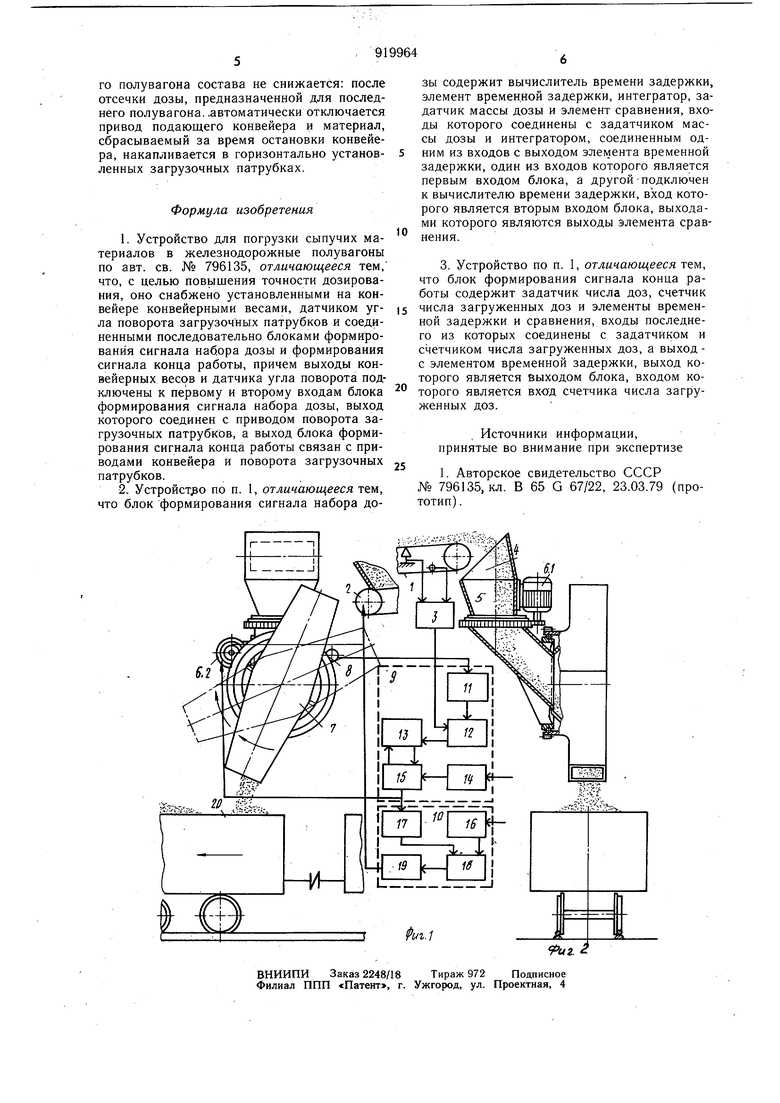

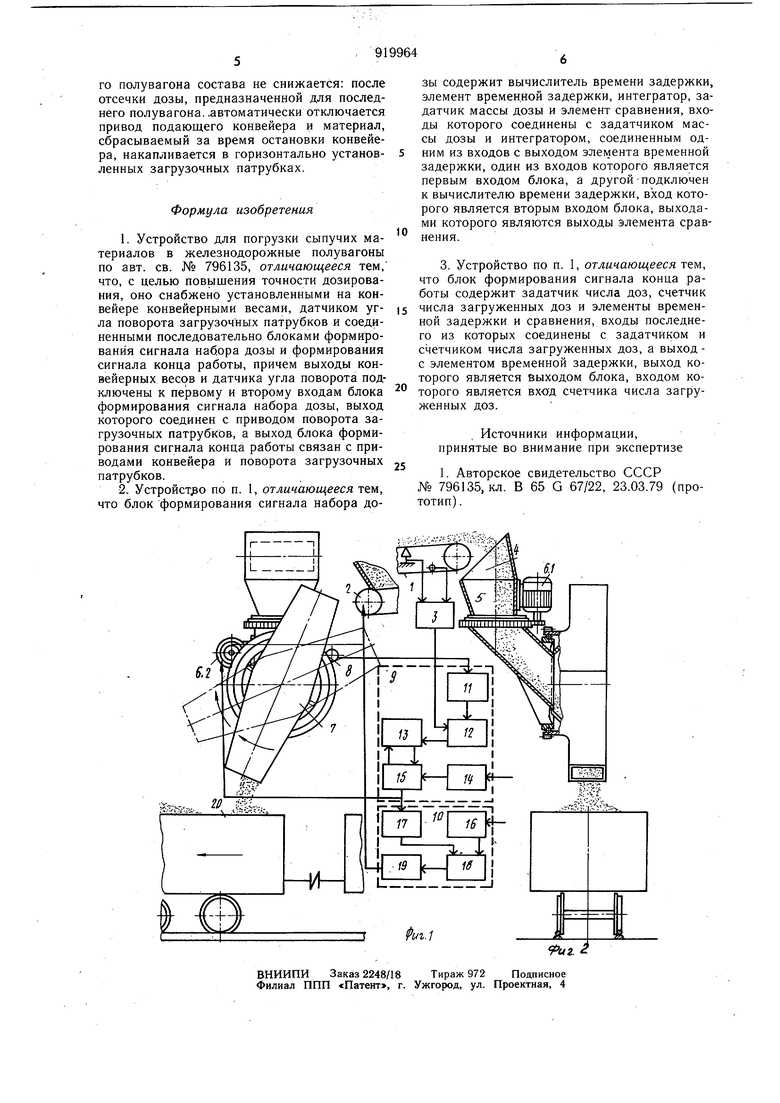

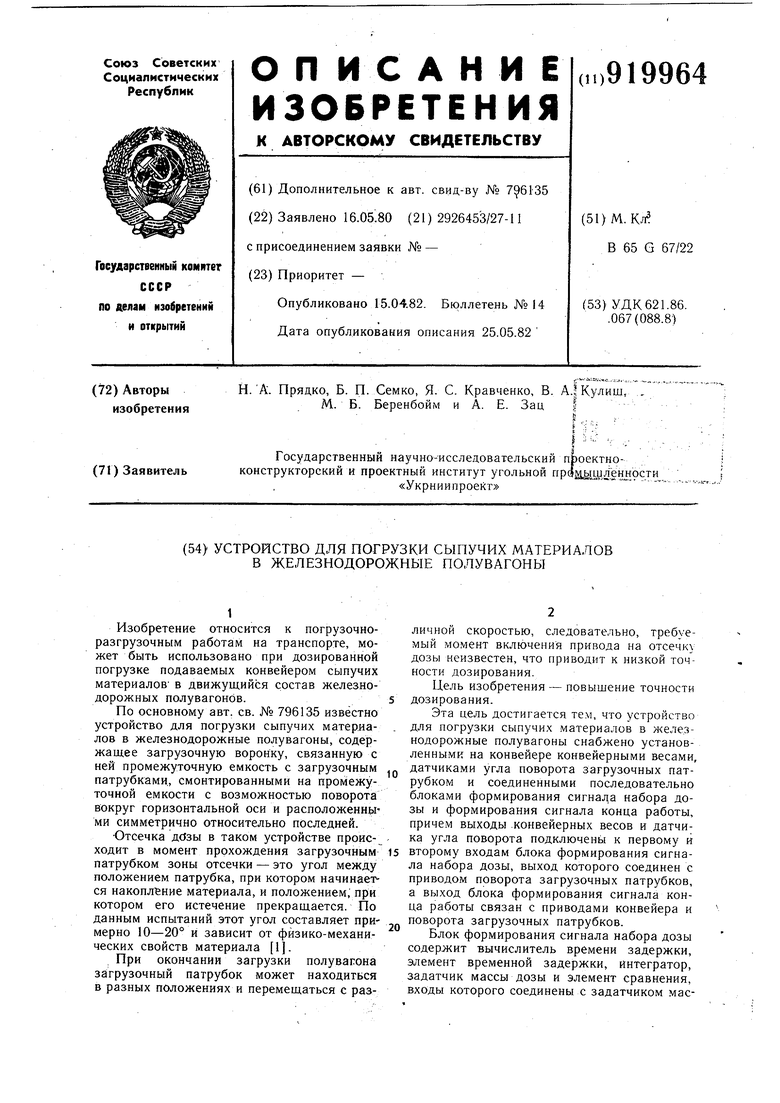

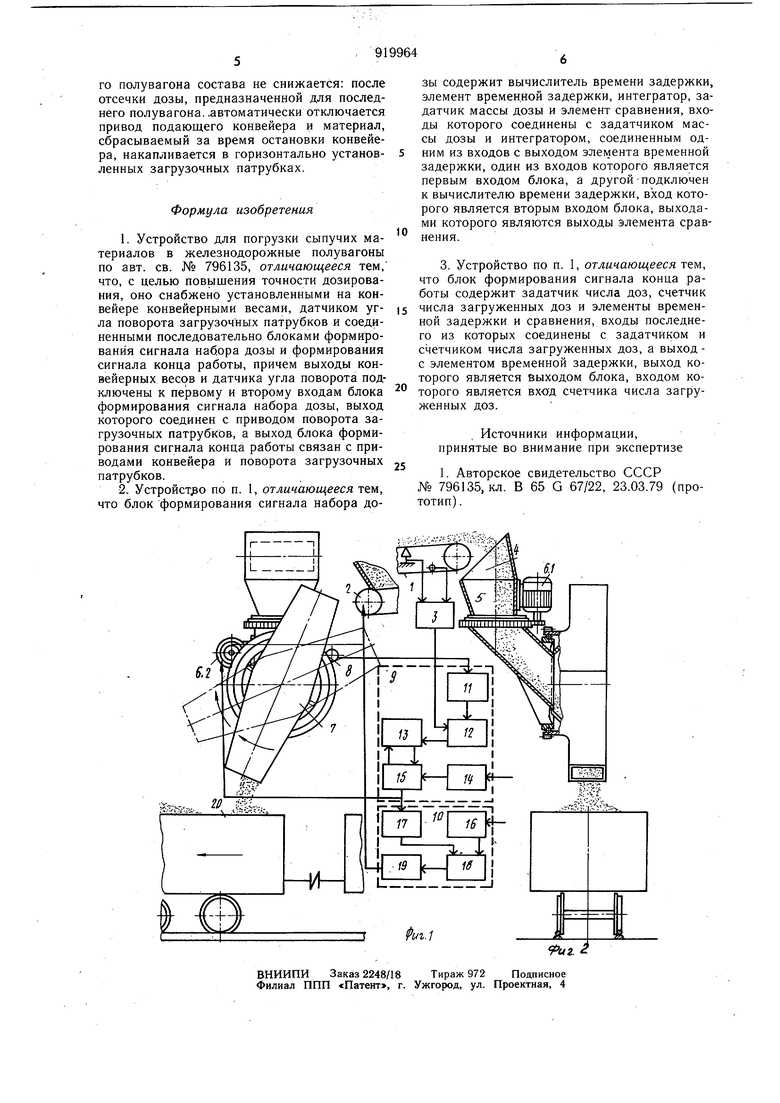

Блок формирования сигнала набора дозы содержит вычислитель времени задержки, элемент временной задержки, интегратор, задатчик массы дозы и элемент сравнения, входы которого соединены с задатчиком массы дозы и интегратором, соединенным одним из входов с выходом элемента временной задержки, один из входов которого является первым входом блока, а другой подключен к вычислителю времени задержки, вход которого является вторым входом блока, выходами которого являются выходы элемента сравнения. Блок формирования сигнала конца работы содержит задатчик числа доз, счетчик числа загруженных доз и элементы временной задержки и сравнения, входы последнего из которых соединены с задатчиком и счетчиком числа загруженных доз, а выходс элементов временной задержки, выход которого является выходом блока, входом которого является вход счетчика числа загруженных доз. На фиг. 1 показаны устройство и схема управления им; на фиг. 2 - то же, вид сбоку. Устройство содержит конвейер 1 с приводом 2 и конвейерными весами 3, загрузочную воронку 4, промежуточную емкость 5 с приводами 6.1, 6.2 и загрузочными патрубками 7, датчик 8 угла поворота загрузочных патрубков, блок формирования сигнала набора дозы 9 и блок формирования сигнала конца работы 10. Блок 9 состоит из вычислителя времени задержки 11 и элемента временной задержки 12, интегратора 13, задатчика 14 массы дозы и элемента сравнения 15. Блок 10 состоит из задатчика 16 числа доз и счетчика 17 числа загруженных доз, элементов сравнения 18 и задержки 19. Сыпучий материал через промежуточную емкость 5 попадает в железнодорожный полувагон 20. Устройство работает следующим образом. Сыпучий материал, проходящий по конвейеру 1, взвешивается весами 3, сигнал с выхода которых после задержки в элементе 12 интегрируется и поступает на элемент сравнения 15. Время tj задержки сигнала с выхода конвейерных весов определяется вычислителем 11 по известном времени прохождения сыпучим материалом расстояния от зоны взвешивания на конвейере до нижней кромки загрузочного патрубка, а также по вычисляемому в момент прохождения времени tj,(jg, которое необходимо для поворота загрузочных патрубков от текушего положения до известного, при котором происходит отсечка материала, загружаемого в полувагон 20. При этом время 3 пр В соответствии с сигналом о временной задержке, поступающим в элемент 12, в нем осуществляется задержка сигнала с выхода конвейерных весов 3 перед их интегрированием в интеграторе 13. Сигнал с выхода интегратора 13 сравнивается в элементе сравнения 15 с сигналом на выходе задатчика 14 массы дозы. При равенстве снгналов элемент сравнения 15 формирует управляющий сигнал, поступающий в привод поворота 6.2 загрузочныхпатрубков 7, подает сигнал на сброс показаний интегратора 13, подает сигнал на вход счетчика 17 числа загруженных доз, входящего в блок 10 формирования сигнала конца работы. По первому сигналу включается привод поворота 6.2, который поворачивает загрузочные патрубки 7. При прохождении патрубком зоны отсечки материал, поступающий в полувагон 20, отсекается и загрузка этого полувагона заканчивается. Материал, поступающий с конвейера, начинает скапливаться в промежуточной емкости 5. При дальнейщем повороте патрубков по достижении известного угла поворота сыпучий материал начинает загружаться в следующий полувагон. По второму сигналу происходит сброс показаний интегратора 13, после сброса интегратор начинает измерять массу угля, которая загружается в следующий полувагон. При этом в начале загрузки полувагона в него поаадает масса угля, которая скопилась в емкости 5 за время поворота патрубков. По третьему сигналу в счетчике 17 фиксируется число загруженных доз, т.е. число загруженных полувагонов. Когда это число сравнится с заданным, с выхода элемента сравнения 18 поступает через элемент задержки 19 сигнал на остановку конвейера и прекращение поворота загрузочных патрубков. В качестве элемента задержки 19 в данном случае можно использовать, например, концевой выключатель, который срабатывает при достижении загрузочными патрубками угла поворота отсечки материала. После остановки конвейера и прекращения поворота патрубков заканчивается загрузка партии полувагонов. В интеграторе 13 запоминается масса материала, скопившаяся в емкости 5. Эти показания интегратора учитываются при загрузке первого полувагона следующей партии. Данное техническое рещение позволяет заменить двухлотковые погрузочные воронки с перекидным щибером, используемые на подавляющем большинстве отечественных и импортных роторных экскаваторов при погрузке угля в железнодорожные полувагоны в соответствии с их грузоподъемностью. Использование же дополнительного изобретения позволяет и повысить точность дозирования в условиях переменной производительности за счет уменьшения времени отсечки дозы. Уменьшение времени отсечки дозы обуславливается значительным уменьшением угла отсечки (10-20° против 80-90°) и отсутствием необходимости разгона и торможения загрузочных патрубков в пределах зоны отсечки. При применении устройства для погрузки сыпучих материалов в железнодорожные полувагоны точность дозирования последне

Авторы

Даты

1982-04-15—Публикация

1980-05-16—Подача