1

Изобретение относится к пневмогидроавтоматике и может быть использовано в системах управления промышленных роботов.

Известен цифровой пневмогидравлический привод, содержащий линии высокого и низкого давления, исполнительный цилиндр с выходным штоком и с набором свободно плавающих порщней, выполненных по величине хода в двоично-взвещенном коде и снабженных ограничителями хода, замкнутые камеры, образованные поршнями в гильзе цилиндра, трехлинейные двухпозиционные распределители, подключенные каждый к одной из. камер и к линиям высокого и низкого давления, дроссели и установленные параллельно последним обратные клапаны 1.

Недостатками известного привода являются низкое быстродействие и точность.

Цель изобретения - повышение быстродействия и точности.

Указанная цель достигается тем, что цилиндр снабжен фиксатором положения выходного штока, дополнительным плавающим порщнем, установленным перед поршнем с наименьшим ходом с образованием дополнительной камеры, дополнительным трехлинейным двухпозиционным распределителем, пневмогидроемкостью и, двухлинейным двухпозиционным клапаном, при этом дроссели выполнены регулируемыми и включены

5 последовательно, дополнительная камера связана через последние и пневмогидроемкость с дополнительным распределителем, обратные клапаны соединены входами между собой, а двухлинейный двухпозиционный

0 клапан соединен с дополнительной камерой и с выходом регулируемых дросселей.

Кроме того фиксатор положения выходного штока выполнен в виде гидроцилиндра с двусторонним штоком, жестко связанным с выходным штоком, а полости гидроцилинд15 ра связаны между собой с помощью дополнительно установленного двухлинейного двухпозиционного клапана.

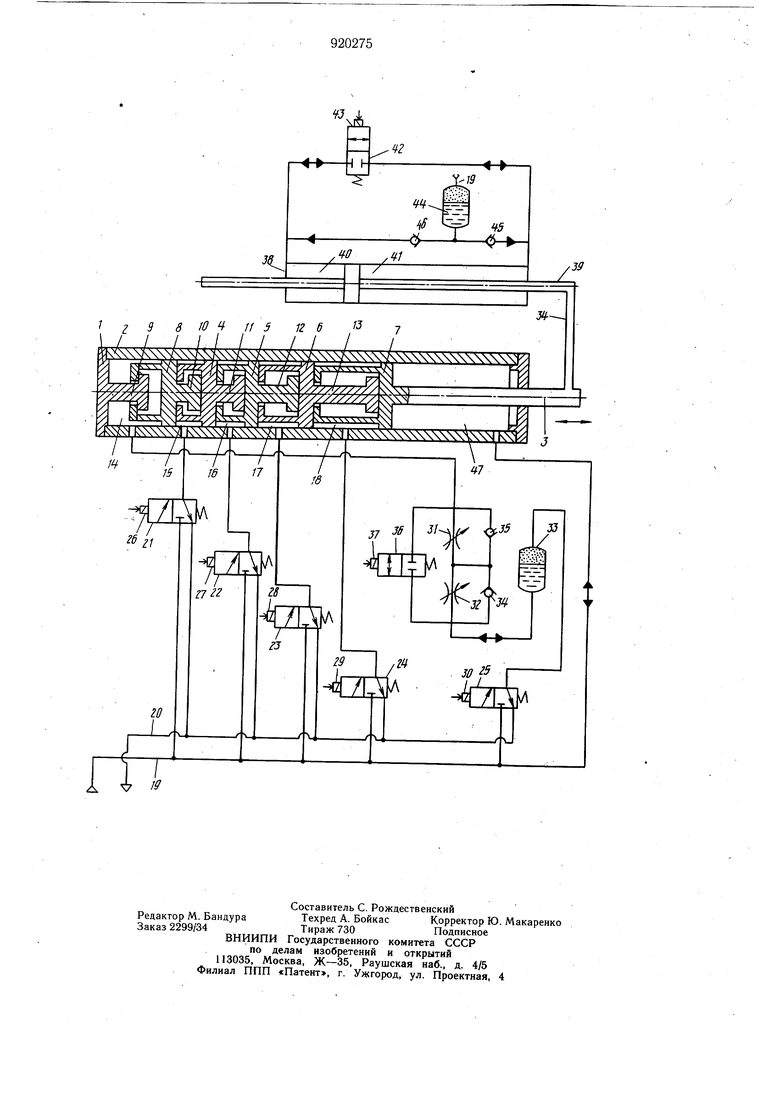

На чертеже изображен цифровой пневмогидравлический привод.

20 Привод содержит исполнительный, цилиндр 1 с гильзой 2 и выходным штоком 3, свободно плаваюшие поршни 4-7 и дополнительный Поршень 8, ограничители хода 9- 13, причем поршни выполнены по величине

хода в двоичном цифровом коде, а ход поршня 4 наименьший. В гильзе 2 поршень 8 образует дополнительную камеру 14, а поршни 4-7 - замкнутые камеры 15-18, связанные с линиями высокого 19 и низкого 20 давления через трехлинейные двухпозиционные распределители 21-25, снабженные электромагнитами 26-30 уп{ авления соответственно. Дополнительная камера 14, образованная дополнительным поршнем 8, соединена с дополнительным распределителем 25 через регулируемые дроссели 31 и 32 и пневмогидроемкость 33, причем параллельно дросселям 31 и 32подключены соединенные входами .обратные клапаны 34 и 35 и двухлинейный двухпозиционный клапан 36 с электромагнитом 37 управления. Цилиндр 1 снабжен фиксатором положения выходного штока 3, выполненным в виде гидроцилиндра 38 с двусторонним штоком 39, жестко связанным с выходным штоком 3, а полости 40 и 41 гидроцилиндра связаны между собой через дополнительно установленный двухлинейный двухпозиционный клапан 42 с электромагнитом 43 управления и соединены с аккумулятором 44 через обратные клапаны 45 и 46. Штоковая полость 47 цилиндра 1 постоянно соединена с линией высокого давления 19. Для управления приводом имеется система программного управления (на чертеже не изображена), которая является источником двоичных сигналов. Привод может быть выполнен гидравлическим, в этом случае пневмогидроемкость 33 и аккумулятор 44 отсутствуют.

Привод работает следующим образом.

Управление осушествляется по двум алгоритмам. Один алгоритм (программа) при выдвижении штока 3 и второй алгоритм при вдвижении штока 3- Исходное положение привода - начало отсчета, когда поршни 4 -

7- в крайнем левом по чертежу положении, а дополнительный поршень 8 - в крайнем правом положении, т. е. камера 14 полностью заполнена жидкостью, клапан 42 закрыт.

8качестве перемешения (хода) младшего разряда (поршня 4) принято перемешение в I мм.

Алгоритм на выдвижение состоит из еледующих последовательных трех этапов.

В первом (подготовительном) этапе производится перераспределение поршней 4-7 внутри цилиндра 1 при закрытом клапане 42 - шток 3 зафиксирован запертыми объемами .жидкости в полостях 40 и 41. Это перераспределение поршней осуществляется по командам на электромагниты 26-29 управления с системы программного управления. В этом этапе подается набор двоичных команд, пропорциональных требуемой линейной величине (координате) перемещения штока 3, которое реализуется поршнями во 2-ом этапе. В 1-ом этапе при перераспределении поршней (под действием давлений в

их камерах) жидкость из камеры 14 быстро через клапан 36 (сигнал на электромагнит 37 подан) поступает в пневмогидроемкость 33.

Во втором этапе происходит отработка требуемой координаты. Для этого подают сигнал на электромагнит 43 и двоичные команды, пропорциональнее (в сумме) требуемой крординате штока 3, плюс перемещение дополнительного поршня (разряда) 8. В данном случае ход этого разряда выбран равным, например, 2-мм-ходу второго разряда поршня 5. В этом этапе дополнительный поршень 8 используется (сигнал на электромагнит 30 подан, электромагнит 37 отключен). При открытии клапана 42 шток 3 быстро выдвигается с процессом демпфирования в конце хода, который обеспечивается медленным заполнением камеры 14 жидкостью через дроссель 32.,

После отработки требуемой координаты шток 3 фиксируется при отключении сигнала с электромагнита 43 - третий этап.

Пусть необходимо отработать перемешение (координату) в 7 мм. В первом этапе на привод подается набор сигналов, соответствующих срабатыванию поршней 4-6, гак как в двоичной системе + 2 + 4. Этому соответствуют команды на электромагниты 26, 27, 28 И37. В этом этапе камеры 15 17 подключаются к линии 19, жидкость из камеры 14 быстро поступает в пнемргидроемкость 33. По завершении первого этапа подается набор сигналов на электромагниты 26, 27, 28 и 30, соответствующий перемещению в 9. мм (второй этап). С подачей этих сигналов используются поршни 4, 5, 6 и 8, клапан закрыт. В итоге щток 3 отрабатывает (от исходного положения - начала отсчета) 7 мм. После отработки координаты щток 3 фиксируется (3 этап).

Алгоритм на вдвижение щтока 3 состоит из следующих трех последовательных этапов управления.

В первом этапе на привод подаются сигналы, пропорциональные требуемой координате, плюс двойное перемещение дополнительного поршня 8, а камера 14 связана (заполнена) с линией 19 через клапан 36 и распределитель 25, клапан 42 закрыт.

Во втором этапе на привод подаются сигналы, пропорциональные требуемой координате, плюс величина перемещения дополнительного порщня. При этом сигнал на электромагниты 30 и 37 не подается, а клапан 42 открыт, шток 3 вдвигается в цилиндр 1 под действием давления в штоковой полости 47 и нагрузки на штоке. При подходе к заданной координате движение штока 3 демпфируется за счет истечения жидкости из камеры 14 через дроссель 31 в пневмогидроемкость 33.

После отработки координаты шток 3 фиксируется - снимается сигнал с электромагнита 43 (третий этап).

Рассмотрим в качестве примера переход с координаты 7мм к координате 1 мм.

Первый этап. Подаются сигналы, соот. ветствующн« перемещению поршней на 1 + + 2 -f 2 5 мм. Это соответствует срабатыванию поршней 4, 5 и 8, т. е. подаются .сигналы на электромагниты 26, 27, 30 и 37.

Второй этап. Подаются на привод сигналы, пропорциональные перемещению 1 + 2 3 мм. Этой величине соответствует перемещение поршней 4 и 5, т. е. подаются сигналы на электромагниты 26, 27 и 43. Шток 3 быстро перемещается в цилиндр на 4 мм и на 2 мм с демпфированием (жидкость из камеры 14 выдавливается через дроссель 31). В итоге шток 3 останавливается на координате 1 мм. Шток далее фиксируется (третий этап).

Путь торможения привода (перемещение дополнительного поршня 8) должен быть точно равен ходу одного или нескольких плавающих поршней (иначе появится ошибка в координатах) , Программы-алгоритмы работы системы управления записываются программистом на программоносителе (перфоленте, наборной панели и т. д.). Каждому этапу работы привода ставится в соответствие один кадр на-перфоленте (или один такт на панели) с соответствующим набором управляющих сигналов. Переход от одного кадра (такта) к другому осуществляется в режиме управления «по времени, т. е. на каждый этап система программного управления «отводит определенное время, по завершении которого отрабатывается следующий.

Привод обеспечивает высокую -точность за счет исключения ложных перемещений выходного щтока 3 в переходных процессах и за счет демпфирования в конце отработки координат. Кроме того, привод обеспечивает высокую скорость отработки координат, так как поршни 4-7 работают с насыщением по расходу, а для демпфирования служит только дополнительный поршень 8.

Применение данного изобретения в системахуправления промышленных роботов позволяет повысить их быстродействие и точность и, тем самым, эффективность их использования.

Формула изобретения

1. Цифровой пневмогидравлический привод, содержащий линии высокого низкого давления, исполнительный цилиндр с выходным штоком и с набором свободно плаваюших поршней, выполненных по величине хода в двоично-взвешенном коде и снабженных ограничителями хода, замкнутые камеры, образованные поршнями в гильзе цилиндра, трехлинейные двухпозиционные распределители, подключенные каждый к одной из камер и к линиям высокого и низкого давления, дроссели и установленные параллельно последним обратные клапаны, отличающийся тем, что, с целью повышения быстродействия и точности, цилиндр снабжен фикJJ сатором положения в;ыходного штока, дополнительным плавающим порщнем, установленным перед поршнем с наименьшим ходом с образованием дополнительной камеры, дополнительным трехлинейным двухпозиционным распределителем, пневмогидроемкостью

и двухлинейным двухпозиционным клапаном при этом дроссели выполнены регулируемыми и включены последовательно, дополнительная камера связана через последние и пневмогидроемкость с дополнительным распределителем, обратные клапаны соединены

0 входами между собой, а двухлинейный двухпозиционный клапан соединен с дополнительной камерой и с выходом регулируемых дросселей.

2. Привод по п. 1, отличающийся тем, что фиксатор положения выходного штока вы5полнен в виде гидроцилиндра с двусторонним штоком, жестко связанным с выходным штоком, а полости гидроцилиндра связаны между собой с помощью дополнительно установленного двухлинейного двухпозицион0 ного клапана.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 267279, кл. F 15 В 15/02, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления предохранительным тормозом подъемной машины | 1981 |

|

SU1094828A1 |

| Устройство для управления предохранительным тормозом подъемной машины | 1982 |

|

SU1119956A2 |

| Устройство для управления предохранительным тормозом подъемной машины | 1987 |

|

SU1442494A1 |

| Цифровой пневмогидравлический привод | 1980 |

|

SU1019118A1 |

| Устройство управления предохранительным тормозом подъемной машины | 1982 |

|

SU1115988A2 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2037677C1 |

| Пневматический привод | 1988 |

|

SU1596142A1 |

| Гидравлический привод | 1981 |

|

SU1059286A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 2011 |

|

RU2459123C1 |

| Способ заполнения кассеты для выращивания растений и устройство для его осуществления | 1989 |

|

SU1701143A1 |

Авторы

Даты

1982-04-15—Публикация

1980-01-10—Подача