(5k) УСТРОЙСТВО для ПОЛУЧЕНИЯ волокон

I

Изобретение относится к металлургии, конкретнее к порошковой металлургии, к получению ленты, волокон и порошка охлаждением расплава на вращающемся кристаллизаторе.

Изобретение мoжet быть использовано для получения металлов и сплавов в аморфном состоянии , для получения волокон заданных размеров непосредственно из расплава, для получения металлических порошков со строго заданным гранулометрическим составом и для повышения эксплуатационных свойств различных металлов и сплавов.

Известны устройства для получения металлических нитей из расплава, содержащие теплоотводящий диск и ванну с расплавом 1 .

Недостатком известных устройств является большая протяженность контакта диска с расплавом, отсутствие защиты расплава от охлаждения и окисления, колебание расплава в ванне.

и ПОРОШКА из РАСПЛАВА

Известно также устройство, в котором с помощью приспособлений сокращается контакт диска с расплавом 12 .

Однако

В нем отсутствует защита в ванне от окисления и охрасплаваа колебания расплава не лаждения, устраняются.

Наиболее близким по технической сущности и достигаемому эффекту

10 является устройство, содержащее теплоотводящий диск из материала с высокой теплопроводностью, систему поддержания заданного уровня погружения диски в расплав, ванну с рас15плавом и перегородку специальной формы в ванне с расплавом.

Вращающийся теплоотводящий диск погружается в ванну с расплавом на заданную глубину, причем место ка20сания диска с расплавом находится внутри емкости , образованной перегородкой в ванне. Перегородка устраняет образование волны в ванне с

39

расплтвом и уменьшает колебание поверхности расплава З.

Недостатком данного устройства является отсутствие защиты расплава от окисления и от охлаждения, а также большая протяженность контакта диска с расплавом.

Цель изобретения - уменьшение протяженности контакта диска с расплавом, защита расплава от окисления и от охлаждения, устранение колебаний расплава.

Поставленная цель достигается тем, что в устройстве, содержащем теплоотводящий диск, соединенный с приводом вращательного движения, расположенный над ванной с расплавом и систему поддержания заданного уровня погружения диска в расплав, имеется пластинд, размещенная под диском с отверстием, ось которого совпадает с вертикальной осью диска.

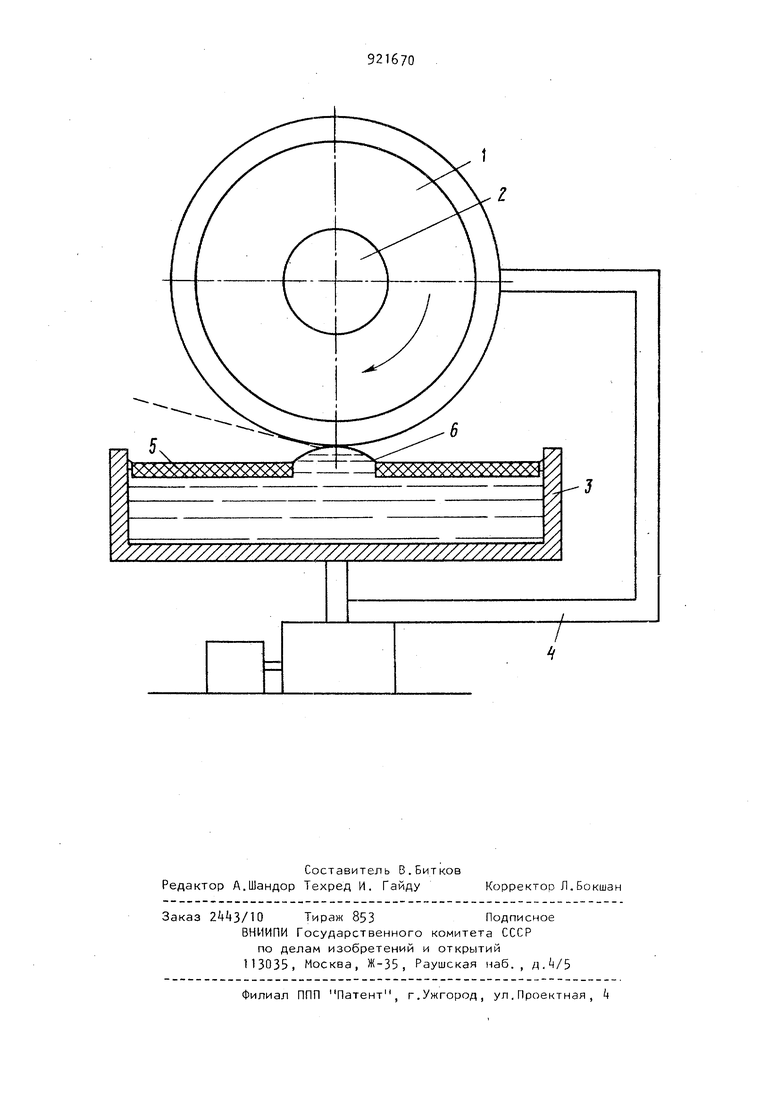

На чертеже изображено предлагаемое устройство.

Устройство состоит из теплоотводящего диска 1 , привода вращательног движения диска 2, ванны с расплавом 3 , системы поддержания заданного уровня погружения диска в расплав 4 и пластины 5 с отверстием под диском 6.

Устройство работает следующим образом.

Теплоотводящий диск 1 приводится во вращение с помощью привода вращательного движения 2. Ванна с расплавом металла или другого вещества находится под диском. Расстояние между поверхностью расплава и диском устанавливается с помощью системы А поддержания заданного уровня погружения диска в расплав. На поверхности находится пластина 5 из материала, не взаимодействующего с расплавом. Плотность пластины ниже плотности расплава, в результате чего пластина находится на поверхности расплава. В пластине имеется отверстие 6 , через которое расплав подается к диску. Отверстие может быть прямоугольной, круглой и другой формы. В результате давления пластины на поверхность расплава происходит выдавливание расплава из отверстия. В отверстии образуется купоЛ расплава регулируемой величины. Величина купола регулируется весом пластины и размерами пластины с отверстием, а также зависит от свойств расплава.

704

Вся поверхность расплава, за искмючением отверстия.закрыта сверху пластиной и предохраняется от окисления и от охлаждения. Пластина мешает распространению колебаний по поверхности расплава. Вследствие того, что поверхность расплава в отверстии имеет форму купола, протяженность контакта между диском и расплавом уменьшается по сравнению с плоской поверхностью расплава. Во время работы уровень расплава в ванне понижается и пластина опускается, предохраняя расплав от взаимодействия с внешней средой. s Расстояние между диском и поверхностью расплава остается постоянной за счет работы системы поддержания заданного уровня погружения диска в расплав. Расплав в момент контакта 0 затвердевает на поверхности диска и затем под действием термических напряжений и центробежной силы отделяется от него в виде затвердевшей готовой продукции. Используя диск с 5 гладкой поверхностью рабочей кромкой можно получить непрерывную ленту, ширина которой равна ширине диска, а толщина определяется свойствами расплава и режимами получения. Диск р с одной или несколькими острь1ми кромками позволяет получать непрерывное волокно заданного сечения. Диск с насечками на поверхности рабочей кромки дает возможность получать порошок заданной формы и размеров. Уменьшение протяженности контакта диска с поверхностью расплава приводит к увеличению скорости охлаждения материала , получаемого с помощью данного устройства.

Пример конкретного исполнения. Устройство состоит из медного теплоотводящего диска 1 диаметром 200 мм с диапазоном регулирования 10018000 об/мин, графитовой ванны 3 с расплавом алюминия , системы поддержания заданного уровня погружения k диска в расплав и графитовой пластины 5 толщиной 5 мм с отверстием прямоугольной формы 6 размером мм. Глубина погружения диска а расплав поддерживается 20 мкм с помощью системы . По периметру диска выполнено 30 рабочих кромок с углом заточки 60 . При скорости вращения диска 8000 об/мин, температуре расплава 800 С. с каждой рабочей кромки получается непрерывное волокно. Суммарная производительность устройства

150000 м во.юкна в минуту. Диаметр получаемых волокон 30 мкм. Скорость охлаждения 10 -10 град./с.

Базовым объектом для промышленного получения волокон является волочение (деформирование металла протягиванием катанных или прессованных заготовок через фильеру меньшего сечения). По сравнению с базовым объектом устройство значительно упрощает процесс получения волокон и ленты, за одну операцию из расплава получается готовое волокно или лента. Кроме того, с помощью данного устройства за счет сверхвысокой скорости охлаждения получить материал с уникальными свойствами - сочетание высокой прочности , пластичности , коррозионной стойкости и хороших эксплуатационных свойств. Возможно также получение новых, ранее неизвестных метастабильных сплавов, в том числе аморфных.

Использование предлагаемого устройства обеспечивает защиту поверхности расплава от окисления , от охлаждения , уменьшение и устранение колебаний расплава, повышение скорости охлаждения получаемого материала за

счет сокращения протяженности контакта диска с ра.плавом.

Формула изобретения

Устройство для получения волокон и порошка из расплава, содержащее теплоотводящий диск, соединенный с приводом вращательного движения, расположенный над ванной с ргГсплавом, и

0 систему поддержания заданного уровня погружения диска в расплав, отличающееся тем, что, с целью защ1ты поверхности расплава от охлаждения и от окисления, повышения ско5рости охлаждения полученных волокон и порошков путем сокращения контакта с расплавом и для устранения колебаний расплава устройство дополнительно содержит пластину, размещенную

0 под диском с отверстием, ось которого совпадает с вертикальной осью диска.

Источники информации, принятые во внимание при экспертизе

1.Патент США ff 3871739, кл.164-87, 1976.

2.Патент США ГГ 3863700, кл. l6t-87, 1976.

3.Патент США W ( 170257, кл. 1б4-87, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокон,иголок и порошков из расплава | 1983 |

|

SU1134296A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННОЙ ПРОВОЛОКИ, ВОЛОКОН И ФИБРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2123904C1 |

| Способ получения металлического порошка извлечением из расплава | 1983 |

|

SU1135555A1 |

| Способ получения порошков и волокон из расплава | 1984 |

|

SU1186396A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2295422C2 |

| Способ упрочнения элементов турбомашины металломатричным композитом и установка для его осуществления | 2019 |

|

RU2724226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2290276C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА | 1993 |

|

RU2061579C1 |

| Способ получения быстрозакаленных металлов и сплавов | 1989 |

|

SU1708502A1 |

Авторы

Даты

1982-04-23—Публикация

1980-08-04—Подача