I

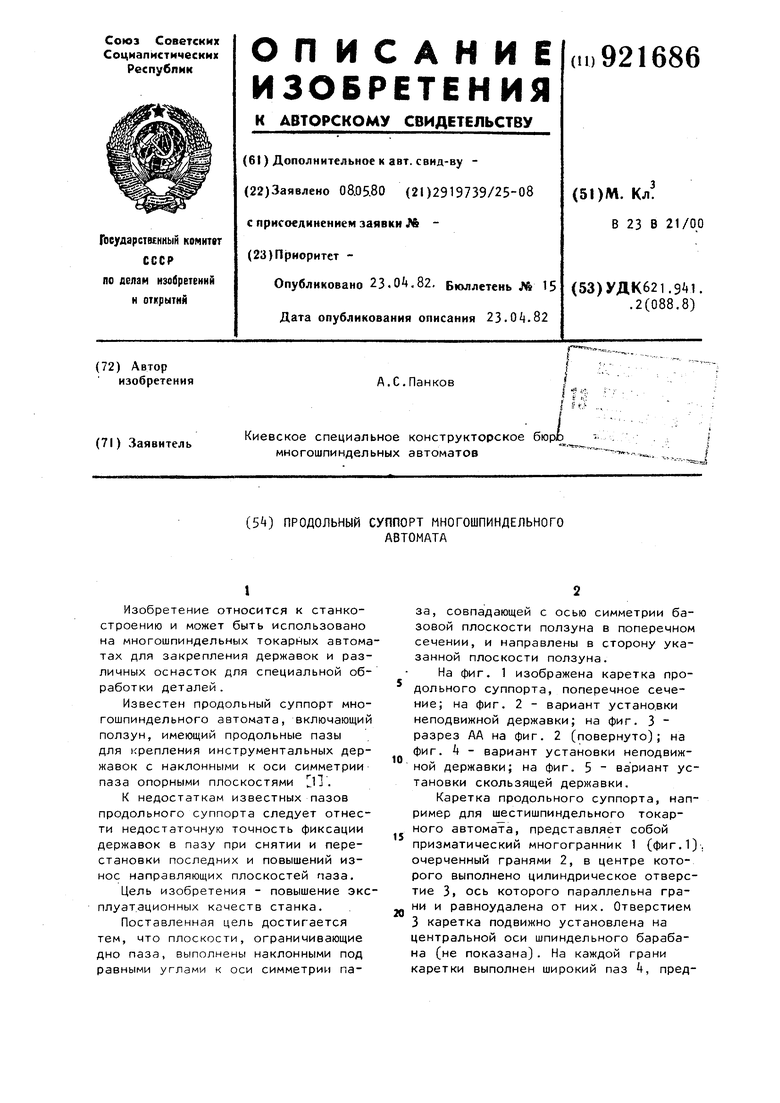

Изобретение относится к станкостроению и может быть использовано на многошпиндельных токарных автоматах для закрепления державок и различных оснасток для специальной обработки деталей.

Известен продольный суппорт многошпиндельного автомата, включающий ползун, имеющий продольные пазы для крепления инструментальных державок с наклонными к оси симметрии паза опорными плоскостями .

К недостаткам известных пазов продольного суппорта следует отнести недостаточную точность фиксации державок в пазу при снятии и перестановки последних и повышений износ направляющих плоскостей паза.

Цель изобретения - повышение эксплуат.ационных качеств станка.

Поставленная цель достигается тем, что плоскости, ограничивающие дно паза, выполнены наклонными под равными углами к оси симметрии паза, совпадающей с осью симметрии базовой плоскости ползуна в поперечном сечении, и направлены в сторону указанной плоскости ползуна.

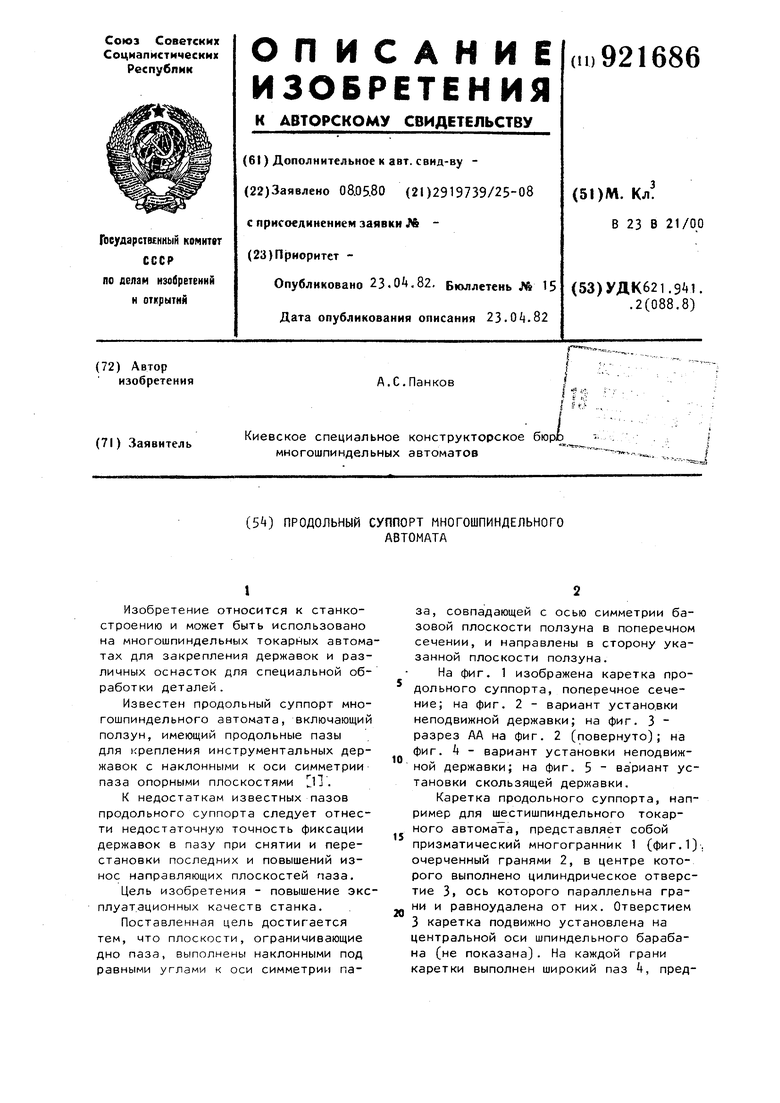

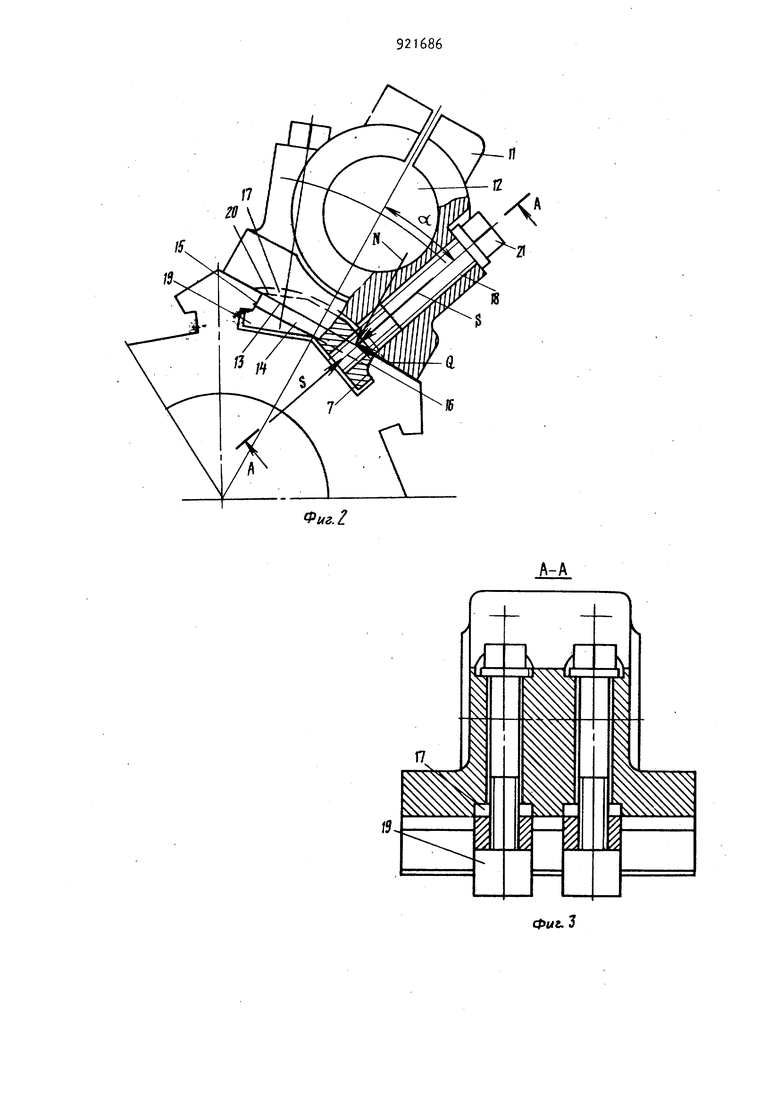

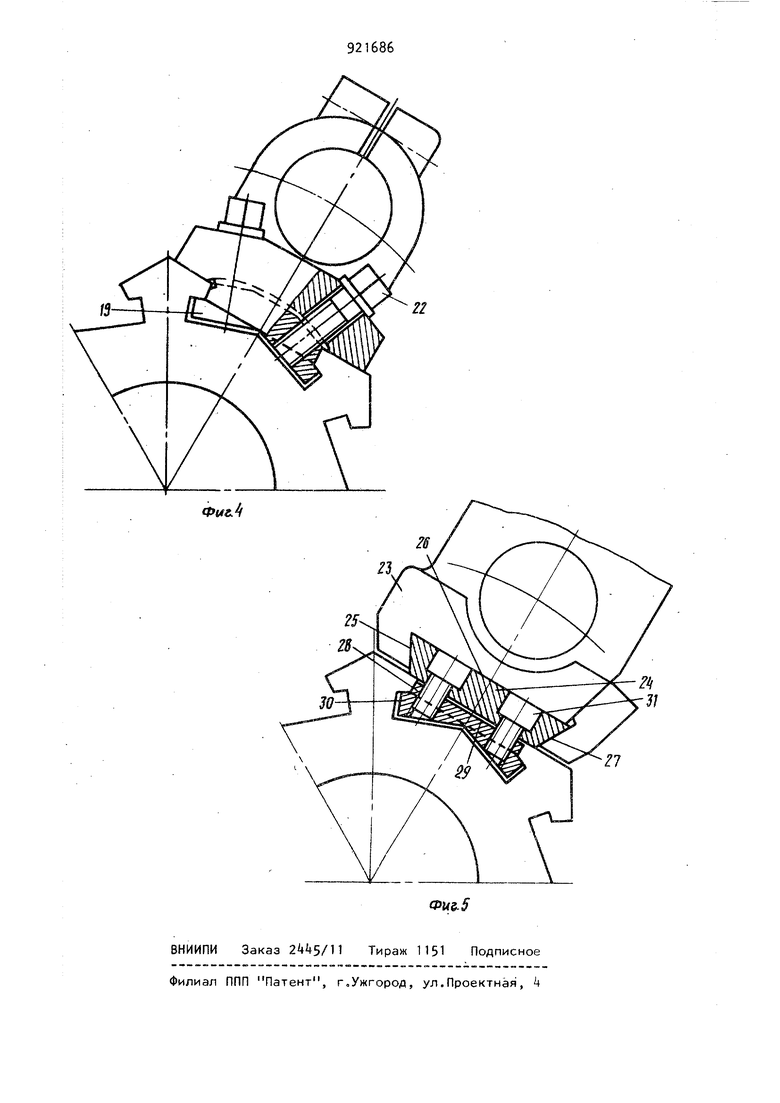

На фиг. 1 изображена каретка продольного суппорта, поперечное сечение; на фиг. 2 - вариант устано.вки неподвижной державки; на фиг. 3 разрез АА на фиг. 2 (повернуто); на фиг. k - вариант установки неподвижной державки; на фиг. 5 - вариант установки скользящей державки.

Каретка продольного суппорта, например для шестишпиндельного токарного автомата, представляет собой призматический многогранник 1 (фиг.1). очерченный гранями 2, в центре которого выполнено цилиндрическое отверстие 3, ось которого параллельна гра„ ни и равноудалена от них. Отверстием 3 каретка подвижно установлена на центральной оси шпиндельного барабана (не показана). На каждой грани каретки выполнен широкий паз 4, пред39назначенный для центрования и закреп ления инструментальных державок и различных устройств. Указанный паз 4 очерчен боковыми плоскостями 5 и 6 параллельными между собой, опорными плоскостями 7 (под сухари для крепления державки), которые выполнены наклонными к грани, плоскостями 8, пенпендикулярными к опорным плоскостям 7 (фиг. 2) и плоскостями дна паза 9, параллельными опорным плоскостям 7. Угол наклона опорной плоскости 7 к грани 2 выполнен больше yi- ла трения, что обеспечивает самоустановку неподвижной державки по боко вой плоскости. Угол сс должен быть не менее 20, тогда при указанном значении угла и при соответствующей ширине паза, продолжение плоскости 9 не касается про тивоположной кромки 10 паза 4, что с щественно облегчает условия обработки пазов, так как имеется свободный выход фрезы, диаметр ее не ограничивается шириной паза, в отличие от из вестного. Фреза может быть многозубой и достаточно жесткой, чт.обы производительно вести обработку. Были проведены конструкторские разработки пазов на шести-восьми шпиндельные автоматы для всего размерного ряда обрабатываемых автоматами прутков диаметром 16 - 100 мм. На фиг. 2 изображена неподвижная державка на грани каретки. Державка 11 имеет центральное отверстие 12, совпадающее с осью шпинделя и служащее для закрепления в нем инструмента, плоскость 13, которой она опирается на базовую плоскость каретки и выступающую по всей длине державки часть 1 в виде шпонки с параллельными боковыми стенками 15, 16, одна из них, например стенка 15, является базовой для установки державки. Ширина указанной шпоночной части несколько меньше ширины паза каретки. В средней части державки выфрезерованы два паза 17 (фиг, 3) и сделаны четыре отверстия 18 (по два в каждом пазу, фиг. 2, 3). 8 пазах 17 подвижно установлены крепежны сухари 19. Сухари 19 в нижней своей части выполнены по форме паза k каретки, в верхней части сделаны скоси 20, параллельные опорным плоскостям Часть сухаря, заходящая в паз 4 каретки, сделана несколько меньше шири ны паза k. На скос.ах 20 пенпендику6лярно к ним сделаны резьбовые отверстия, в которые ввернуты зажимные винты 21. Установка державки происходит следующим образом. В собранном виде (на фиг. 2) державка с открытого торца каретки направляется по базовой плоскости 2 так, чтобы в паз k зашли сухари 19, далее смещается в нужное положение вдоль каретки и после чего производится ее закрепление винтами 21. Поскольку в данном случае одновременно с закреплением державки происходит ее самовыставление по боковой плоскости 5 паза каретки, требуется определенная последовательность затяжки винтов 21. Сначала затягиваются крепежные винты, расположенные с противоположной стороны упорной базовой поверхности державки, например поверхность 15, причем затяжка должна происходить поочередно и равномерно двумя витами. В этом случае усилие затяжки S (фиг. 2) с одной стороны, стремится прижать опорную плоскость сухаря 19 к опорной плоскости 7 каретки, действуя перпендикулярно к ним, с другой стороны, та же сила затяжки S приложена к державке и направлена под углом 90°-ОС к плоскости 2 каретки. В результате одна составляющая N усилия S стремится прижать державку 11 к плоскости 2, а другая - равная Q S sin ot стремится прижать державку ее базовой плоскостью 15 к боковой плоскости 5 паза каретки. Таким образом, окончательно затянув вышеупомянутые винты, державка будет зыстаелена и прижата к плоскости паза 5, затягивая противоположные два винти, будет произведено окончательное закрепление державки. В предлагаемой каретке паз и шпоночный выступ державки выполняются с меньшей точностью, чем в известном и с большим зазором в соединении их, что обеспечивает легкость установки державки и регулировки, ее при наладке. При этом точность совпадения оси отверстия 12 державки и шпинделя при каждой ее установке сохраняется такой же, какая была получена при расточке со шпинделя, так как при закреплений державки возникает сила,которая прижимает базовую плоскость 15 к боковой плоскости 5 каретки. В случае, если паз каретки и ширина шпонки державки будут выполняться с такой же точностью, как по известному, тогда очередность затяжки крепежных винтов может быть- произвольной. Точность базирования в этом случае будет ниже и будет определяться зазором между пазом и шпонкой,

На фиг. k изображен иной вариант установки неподвижной державки. Она отличается от рассмотренной ранее тем, что сухари 19 располагаются на . концах державки, при этом крепежные винты 22 более короткие и более жесткие. При указанном расположении сухарей 19 имеется возможность неподвижную державку выполнять с откидной крышкой для быстрой смены закрепляемого в ней инструмента.

На фиг, 5 показан вариант установки съемной направляющей, закрепляемой на .грани 2 каретки, для сколь- 20 ными

зящей державки 23. Направляющая 2k представляет собой плиту, верхняя часть которой в поперечном сечении выполнена в форме ласточкин хвост и очерчена плоскостями 25, 26, 27, по которым происходит скольжение.. Нижняя часть направляющей выполнена в виде шпоночного выступа 28, которым направляющая точно устанавливаеся относительно паза каретки. В шпоночном выступе 28 в нескольких местах по длине сделаны-прорези 29, в которых помещаются сухари 30. При затягивании винтов 3 происходит

закрепление направляющей на грани каретки.

По сравнению с известным техническим решением предлагаемое позволяет повысить эксплуатационные качества станка и вести обработку заготовки наибольшего диаметра с достаточно высокой степенью точности, при этом снизить время на переналадку инструмента.

Формула изобретения

Продольный суппорт многошпиндельного автомата, включающий ползун, имеющий продольные пазы для крепления инструментальных державок с наклонными к оси симметрии паза опорщ и и с я тем, что, с целью повышения эксплуатационных качеств станка, плоскости, ограничивающие дно паза, выполнены наклонными под ровными к оси симметрии паза, совпадающей с осью симетрии базовой плоскости ползуна в его поперечном сечении, и направлены в сторону указанной плоскости ползуна,

Источники информации,

принятые во внимание при экспертизе

1. Волчкевич Л,И, и др, Автоматы и автоматические линии, М., 1976, ч. П, с. 1б2, фиг. XII-26. плоскостями, отличаю/f.

ue.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная головка круглопалочного станка | 1985 |

|

SU1301706A1 |

| Державка для дискового резца | 1990 |

|

SU1738484A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Сборный прорезной резец | 1991 |

|

SU1780933A1 |

| Механизм привода подач суппорта многошпиндельного токарного автомата | 1987 |

|

SU1590201A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| ТОРЦЕВАЯ ФРЕЗА | 1992 |

|

RU2014175C1 |

| Многошпиндельный токарный станок | 1982 |

|

SU1103948A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| Многопозиционная инструментальная головка | 1977 |

|

SU733869A1 |

Авторы

Даты

1982-04-23—Публикация

1980-05-08—Подача