|(54) ПЛАВЛЕНЫЙ

ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Плевленый флюс | 1979 |

|

SU867580A1 |

| Состав электродной проволоки | 1983 |

|

SU1131121A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

| Плавленый флюс для механизированной сварки | 1981 |

|

SU975292A1 |

| Флюс для порошковой проволоки | 1982 |

|

SU1058748A1 |

| Сварочный флюс | 1977 |

|

SU716749A1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Состав сварочного материала | 1991 |

|

SU1780965A1 |

| Флюс для механизированной сварки | 1973 |

|

SU598717A1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

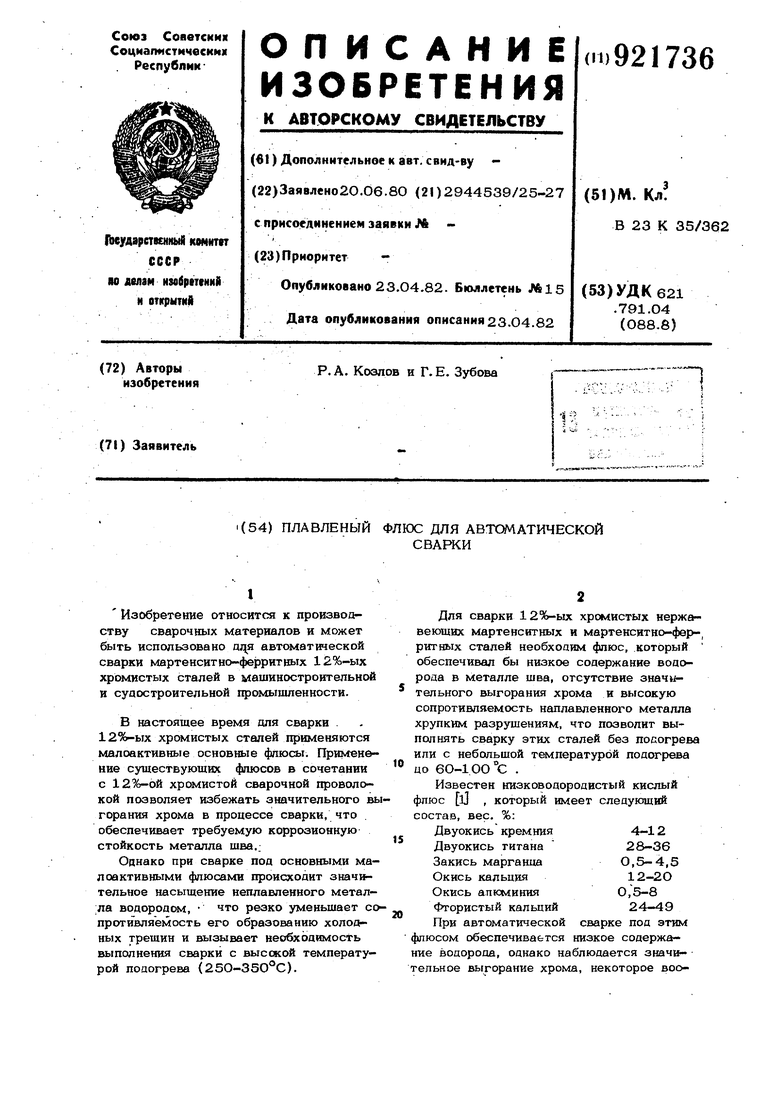

Изобретение относится к произвоогству сварочных материалов и может быть использовано сщя автоматической сварки мартенсит но-фе|рритных 12%-ых хромистых сталей в машиностроительной и судостроительной промышленности. В настоящее время для сварки . хромистых сталей применяются малоактивные основные флюсы. Примене ние существующих фшосов в сочетании с 12%-ой хромистой сварочной проволокой позволяет избежать значительного в горания хрома в процессе сварки, что обеспечивает требуемую коррозионную стойкость металла шва.; Однако при сварке под основными ма лоактивными флюсами происходит значительное насыщение неплавленного металла водородом, что резко уменьшает с противляемость его образованию холодных трещин и вызывает необходимость выполнения сварки с высокой температурой подогрева (25О-35О°С). Для сварки 12%-ых хромистых нержавеющих мартенситных и мартенситно-фер-, ритных сталей необходим флюс, .который обеспечивал бы низкое содержание водорода в металле шва, отсутствие значительного выгорания хрома и высокую сопротивляемость наплавленного металла хрупким разрушениям, что позволит выполнять сварку этих сталей без подогрева или с небольшой температурой подогрева до 6О-10О°С . Известен низководородистый кислый флюс Ц , который имеет следующий состав, вес. %: Двуокись кремния 28-36 Двуокись титана 0,5-4,5 Закись марганца 12-2О Окись кальция Окись алюминия 24-49 Фтористый кальций При автоматической сварке под этим люсом обеспечивается низкое содержаие водорода, однако наблюдается значиельное выгорание хрома, некоторое воо392становление кремния из флюса и повышение содержания кислороца в наллавленном металле, что привоаит к значительному снижению ударной вязкости (табл. 1 2 и 3). Известен также флюс 2 , который . имеет следующий состав, вес. %: Двуокись кремния3-40 Двуокись титана15 Окись кальция3-40 Окись алюминияДо 25 Двуокись цирконияДо 25 Окись хромаДо 25 Окись магния5-70 Фтористый кальций1-5 Увеличение содержания кремнезема во флюсе свыше 2,5% приводит к существенному выгоранию хрома в наплавленном металле при сварке 12%-ых хромистых нержавеющих сталей, что значительно снижает его коррозионную стойкость. Кроме того, в известном флюсе содержание двуокиси титана,- не обеспечивает достаточно высокой ударной вязкости, а низкое содержание фтористого каль ПИЯ не обеспечивает полного связывания водорода. Цель изобретения - создание сварочного флюса для автоматической сварки )-ых хромистых нержавеющих мартенситнь х и мартеНситно-ферритных сталей, обеспечивающего отсутствие значительно го выгорания хрома и .повышение удар ной вязкости наплавленного металла. Поставленная цель достигается тем, что в -плавленном флюсе, содержащем фтористый кальций, двуокись кремния, двуокись титана, окись.кальция, окись алюминия, двуокись циркония, окись хрома, окись магния, флюс содержит компоненты при следующем соотношении, вес. %: Двуокись кремния. 0,1-2,5 Двуокись титана2б-ЗО,9 Окись кальция7-11,9 Окись алюминия8,1-12 Двуокись циркония2-5 Окись хрома0,5-3 Окись магния2-6 Фтористый кальцийОстальное Увеличение двуокиси титана/ во флюсе до 26-ЗО,9% обеспечивает восстанов ление титана в наплавленном металле в оптимальных пределах (О,03-О,О7%) и значительно улучшает сварочно-технологические свойства флюса (хорошее форнмирование валиков и хорошую отделяемость шлаковой корки), а также повышает ударную вязкость наплавленного м 4 талла ао 15 кгс.м/см Увеличение фтористого- кальция в преалагаемсм флюсе способствует более полному связыванию водорода в атмосфере Луги в стойкое химическое соединение W , что приводит к cyiuecTBeHHOMy уменьшению водорода в неплавленном металле. Введение двуокиси циркония увеличивает кислотность флюса, что способствует снижению содержания водорода. Введение окиси хрома во флюс позво ляет предотвратить выгорание хрома в процессе сварки, что приводит к обеспечению требуемой коррозионной стойкости наплавленного металла. Введение окиси магния приводит к улучшению сварочнотехнологических свойств флюса. Для снижения температуры плавления флюса, что позволяет обеспечивать получение хороших сварочно-технологических свойств, cooTHomeiffle суммарного содержания окиси кальция и окиси магния к содержанию окиси алкнугиния должно быть в пределах 1,1-1,5. Соотношение кислых и основных окиспов и принятое содержание фтористого кальция во флюсе позволяет обеспечить низкое содержание водорода и хорошую отделшчЮсть шлаковой корки. Для подтверждения сказанного было выплавлено три партии предлагаемого флюса (табл. 1). Под флюсом указанных партий была выполнена многослойная наплавка на сталь Ст 3 проволокой марки ЭП-792-ВИ на режиме; 6СЮ7ОО А, Uo. 34-38 В, ) 15-25 м/ч. Перед сваркой предлагаемый и известный флюс был прокален при температуре 7ООС, выдержка 3 ч. Из верхнего слоя наплавки были вырезаны образцы Шарпи (тип IX по ГОСТ 6996-66) для испытания на ударную вязкость и разрывные образцы, после этого они были испытаны. Наплавленный металл термической обработке не подвергался . В табл. 1 приведен химический состав флюса, в табл. 2 - химический состав наплавленного металла, в табл. 3 - его механические свойства (средние значения из трех образцов). В табл. 2 также приведены данные по содержанию водорода в металле шва. Как видно из табл. 2 содержание водорода в металле шва при сварке под предлагаемым и под известным флюсом примерно одинаково и является относительно 1тзким (не превышает 3,0 см /100 г), что обеспечивает высокую сопротивлйе5ЙMocib наплавленного металла, образованию холодных трещин и позволяет производить наплавку проволокой марки ЭП-792-ВИ без подогрева. Содержание хрома в наплавленном металле при сварке под предлагаемым флюссм .находится в пределах 12,0-12,28%, что весьма близко к содержаниюхрома в сварочной проволоке (табл. 2). Это свидетельствует о том, что выгоракте хрома происходит в незначитель ной степени. Содержание хрома в наплав ленном металле уменьшается на 0,120,4% по сравнению со сварочной проволо кой. В то же время как.при сварке под противопоставляемым флюсом наблюдается значительное выгорание хрома, в наплавленном металле содержание хрома снижается на 2,1% по сравнению со сва рочной проволокой. При сварке под предлагаемым флюсом наблюдается значительно меньшее содержание кислорода в наплавленном ме талле по сравнению с противопоставляеммым флюсом, что приводит к существенному повышению сопротивляемости на- Химический

Хмлкческий состав шшшвлеююго металла при ввгс(ат|1чес1(ов сварке поа флюсом проволокой марки ЭП.-7О2-ВИ

Пршмвчавие: Соаержаиие войорооа опрепеляяось путем изгоговления каранлзшноП

пробы при наплавке валика проволокой Св-ОйА поа ислы1уемы.м флюс-ом

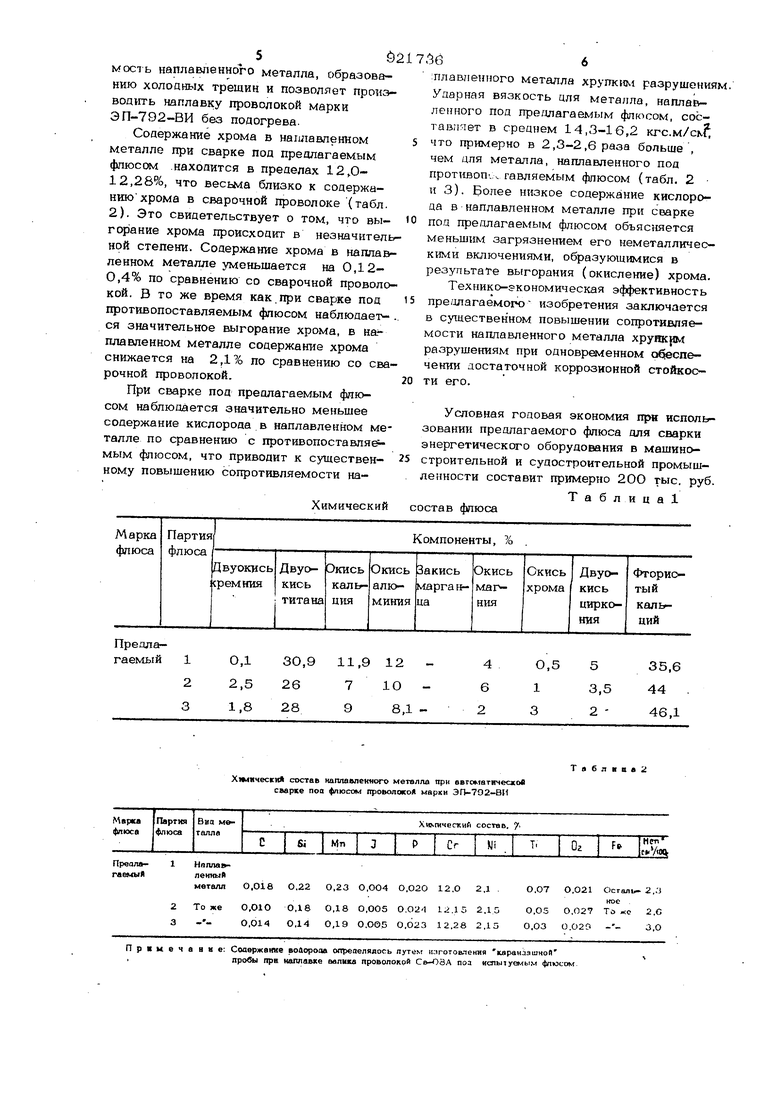

Тоблвав 6 :плавпенного металла xpymctovt разрушениям. Ударная вязкость для металла, наплавленного под предлагаемым фпгосом, составпяет в среднем 14,3-16,2 кгс.м/ск( что примерно в 2,3-2,6 раза больше , чем для металла, наплавленного под npoTiffioO,:.. гавляемым фпюсом (табл. 2 п 3). iponee низкое содержание кислорода в наплавленном металле при сварке под предлагаемым флюсом объясняется меньшим загрязнением его неметаллическими включениями, образующимися в результате выгорания (окисление) хрома. Технико-гкономическая эффективность пре;шагаеморо изобретения заключается в существенном повышении сопротивляемости наплавленного металла хруякрм разрушениям при одновременном о€(еспечении достаточной коррозионной стойкости его. Условная годовая экономия при использовании предлагаемого флюса для сварки энергетического оборудования в машиностроительной и судостроительной промышленности составит примерно 20О тыс. руб. Таблица став флюса

М санические свойства сплавленного металла

1 2

85,8 85,6

86,1 79,7

Формула изобретения

Плавленый флюс пля автоматической сварки, содержащий авуокись кремния, двуокись титана, окись кальция, окись алюминия, авуокись циркония, окись хрома, окись магния, фтористный калышй, отличающийся тем, что, с повышения ударной вязкости наплавленного металла и предотвращения выгора ния хрома при сварке 12%г-ых хромистых сталей, флюс содержит компоненты при следующем соотношении, вес. %:

Двуокись кремнияО,,5

Двуокист титана26-30,9

ТаблицаЗ

12,.6

80,4

68,О

Г5,6 10,8-20,0 79,1

16, 9,9-17,8

66,7

nTS

Окись кальция7-11,9

Окись алюминия8,1-12

Двуокись циркония2-5

Окись хрома0,5-3

Окись магния2-6

Фтористый кальцийОстальное

Источники шфармашт, принятые во внимание при экспертизе

Авторы

Даты

1982-04-23—Публикация

1980-06-20—Подача