, . - i

Изобретение относится к сварочному производству, в частности к сварочным флюсам, применяемым преимущественно гфи сварке толстостеиных изделий из малоуглеродистых и низколегированных сталей, используемых п различных отраслях машиностроения, например в котлостроении.

Известен сварочный флюс 11 на основе двуокиси кремния, содержащий, вес.%: Двуокись кремния37- 6,5

Окись алюминия4-18

Окись кальция5-13

Окись магния18-35

Фтористый кальщш3-6,5

Окись натрия

Окись калия3-6,5

Недостатком известного флюса является низкая стойкость сварного соединения против образования горячих трещин и неудовлетворительная отделимость щлаковой корки от наплавленного метгйла.

Наиболее близким к изобретению является сварочный флюс 21, содержащий, вес.%:.

Двуокись кремния

26,5-32,0 Окись марганца

15,0-20,0 Фтористый кальций

9,0-15,0 Окись магния

8,0-11,0 Окись алюминия

10,0-15,0 Двуокись циркония

0,6-2,4 Двуокись титана

3,5-7,0

Недостатком этого флюса является неудовлетворительная отделимость щлаковой корки с поверхности металла щва и корневых валиков при сварке в узкую разделку. Шлакообразующие компоненты флюса не обеспечивают низкую температуру плавления н вязкость щлака, а также короткий температурный интервал его затвердевания.

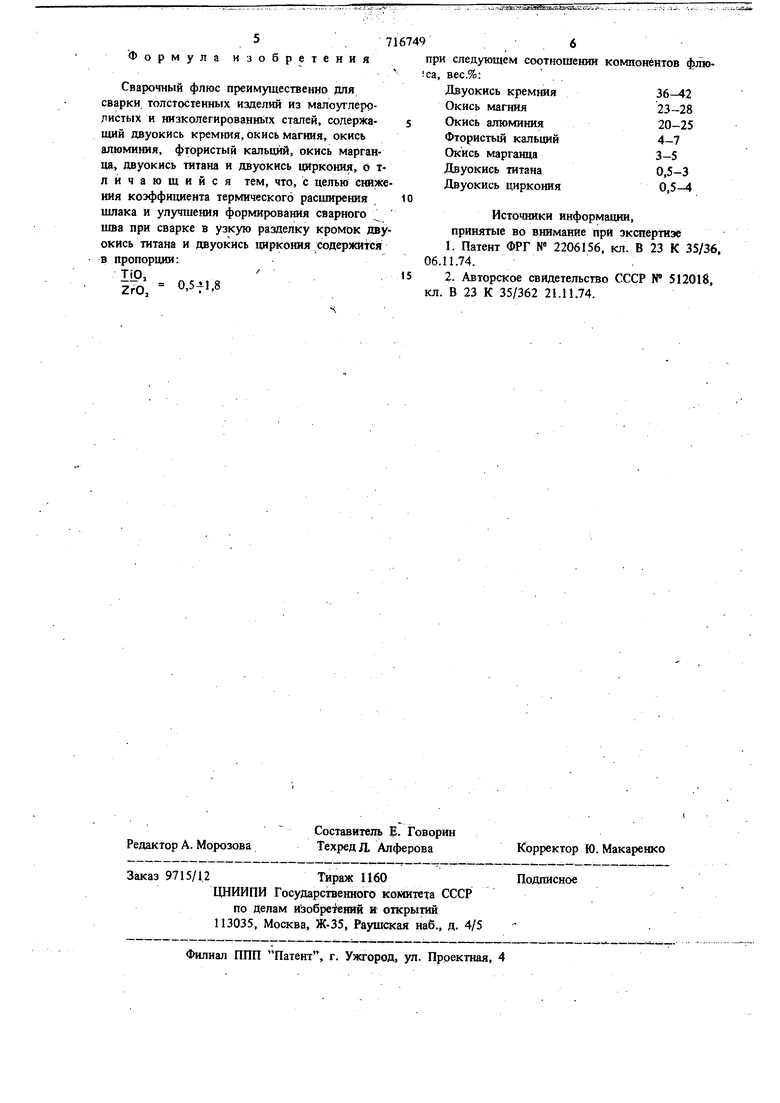

Шлак флюса из-за низкого содержания окиси алюминия обладает малой вязкостью в расплавленном состоянии, имеет кристаллическое строение в процессе затвердевания и коэффициент термического расцшрения его близок к коэффициенту термического расщирения металла. Происходит механическое заклинивание щлака и в итоге удаление его из разделки кромок затруднено. Цель изобретения состоит в создании свйрочного флюса, обеспечявйМщего тгтбзГученйе в процессе сварки шлака с низким коэффициен том термического расширения, а Taic«e улучшающего формирования сварного при св ке в узкую разделку толстостенных изделий. Это достигается тем, что двуокись титана и двуокись циркония взяты в пропорции: IJi 0,5 i 1,8 ZrO, при следующем соотиошенни компонентов, вес.%: Двуокись кремния Окись магния Окись алюминия Фтористый кальций Окись марганца Двуокись титана Двуокись Щ1ркония Двуокись гафния - является примесью дву окиси циркония, обладающей теми же свойств ми, и содержится в ней в пределах от 0,5 до 2,0% от чистого минерала.. Методом пла1Шрования эксперимента по ма рице были составлены опытные партии флюсов Которые затем выплавлялись в электропечи с графитовой футеровкой на режимах ид 60-80 I 1800-2000 А. Из ряда опытных флюсов В явлен состав, который обладает низкой токсич ностью, хорошей отделимостью щлаковой корк с метгшла Шва в различных разделках, в том -ЧИСЛ& и узкой, при сварке малоуглеродистых и низколегированных сталей даже при темпера typie предварительного подогрева изделий до ЗООС. Наличне в составе флюса соотношения: 110, 0,5 i- 1,8 ZrO, способствует снижешю козффициен1а терми4ческого расишрения шлака, что обеспечивает улучшение отделимости шлаковой корки. Кроме того, присутствие в составе флюса окислов алюминия, титана и циркония в указанных пределах способствует образованию мелкодисперсной структуры наплавленного металла, а сварные соединения имеют повышенные механические характеристики - пластичность и ударную вязкость. Примеры вьшолнения изобретения и результаты испытаний представлены в таблице. Испытания проводят при наплавке на пластину (ст. 22К ст. 16ГНМА) толщиной 16 мм. Марка сварочной проволоки - СВ08ГА диаметром 5 мм (ГОСТ 2246-70). Отделимость шлаковой корки определяют при температуре предварительного подогрева ЗООС. При этом берут следующие составы флюса, вес.%: Состав N° 1. Двуокись кремния 36,0 Окись алюми.ния 20,0 Окись марганца3,0 Двуокись циркония 0,5 Окись магния23,0 Фтористый кальций 4,0 Двуокись титана 0,5 Состав № 2. Двуокись кремния 37,2 Окись алюминия 24,0 Окись марганца4,0 Двуокись циркония 1,0 Окись магния26,0 Фтористый кальций 6,0 Двуокись титана 1,8 Состав. № 3 Двуокись кремния 42 Окись алюминия . 25,0 Окись марганца5,0 Двуокись циркония 4,0 Окись магния28,0 Фтористый кальций7,0 Двуокись титана3,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродной проволоки | 1983 |

|

SU1131121A1 |

| Сварочный флюс | 1975 |

|

SU538868A1 |

| Плавленый флюс для электродуговой сварки сталей | 1982 |

|

SU1092027A1 |

| Флюс для автоматической высокоскоростной сварки сталей | 1983 |

|

SU1130446A1 |

| Состав электродной проволоки | 1979 |

|

SU890650A1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

| Флюс для порошковой проволоки | 1982 |

|

SU1058748A1 |

| Плавленый флюс для механизированной сварки | 1981 |

|

SU975292A1 |

Фор№ рование металла шва. Удовлетворительное

Наличие пор на поверхности В кратере металла шва.

Отделимость шлаковой корки Плохая из узкой разделки при ширине разделки 8мм.

Отношение TiO, ZrO,

Способ удаления шлаковой

Пневмозубнло корки из разделки.

Отличное

Отличное Нет Нет

ОтличнаяХорошая

1,01,80,5

Самоскальшшше Самоскапывание Зубилом

5 7167496

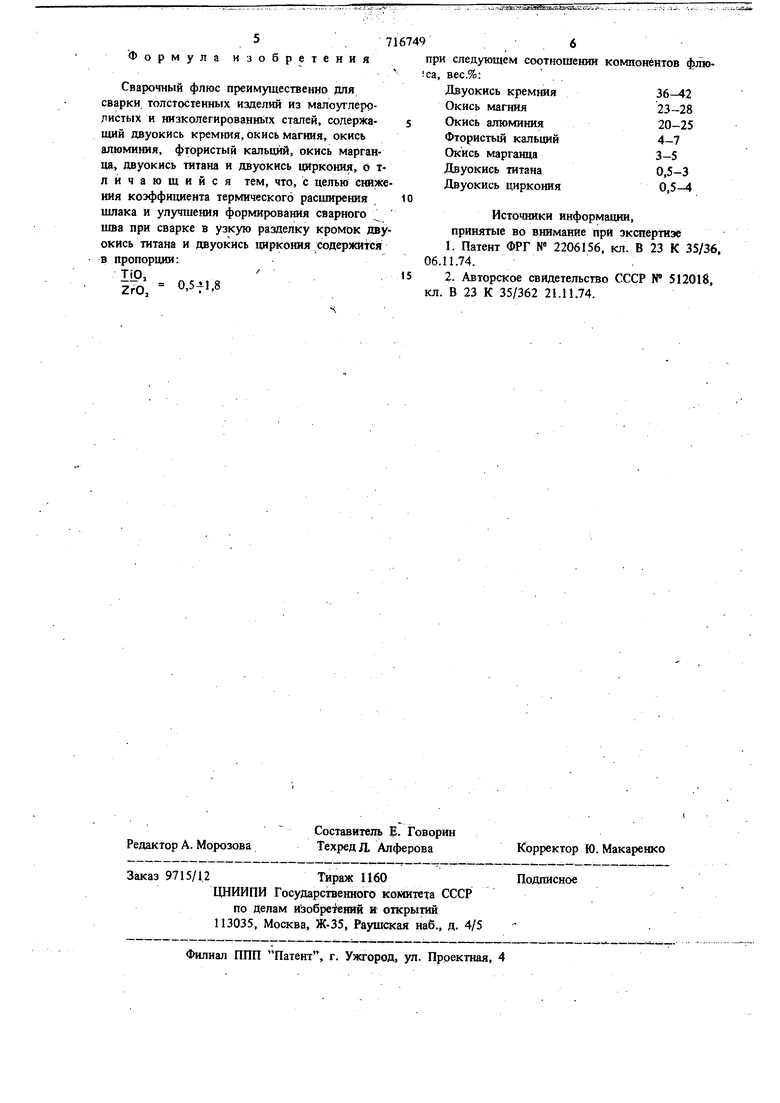

Формула изобретенияпри следующем соотношении компонентов флюСварочный флюс преимущественно дляДвуокись кремния 36-42

сварки, толстостенных изделий из малоуглеро-Окись магния 23-28

листых и низколегированных сталей, содержа- sОкись алюминия 20-25

щий двуокись крем1шя, окись магния, окисьФтористый кальций 4-7

алюминия, фтористый кальций, окись марган-Окись марганца 3-5

да, двуокись титана и двуокись циркония, о т-Двуокись титана 0,5-3

лйчающийся тем, что, с целью снйже-Двуокись циркония 0,5-4 ния коэффициента термического расцшрения .10

щлака и упучтет1я формирования сварного Источники информации,

цюа при сварке в узкую разделку кромок дву-принятые во внимание при экспертизе

окись титана и двуокись циркония содерзкится1. Патент ФРГ № 2206156, кл. В 23 К 35/36,

в пропорции:06.11.74.

ТЮ, «52. Авторское свидетельство СССР N 512018,

ZrO, 0,5fl.8кл. В 23 К 35/362 21.11.74.

ica, вес.%:

Авторы

Даты

1980-02-25—Публикация

1977-09-08—Подача