Изобретение относится к сварке, в частности к сварочным материалам,, а именно к составу электродной проволоки, преимущественно для механизированной дуговой сварки вертикальных Ш.ВОВ с принудительным формированием под слоем расплавленного шлака.

Известен состав электродной проволоки для механизированной наплавки

в среде защитных газов, содержащий компоненты в следующем соотношении, мас.%:

Феррохром 1,85-4,5 Ферромарганец 0,5-1,5 Графит0,5-1,5

.Двуокись титана 1,5-5,0 Окись магния 0,3-1,4 Полевой шпат 0,2-0,8

3113

Фтористый кальций0,15-0,3 Стальная легированная металлическая основа Остальное Однако известныйсостав не обеспечивает стабильного процесса сварки под слоем расплавленного шлака, и, как следствие этого, имеют место неравномерное формирование швов и низкие механические свойства сварного соединения.

Известен также состав электродной проволоки, преим5тдественно для сварки в среде защитных газов, состоящий из основы в виде стержня из низколегированной стали, флюсующей активирукяцей добавки, при следующем соотношении компонентов, мас,%: Двуокись титана 30-80 , Окись магния 5-30 Двуокись кремния 2-20 Окись алюминия 1г-12 Двуокись циркония 0,17-5 Фтористый кальций 1,33-16,7 Окись калия 0,13-3 Окись натрия 0,16-3,7 Низколегированная

сталь стержня Остальное Недостатками приведенного состава электродной проволоки является невозможность дуговой сварки под слоем расплавленного шлака. Из-за повышенной жидкотекучести шлака, образующегося при плавлении электродной проволоки, он вытекает под нижнюю кромку формирующего ползуна, что не позволяет поддерживать глубину шлаковой ванны, необходимую для дуговой сварки под слоем расплавленного шлака.. Кроме того, проволока указанного состава при вертикальной сварке с принудительным формированием не обеспечивает качественного формирования швов и требуемых механических свойст в том числе ударной вязкости при отрицательных температурах. Поэтому применение данной проволоки возможно только при многопроходной сварке вертикальных соединений.

Целью изобретения является повышение стабильности процесса дуговой сварки, улучшение формирования швов и повышение механических свойств сварных соединений, в том числе работающих при орицательных температурах.

Для этого в составе электродной проволоки, состоящем из основы в виде стержня из низколегированной стали и флюсующей активирующей составляющей, находящейся в каналах металлической основы и содержащей двуокись титана, окись магния, двуокись кремния, фтористый,кальций, окись калия и окись натрия, состав флюсующей составляющей дополнительн содержит двуокись марганца, окись железа, ферротитан, ферромарганец при следующем соотношении компонентов состава проволоки, мас.%: . Двуокись титана 0,75-6,0 Окись магния 0,3-3,6 Двуокись кремния . 0,015-2,64 Фтористый кальций . 0,3-3,6 Окись калия 0,01-0,4 Окись натрия 0,02-0,5 Двуокись марганца 0,24-3,12 Окись железа 0,08-1,53 Ферротитан 0,012-rl,4l Ферромарганец 0,01-1,9 Низколегированная;

сталь стержня Остальное при этом суммарное количество двуокиси марганца и окиси железа взято в следуюгдих пределах:

0,4 МпО 63,8%, а

соотношение суммарного количества ферротитана и ферромарганца к суммарному количеству двуокиси марганц и окиси железа взято в следующих прделах

п 1 -IsTi j: F Mn

- МпО +

Низколегированная сталь стержня содержит углерод, марганец, кремний железо при следующем соотношении компонентов мас.%:

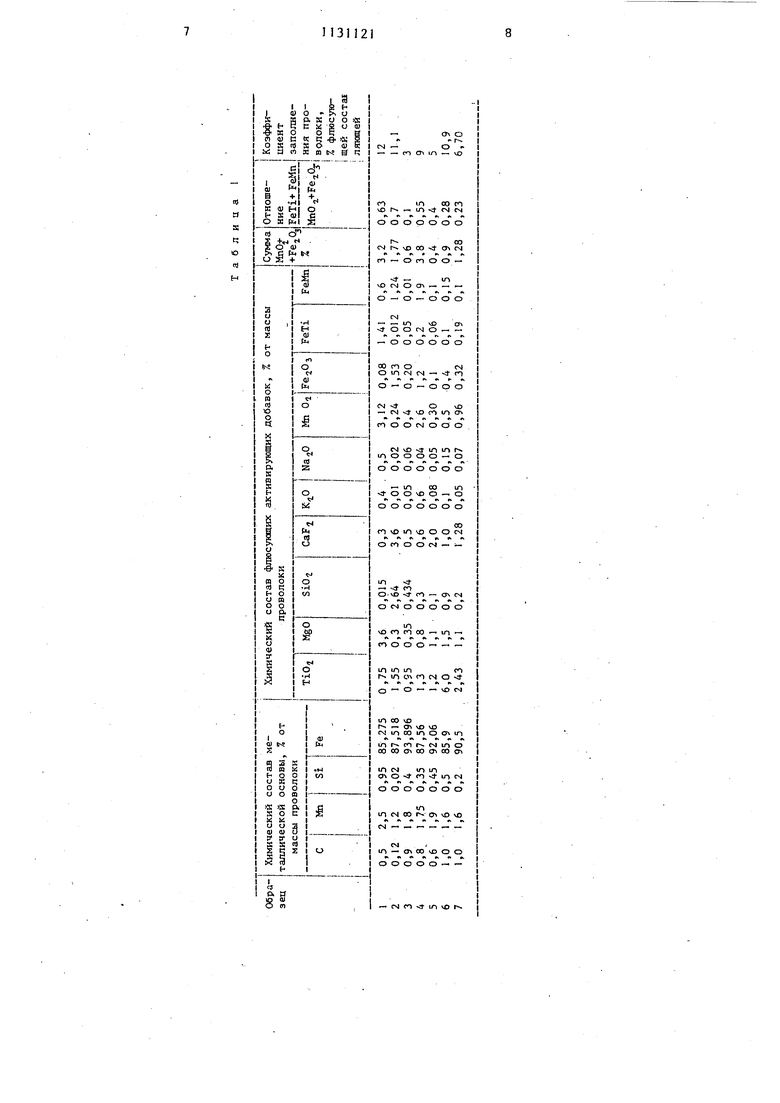

Углерод 0,5-0,12 Марганец 1,2-2,5 Кремний 0, Железо Остальное Такое соотнощение компонентов позволяет получить состав щлака, вязкость и интервал кристаллизации которого обеспечивают стабильность процесса дуговой сварки под слоем расплавленного щлака. Газы, выделяющиеся с торца электрода при его плавлении, создают газовую прослойку между концом электрода и металлической ванной, благодаря чему дуговой процесс не переходит в шлаковый. 51 Введение двуокиси марганца (МпО пиролюзит) в проволоку способствует более интенсивному окислению кремния, титана,серы, фосфора и других элементов, обеспечивает переход оки лов этих элементов в шлак, а также легирование металла шва марганцем. Кроме того, введение MnO,j в проволо ку повышает температуру капли жидко го металла на торце электрода, интен сифицирует вьщеление газов, создающих полость под слоем расплавленного шлака. Увеличение количества двуокиси марганца МпО свыше 3% приводит к повышенному содержанию Мп в металле шва и, следовательно, к ухудшению ме ханических свойств сварного соединения. В состав электродной проволоки со вместно с МпО введена окись железа ( 3 гематит) в количестве 0,081,53%. Наличие в проволоке окиси железа совместно с двуокисью марганца спо1собствует вьщелению дополнительного тепла в зоне дуги, повышает температуру металлической и шлаковой ванн, что обеспечивает более полное протекание окислительно-восстановительных реакций в сварочной ванне, повьш1ает жидкотекучесть шлака, увеличивает температурный интервал, позволяет применять при вертикальной сварке с принудительным формированием высокоосновные шлаки, способствующие десульфации и дефосфации металла шва и уменьшению количества неметаллических включений в нем. Увеличение количества двуокиси марганца совместно с окисью железа более 3,8% вызывает некоторое выгорание легирующих элементов (Si,Mn, Тхидр.), увеличивает время существования сварочной ванны в жидком состоянии. Вследствие этого возможно подтекание расплавленного металла под нижнюю кромку формирунлцего ползу на,и понижение механических свойств сварного шва и околошовной зоны.Для компенсации выгорания титана и мар-ганца в металле шва в состав электродной проволоки дополнительно введе ны ферротитан и ферромарганец в количестве 0,012-1,41% и 0,01-2,1% соответственно и при следующем оптимальном соотношении суммарного количества двуокиси марганца и окиси железа:1 + FeMn MnO.-1- РегОз При соотношении компонентов менее 0,1 металл шва в недостаточной степени легирован титаном и марганцем. Соотношение компонентов более 0,7 приводит к снижению ударной вязко ;ти металла шва при отрицательных температурах. Указанный вьште состав электродной проволоки при сварке вертикальных швов с принудительным формированием обеспечивает стабильное горение дуги под слоем расплавленного шлака, хорошее формирование швов, легкую отделимость шлаковой корки и высокие механические свойства металла шва и околошовной зоны, в том числе ударную вязкость при отрицательных температурах. Для определения механических свойств металла шва образцы из стали 09Г2С толщиной 20 мм без разделки кромок с зазором 12 мм сваривали в стык за один проход. Сварку производили на автомате А 1381 с источником питания ВДУ-100 проволоками диаметром 2 мм на режиме 400-450 А, Цд 32 Б. Механические свойства образцов, вырезанных из металла швов, заваренных опытными проволоками (табл.1) приведены в табл„2. Металлографическими исследованиями установлено, что в металле швов отсутствуют трещины,поры,шлаковые включения и другие дефекты. Полученные результаты свидетельствуют о том, что предлагаемый состав электродной проволоки для механизированной сварки позволяет получить механические свойства сварных.соединений на требуемом уровне. Применение данной электродной проволоки в промьшшенности позволяет расширить область применения механизированной сварки в СО,. Ожидаемый экономический эффект при внедрении автоматической сварки вертикальных стыков с принудительным формированием электродной проволокой предлагаемого состава взамен электродной проволоки АП-АН2, выбранный в качестве прототипа, составит 300400 руб о на тонну наплавленного металла.

- СЧ СО Ш VO r10

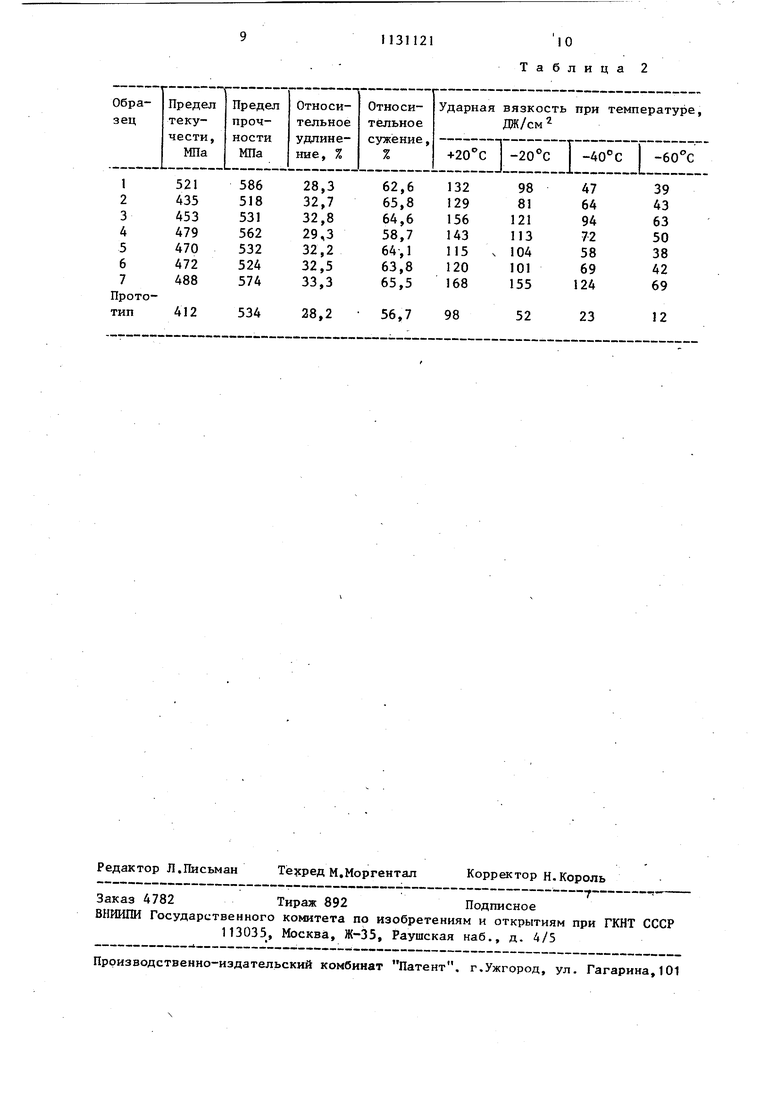

1131121 Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2071895C1 |

| Плевленый флюс | 1979 |

|

SU867580A1 |

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2364483C2 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Флюс для порошковой проволоки | 1982 |

|

SU1058748A1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| Плавленый флюс для механизированной сварки | 1981 |

|

SU975292A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

СОСТАВ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ, преимущественно для механизированной сварки вертикальных швов с i принудительным формированием под слоем расплавленного шлака, состоящий из основы в виде стержня из низколегированной стали и флюсующей активирующей составляющей, находящейся в каналах металлической основы и содержащей двуокись титана, окись.магния, двуокись кремния, фтористый кальций, окись калия и окись натрия, отличающийся тем, что, с целью повьш1ения- стабильности процесса дуговой сварки, улучшения формирования швов и повьшенця механических свойств, сварных соединений, в том числе работающих при отрицательных температурах, состав, флюсующей составляющей дополнительно содержит двуокись марганца, окись железа,фер- ротитан, ферромарганец., при следующем соотношении компонентов состава проволоки, мас.%: Двуокись титана 0,75-6,0 Окись магния 0,3-3,6 Двуокись кремния 0,015-2,64 Фтористьй кальций 0,3-3,6 Окись калия 0,01-0,4 Окись натрия 0,02тО,5 Двуокись марганца 0,24-3,12 Окись железа 0,08-1,53 Ферротитш 0,012-1,41 Ферромарганец 0,01-1,9 Низколегированная сталь стержня Остальное /) при этом суммарное количество двуокиси марганца и окиси железа взято в следующих пределах: 0,4- МпО.2 + Ре20з 3,8%, а соотношение суммарного количества ферротитана и ферромарганца к суммарному количеству двуокиси марганца и окиси железа взято м в пределах О 1 F li l-fеМп МпОг+ Ре,,0э

Авторы

Даты

1989-07-07—Публикация

1983-07-22—Подача