Изобретение относится к металлургии, в частности к сплавам на основе железа, а также к способам их получения, и может быть использовано при производстве конструктивных элементов и изделий, к которым предъявляются повышенные требования по прочности и пластичности.

Известно влияние углерода как легирующего элемента на свойства сплавов на основе железа. Присутствие его в металле в форме карбида железа увеличивает прочностные свойства стали, но одновременно снижает ее пластические свойства. Противоположное влияние углерода на прочность и пластические свойства затрудняет возможность достижения оптимального сочетания этих свойств и требует применения термической обработки либо ввода легирующих.

Существенное влияние на свойства железоуглеродистых сплавов оказывает изменение формы присутствия углерода в металле, в частности, перевод из связанного в свободное состояние и обратно.

В современной технике известны и используются материалы на основе железа, содержащие составляющую, образующую кристаллическую структуру твердого раствора и структурно свободную фазообразующую неметаллическую составляющую, частично растворимую в железе. В качестве фазообразующей неметаллической составляющей используются различные элементы, в том числе углерод, азот, сера, кислород и т.п. Наибольшее распространение в качестве фазообразующей составляющей получил углерод.

Частным случаем таких материалов является железо прямого восстановления, сажистое железо, металлизованные окатыши, брикеты, содержащие в своем составе свободный и частично связанный с железом углерод и представляющие собой механическую смесь свободного углерода и железоуглеродистого сплава. Однако эти материалы не являются, строго говоря, сплавами и содержат много примесей, в том числе минеральных. Поэтому они не обладают надлежащей деформируемостью. Вследствие этого эти материалы не могут применяться как конструкционные и используются преимущественно при выплавке стали, чугунов, ферросплавов [1].

Известны железоуглеродистые сплавы, содержащие фазообразующую неметаллическую составляющую в виде углерода. Примером таких сплавов являются железографит и, так называемые, графитизированные стали. Железографит включает в себя металлическую основу из железоуглеродистого сплава и 0,5-7,0 мас.% структурно свободного углерода в виде графита [2]. В отличие от графитизированных сталей железографит в своем составе содержит помимо связанного с железом углерода первичный графит. Последний выполняет роль источника углерода для науглероживания исходной металлической матрицы в виде железа, а оставшееся количество графита служит в качестве смазки при трении. Основной областью применения железографита являются антифрикционные изделия.

В последнее время делаются попытки использовать графитизированные стали в качестве конструкционных материалов для изделий машиностроения [3]. Графитизированные стали получают за счет графитизирующего отжига, который обеспечивает переход связанного с железом углерода в свободное состояние с образованием графита отжига, являющегося продуктом полного или частичного разложения карбида железа. Благодаря этому графитизированные стали могут содержать углерод как в связанном, так и свободном состоянии. Углерод может присутствовать в них одновременно в двух состояниях - свободном и связанном.

Присутствующий в этих сталях углерод в виде графита отжига является вторичным и образуется в твердом состоянии в результате фазовых превращений карбида железа.

Известны графитизированные стали конструкционного класса для машиностроения. Примером их являются стали следующего состава, мас.%: 0,24 C; 1,18 Si; 0,24 Mn; 2,03 Ni; либо 0,45-1,5 C; 0,5-2,5 Si; 0,1-2,0 Mn; 0,02-0,15 P; 0,001-0,015 S; 0,008-0,020 N; 0,1-2,0 Ni; 0,015-0,050 Al и Ti; 0,0005-0,0030 Ca [3].

Графитизированные стали этого типа благодаря присутствию в них углерода в форме дисперсных частиц графита обладают хорошей обрабатываемостью в холодном состоянии. Это позволяет использовать их в качестве исходного материала для производства металлоизделий различного сортамента. После окончания холодной обработки (ковки, резки и т.п.) полученные изделия подвергают термообработке, в том числе закалке и отпуску, для перевода графита из свободного в связанное с железом состояние, а именно карбид железа, и придания изделиям необходимого комплекса свойств.

Однако вследствие большого различия в размерах частиц графита и неравномерного их распределения по объему металла, обусловленного разной скоростью диффузии и активностью частиц разного размера, необходимый уровень прочности и твердости не достигается. Кроме пониженных свойств металла, распределение этих свойств по изделию получается неравномерным, а изделия часто оказываются поражены закалочными микротрещинами. Следствием этого является образование в металле неоднородной макро- и микроструктуры, понижающей механические и эксплуатационные свойства металла. Поэтому графитизированные сплавы этого типа до сих пор не получили распространения.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является сплав на основе стали [4], включающий в свой состав составляющую, образующую кристаллическую структуру твердого раствора на основе железа и структурно свободную фазообразующую неметаллическую составляющую в виде графита отжига, частицы которого имеют диаметр частиц не более 4 мкм в количестве не менее 3000 штук/мм2 при следующем соотношении компонентов, мас. %: 0,3-1,0 Cгр.; 0,4-1,3 Si; 0,3-1,0 Mn; <0,03 P; 0,010-0,55 S; 0,05-0,20 Mo, остальное железо и неизбежные примеси.

Благодаря особенностям состава металла и способа получения этого сплава весь углерод в сплаве присутствует в форме вторичного углерода - графита отжига и не содержат в своем составе углерода, связанного с железом. Обязательным необходимым компонентом известного сплава является наличие молибдена, который образует с углеродом карбид молибдена Mo2C. Этот карбид служит зародышами осаждения частиц графита, обеспечивая одновременно их диспергирование и высокую равномерность распределения.

Недостатками известного сплава являются:

1. Фазообразующая составляющая в сплаве содержит вторичный углерод в виде частиц графита, образующимися в металле после завершения процесса выплавки. Поэтому дисперсные частицы графита лишены возможности выполнить роль центров кристаллизации в процессе кристаллизации (и затвердевания). Поэтому основную роль в этом процессе сохраняют за собой оксидные и нитридные неметаллические включения. Это исключает возможность их замены частицами углерода и не позволяет повысить свойства сплава. Потенциальные возможности частиц графита как центров кристаллизации при этом оказываются не востребованными, а качество сплава получается ниже возможного.

2. Включения графита в сплаве имеют широкий диапазон размеров, величина которого как больше, так и меньше размеров критического зародыша, причем относительная доля частиц, которые могут выполнять функции центров кристаллизации, никак не регламентирована. При таких условиях невозможно обеспечить достижение высокого и стабильного качества металла.

3. Углерод в сплаве представлен только графитом, характерным для которого является высокая прочность связей атомов углерода в кристаллической решетке, пониженная активность и относительно низкая скорость растворения в железе. Это замедляет процесс растворения углерода в железе во время термообработки, приводит к неравномерной закалке, возникновению микротрещин при закалке. Вследствие этого свойства сплава и изделий (прочность, твердость и др.) получаются заниженными и неодинаковыми по объему металла.

4. Присутствие в сплаве углерода только в свободной форме делает невозможным варьирование соотношения прочностных и вязкостно-пластических свойств, требует обязательной закалки сплава после обработки его в холодной состоянии, ограничивает верхний предел возможного содержания углерода в сплаве величиной концентрации графита.

5. Обязательное наличие в составе сплава молибдена как фактора, обеспечивающего необходимые условия для образования графита, его диспергирования и равномерного распределения, существенно удорожает стоимость сплава, сужает области его возможного применения, усложняет технологический процесс и повышает затраты. По существу известный сплав является низколегированной графитизированной сталью и поэтому не может заменить углеродистые стали.

6. Сплав и способ его получения отличаются сложностью технологического процесса и требуют повышенных затрат.

В основу изобретения положена задача создания относительно недорогого сплава на основе железа и углерода, обладающего высокой прочностью и пластичностью, хорошей обрабатываемостью в холодном состоянии, за счет получения в сплаве углерода одновременно в двух состояниях - свободном и связанном, а также более полного использования возможностей свободного углерода в виде ультрадисперсных частиц как центров кристаллизации при затвердевании сплава.

Поставленная задача решается тем, что сплав, содержащий составляющую, образующую кристаллическую структуру твердого раствора на основе железа и неметаллическую составляющую, частично растворимую в железе, содержит структурно свободную фазообразующую составляющую в виде частиц, размер которых не меньше размера критического зародыша, термодинамически равномерно распределенных в объеме составляющей, образующей кристаллическую структуру при соотношении неметаллической составляющей в свободном и растворенном и связанном виде от 0,01 до 20. В качестве фазообразующей неметаллической составляющей сплав содержит первичный структурно свободный углерод, а составляющая, образующая кристаллическую структуру, дополнительно содержит по меньшей мере, один элемент, имеющий сродство к углероду, равное и/или большее и/или меньшее, чем у железа. Сплав содержит указанные компоненты в следующем соотношении, мас.%: углерод в растворенном и связанном виде 0,01-1,00; углерод свободный 0,01-2,24, железо - остальное, при этом первичный структурно свободный углерод присутствует в виде сажи с размером частиц 10-5-10-7 см.

Сплав получают путем выплавки низкоуглеродистого полупродукта и его перегрева выше температуры ликвидуса. Расплав выпускают, науглероживают, раскисляют, доводят до требуемого состава. В качестве металлошихты используют железо прямого восстановления и/или чугун, которые загружают в плавильный агрегат в жидком и/или твердом виде в количестве 75-100%, расплав перегревают на 20-70oC выше температуры ликвидуса, а науглероживание осуществляют углеродом в виде сажи с размером частиц 10-5-10-7 см, который вводят в количестве 0,01-2,14% от массы расплава при выпуске и/или доводке и/или разливке, при этом расплав раскисляют элементами, сродство которых к кислороду равно или больше сродства алюминия к кислороду, в количестве 0,05-3% от массы расплава для обеспечения отношения свободного и растворенного и связанного углерода в сплаве равного 0,01-20,0, а после доводки и разливки осуществляют кристаллизацию и обработку сплава давлением, при этом углерод для науглероживания сплава вводят в разливочный ковш и/или промковш, и/или литейную форму, кристаллизатор или изложницу. При науглероживании сажу можно вводить в виде сажистого железа, а низкоуглеродистый полупродукт выплавлять путем реализации окислительного или переплавного процесса или процесса в кипящем слое.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что заявляемое решение отличается элементным составом, количественным содержанием ингредиентов и их физическим состоянием, а именно, наличием в сплаве свободного углерода с размером частиц 10-5-10-7 и соотношением свободного и связанного углерода равным 0,01-20,0. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "новизна".

Сравнительный анализ заявляемого решения не только с прототипом, но и с другими техническими решениями показал, что сплавы, содержащие растворенный и свободный углерод, известны. Однако наличие в сплаве структурно свободного углерода в молекулярной форме с размером частиц 10-5-10-7 в определенном отношении с растворенным и связанным с железом углеродом, при определенном соотношении всех взятых ингредиентов обеспечивает получение такого технического результата, при котором заявленная совокупность признаков соответствует критерию "изобретательский уровень".

Техническим результатом изобретения является ввод в жидкий расплав центров кристаллизации в виде частичек сажи с одновременным исключением из этого процесса обычных тугоплавких неметаллических включений, снижение до минимума физической и химической неоднородности в литом металле, придание исходному литому материалу перед последующей его деформацией максимума пластичности и минимума прочности.

Другим техническим результатом изобретения является создание в жидком расплаве запаса свободного углерода с одновременным уменьшением содержания растворенного углерода, сохранение его в этом состоянии от выплавки сплава до окончания деформации и изготовления изделия и повышение прочности сплава без снижения его пластичности после завершения обработки давлением или окончания изготовления изделия.

Техническим результатом изобретения является также возможность регулирования содержания свободного углерода в материале в твердом состоянии и получение на основе этого из одного исходного материала с постоянным содержанием свободного углерода материалов с различным заранее заданным составом по углероду.

Конечным техническим результатом изобретения является повышение пластичности при сохранении прочности материала и изделий, выполненных из него, а также снижение себестоимости материала за счет исключения дорогого и малопроизводительного процесса термообработки и дефицитных легирующих элементов.

Структурно свободный молекулярный углерод в указанных количествах и размерах введен в сталь для придания стали свойств коллоидного раствора, включающего в качестве дисперсной фазы частицы свободного углерода, являющихся отдельной самостоятельной твердой фазой, обладающей, определенной степенью устойчивости и в тоже время способностью перехода углерода из свободного в растворенное состояние как в жидком, так и твердом состоянии, а также способностью покидать металл в твердом состоянии.

Полученный коллоидный раствор обеспечивает сохранение исходной первоначальной формы углерода на протяжении всего времени существования жидкой и твердой металлической фазы, возможность трансформации углерода из свободного в связанное состояние и изменение в широких пределах пластических и прочностных свойств, в том числе в готовых изделиях или на стадиях, непосредственно предшествующих этому.

Частицы углерода, имеющего высокую температуру плавления порядка 3700oC, обладают малой скоростью растворения в жидкой стали, особенно при небольших степенях перегрева расплава над температурой ликвидус. По этой причине коллоидная система сталь-углерод, находясь в неравновесном состоянии, является достаточно устойчивой и состояние равновесия в ней достигается очень медленно. Повышенная дисперсность частиц углерода (10-5-10-7 см) еще более повышает кинетическую устойчивость данного коллоидного раствора.

Размеры частиц углерода, находящихся в молекулярной форме, значительно больше размеров отдельных молекул, атомов или ионов углерода. Вследствие этого скорость диффузии включений углерода значительно меньше скорости переноса элементарных частиц, составляющих углерод. Это увеличивает устойчивость коллоидного раствора углерода в стали. Дополнительное положительное влияние на это оказывает также повышение вязкости железа из-за присутствия в нем коллоидных частиц углерода, увеличивающих вязкость жидкой стали.

Кроме того, наличие в расплаве поверхностно-активных веществ (P, S, H, N, O и др.) создает вокруг коллоидных частиц углерода защитный слой, предохраняющий их от быстрого растворения в железе или слияния между собой.

Отмеченные выше факторы в сочетании с минимальной степенью перегрева жидкой стали обеспечивают определенную стабильность коллоидного раствора как в жидком, так и в твердом состоянии, сохраняя вместе с тем способность к трансформации коллоидного раствора в истинный раствор углерода в железе.

Устойчивость коллоидного раствора носит относительный характер, что позволяет при создании определенных условий переводить часть или весь свободный углерод в растворенное состояние, в том числе в твердой стали. Последнее обстоятельство имеет огромное значение и позволяет изменять соотношение свободного и связанного углерода как на стадии получения исходной жидкой стали, так и на стадии деформации металла, а также в готовом изделии. Благодаря этому становится возможным регулирование относительного количества карбида железа в стали на любой стадии ее получения и последующей деформации.

Регулируя степень перехода углерода из свободного молекулярного состояния в связанное с металлической матрицей состояние, можно получать стали с различным содержанием растворенного в матрице углерода в твердом состоянии и разной степенью упрочнения, не прибегая к расплавлению сплава и предварительному вводу в него дополнительного количества углерода, термической обработке и вводу легирующих элементов.

Присутствие свободного углерода в молекулярной форме исключает образование крупных включений карбида железа, снижающих прочностные свойства стали при содержании углерода выше 1%. Благодаря этому, а также возможности перевода свободного углерода в связанное состояние, содержание углерода в стали можно повысить до предельного значения 2,14% и на этой основе расширить сортамент углеродистых сталей, которые можно использовать в качестве конструкционного материала.

Количество свободного углерода задается составом стали по углероду и общее содержание растворенного и свободного углерода должно отвечать их содержанию в готовой стали. При этом весь свободный углерод может быть переведен из свободного в растворенное состояние.

Вместе с тем предлагаемая сталь может содержать повышенное количество свободного углерода, когда суммарное содержание свободного и связанного углерода превышает верхний предел его содержания в готовой стали. Такое положение для предлагаемой стали не является браковочным признаком, так как избыток свободного углерода может быть легко удален из стали за счет создания соответствующих условий в процессе деформации либо после изготовления готового изделия. При этом сохранившийся в стали остаток свободного углерода благодаря своей дисперсности не оказывает отрицательного влияния на механические свойства металла.

В отдельных случаях присутствие избыточного свободного углерода является желательным, например, для сталей, работающих в условиях трения. Свободный углерод, присутствующий в стали, в этом случае уменьшает коэффициент трения, износ и прихватываемость сопряженных деталей. Свободный углерод повышает демпфирующие свойства стали и надежность ее работы при динамических нагрузках. Исходя из этого, общее содержание свободного и связанного углерода в стали можно иметь на уровне, превышающем содержание углерода в готовом металле.

Проведенные исследования показали, что при соблюдении определенных условий - состава шихты, температурного режима, продолжительности плавки, температуры нагрева металла и др. возможно получение углеродистой стали, в которой свободный углерод не растворяется в металлической матрице и не переходит в раствор, а сохраняется в исходной молекулярной форме на протяжении всего цикла получения стали и проката.

Выбор в качестве свободного углерода сажи обусловлен тем, что она обладает высокой дисперсностью, огромной поверхностью и активностью и в тоже время необычайно высокой стабильностью, затрудняющей ее графитизацию и обеспечивающей сохранение ее исходной структуры при температурах 1500-1600oC, отвечающих выплавке стали. Производство сажи освоено в промышленных масштабах и поэтому себестоимость ее получения относительно небольшая.

Размер частиц углерода 10-5-10-7 см выбран по опытным данным. При размере частиц свободного углерода менее 10-7 см наблюдается их частичное растворение в жидком расплаве и увеличение доли растворенного углерода, что снижает эффективность применения свободного углерода и поэтому нежелательно.

Если размер частиц свободного углерода более 10-5 см, то часть этих частиц не захватывается кристаллизующимся металлом и они остаются в виде отдельных включений, располагающихся по границам зерен. При этом они снижают пластичность металла и затрудняют его деформацию.

Содержание связанного углерода в пределах 0,01-1% выбрано из следующих соображений. При его содержании более 1% происходит разупрочнение металлической матрицы и снижение ее прочности, а при содержании углерода менее 0,01% дальнейшее его снижение представляет серьезные затруднения, снижая эффективность производства материала. Поэтому содержание углерода растворенного ограничивается пределами 0,01-1%.

Содержание свободного углерода в стали выбрано в пределах 0,01-2,14%. Верхнее предельное значение соответствует (согласно диаграмме железо-углерод) максимальному содержанию растворенного углерода в железе и отвечает железоуглеродистому сплаву типа стали. Дальнейшее увеличение нецелесообразно из-за изменения структуры стали и ее перехода в чугун.

Нижнее предельное значение относится к особо низкоуглеродистым сталям, содержащим менее 0,10% растворенного углерода, когда упрочняющий эффект, обусловленный переходом свободного углерода в связанное состояние, проявляется заметно. При содержании углерода свободного ниже 0,01% заметно снижается этот эффект.

Отношение свободного и связанного углерода необходимо поддерживать в пределах 0,01-20,0. Если это отношение менее 0,01, то эффект от перехода углерода из свободного в связанное состояние и упрочнения за счет этого металлической матрицы получается незначительным.

Если это отношение взять более 20,0, то влияние углерода, растворенного в матрице, становится весьма малым по сравнению с углеродом, перешедшим в растворенное состояние из свободного углерода. Это затрудняет варьирование свойств материала за счет изменения этих факторов. Поэтому соотношение свободного и связанного углерода в пределах 0,01-20 является оптимальным.

Присутствие в материале по меньшей мере одного элемента, сродство которого равно или больше, чем сродство железа к углероду, позволяет за счет изменения его содержания регулировать в широких пределах состав образующихся карбидов и на этой основе получать требуемую степень упрочнения материала и обеспечить необходимые механические свойства. В первую очередь это имеет значение для материала с пониженным содержанием углерода, например, для автолиста.

Наличие в материале по меньшей мере одного элемента, имеющего сродство к углероду меньшее, чем сродство железа к углероду, позволяет регулировать степень пластичности матрицы за счет относительного увеличения содержания карбидов железа по отношению к общему содержанию железа, а также соотношения количеств железа и дополнительного элемента в стали.

Приведенные граничные значения отдельных параметров при выплавке объясняются следующим. Если количество железа прямого восстановления и/или чугуна в шихте менее 75%, то недостающее количество шихты должно возмещаться более "грязным" скрапом. Последний, не являясь первородным материалом, вносит в сталь тугоплавкие дисперсные включения, которые трудно удаляются из жидкого расплава, загрязняя тем самым сплав. Кроме того, эти включения являются центрами кристаллизации, заменяя собой ультрадисперсные частицы свободного углерода, что также оказывает отрицательное влияние на свойства стали.

Верхний предел содержания в стальшихте первородного материала 100% продиктован необходимостью полного использования преимуществ состава углеродистого сплава и способа его получения для достижения максимально возможного уровня свойств металлоизделий.

Степень перегрева расплава над линией ликвидуса должна быть в пределах 20-70oC. Этот диапазон перегрева обеспечивает необходимую интенсивность протекания диффузионных процессов в расплаве, в том числе скорости окисления растворенного углерода, и сохранение стабильности коллоидного состояния раствора. При более высокой степени перегрева ускоряется окисление углерода, но при этом часть коллоидных частиц углерода расплава теряет устойчивость и начинает переходить в раствор железа, уменьшая тем самым содержание свободного углерода. Если перегрев расплава уменьшить ниже 20oC, то стабильность коллоидного раствора возрастает, но при этом уменьшается скорость окисления растворенного в железе углерода и ухудшается равномерность смешения коллоидных частиц углерода и жидкого железа.

Перегрев в пределах 20-70oC обеспечивает сохранение структуры жидкого расплава на уровне, отвечающем твердому состоянию. Это уменьшает скорость растворения частиц углерода и повышает стабильность коллоидного раствора углерода в железе.

Раскисление элементами, имеющими сродство к кислороду равное или большее, чем у алюминия, устраняет образование дисперсных включений глинозема и нитридов алюминия и их влияние на процесс кристаллизации, структуру и свойства металлоизделий. Двойная роль этого элемента и продуктов его взаимодействия со сплавом, являющегося раскислителем расплава железа и образующему с кислородом и азотом расплава дисперсные включения, выполняющие роль центров кристаллизации и регуляторов размера зерна, при этом исчезает.

Роль центров кристаллизации в этом случае переходит к частицам дисперсного углерода, а роль раскислителя выполняют элементы типа кальция, бария, магния, лития, стронция, РЗМ, продукты раскисления которых меньше загрязняют сталь вследствие их небольшой растворимости в железе и более полного удаления из сплава.

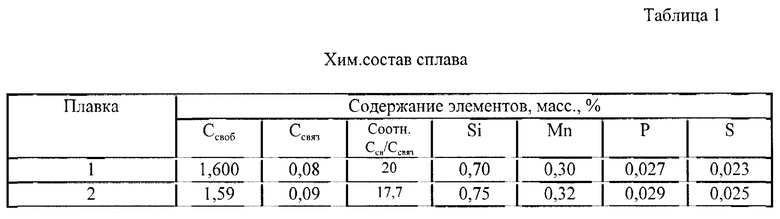

Пример. Выплавлен сплав предлагаемого химсостава (табл. 1).

В качестве исходной металлошихты использовали железо прямого восстановления и/или чугун, что позволило резко снизить или вообще избежать поступления в расплав железа тугоплавких оксидных, нитридных и карбидных включений из шихты. Эти включения вследствие высокой степени дисперсности трудно удаляются из жидкого 16 расплава, загрязняя сталь неметаллическими включениями, которые служат центрами кристаллизации. Применение первородной шихты, практически свободной от таких включений, повышает чистоту сплава и исключает их влияние на процесс кристаллизации жидкого металла.

Плавку проводили при степени перегрева металла, равной 20-70oC над линией ликвидуса для обеспечения сохранения структуры расплава железа, близкой к структуре его в твердом состоянии. За счет этого уменьшилась скорость растворения углерода и степень перехода его из свободного состояния в истинный раствор, вследствие чего увеличилось время жизни в расплаве коллоидных частиц углерода и уменьшилось содержание в расплаве атомарного углерода. Благодаря этому была снижена растворимость кислорода, азота, водорода в жидком железе и загрязненность его неметаллическими включениями. В процессе кристаллизации сплава пониженная степень перегрева над линией ликвидуса затрудняет вероятность образования критического зародыша, открывая возможности для выполнения роли центров кристаллизации другому фактору - ультрадисперсным частицам углерода.

В качестве углеродсодержащего материала брали технический углерод в виде сажи с размером частиц 10-5-10-7 см, которые являлись центрами кристаллизации, исключив из этой роли неметаллические включения и за счет этого, с одной стороны, повысилось качество металла, а, с другой стороны, при таком размере частиц углерода раствор углерода в железе стал коллоидным. Коллоидный раствор углерода в железе обладает определенной степенью устойчивости и позволяет сохранить углерод в свободном состоянии от момента ввода его в расплав и до окончания деформации сплава. Предотвращение образования при этом карбида железа обеспечивает минимальную прочность и максимальную пластичность металлической матрицы во время деформации и штамповки.

Углерод вводили в ковш, промковш и непосредственно в литейную форму с тем, чтобы сократить время пребывания частиц сажи в расплаве железа и получить стабильное содержание свободного углерода в железе, сведя к минимуму переход углерода из коллоидной формы в истинный раствор с железом. Равномерное смешивание железа и частиц углерода достигается легко за счет интенсивного перемешивания жидкого сплава при заполнении формы (кристаллизатора, изложницы и др. ) и в процессе разливки, что позволяет получать коллоидный раствор углерода в железе на более поздних стадиях технологического цикла производства стальных изделий.

После цементации и перевода свободного углерода в связанное состояние (карбид железа) материал имеет прочность и пластичность, приведенные в табл. 2.

Видно, что предложенный материал существенно превосходит известный в отношении пластичности и прочности.

Список использованной литературы

1. Сажистое железо, М. Металлургия.

2. "Порошковая металлургия и напыленные покрытия", М.: Металлургия, 1987, с. 299.

3. А.П.Гуляев, Металловедение, М.: Металлургия, 1978, с. 504.

4. Европейский патент 0751232 A1, Мкл.6 C 22 C 38/12, C 22 C 38/60, C 21 D 8/00.

5. А. Н. Морозов. "Современное производство стали в дуговых печах", М.: Металлургия, 1983, 150-151 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА СО СВОБОДНЫМ И СВЯЗАННЫМ УГЛЕРОДОМ | 2001 |

|

RU2196187C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТОГО МАТЕРИАЛА | 2001 |

|

RU2198226C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ (ВАРИАНТ) | 2000 |

|

RU2166549C1 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| Способ получения графитизированных чугунов,сталей и сплавов | 1976 |

|

SU637447A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ НАУГЛЕРОЖИВАНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2494152C2 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

Изобретение относится к металлургии и может быть использовано при производстве конструктивных элементов изделий, к которым предъявляются повышенные требования по прочности и пластичности. Заявленный сплав содержит составляющую, образующую кристаллическую структуру твердого раствора на основе железа, и частично растворимую в железе структурно-свободную фазообразующую неметаллическую составляющую в виде частиц, размер которых не меньше размера критического зародыша, термодинамически равномерно распределенных в объеме составляющей, образующей кристаллическую структуру при соотношении неметаллической составляющей в свободном и растворенном и связанном виде от 0,01 до 20. Изделие, выполненное из заявленного сплава, отличается тем, что сплав содержит структурно-свободную фазообразующую неметаллическую составляющую в виде сажи с размером частиц 10-5-10-7см при следующем соотношении компонентов мас. %: углерод в растворенном и связанном виде 0,01-1,00, углерод свободный 0,01-2,24 и железо - остальное. Способ выплавки включает выплавку низкоуглеродистого полупродукта. В качестве металлошихты используют железо прямого восстановления и/или чугун, который загружают в плавильный агрегат в жидком и/или твердом виде в количестве 75-100%, расплав перегревают на 20-70oС выше температуры ликвидуса, а науглероживание осуществляют углеродом в виде сажи с размером частиц 10-5-10-7см, который вводят в количестве 0,01-2,14% массы расплава при выпуске, и/или доводке, и/или разливке. Сплав раскисляют элементами, сродство которых кислороду равно или больше сродства алюминия к кислороду в количестве 0,05-3% от массы расплава для обеспечения отношения свободного и связанного углерода в сплаве, равного 0,01-20,0, а после доводки и разливки осуществляют кристаллизацию и обработку сплава давлением. Техническим результатом изобретения является повышение пластичности при сохранении прочности материала. 3 с. 6 з.п. ф-лы, 2 табл.

Углерод в растворенном и связанном виде - 0,01 - 1,00

Углерод свободный - 0,010 - 2,24

Железо - Остальное

при соотношении углерода в свободном и растворенном и связанном виде от 0,01 до 20.

Углерод в растворенном и связанном виде - 0,01 - 1,00

Углерод свободный - 0,01 - 2,24

Железо - Остальное

при соотношении углерода в свободном и растворенном и связанном виде 0,01 - 20

6. Способ выплавки сплава на основе железа, содержащего свободный и связанный углерод, включающий выплавку низкоуглеродистого полупродукта и его перегрев выше температуры ликвидуса, выпуск расплава, науглероживание, раскисление и доводку, отличающийся тем, что в качестве металлошихты используют железо прямого восстановления и/или чугун, который загружают в плавильный агент в жидком и/или твердом виде в количестве 75 - 100%, расплав перегревают на 20 - 70oC выше температуры ликвидуса, а науглероживание осуществляют углеродом в виде сажи с размером частиц 10-5 - 10-7 см, который вводят в количестве 0,01 - 2,14% массы расплава при выпуске, и/или доводке и/или разливке, при этом сплав раскисляют элементами, средство которых кислороду равно или больше сродства алюминия к кислороду, в количестве 0,05 - 3% от массы расплава для обеспечения отношения свободного и связанного углерода в сплаве равного 0,01 - 20,0, а после доводки и разливки осуществляют кристаллизацию и обработку сплава давлением.

| EP 0751232 А1, 02.01.97 | |||

| Морозов А.Н | |||

| Современное производство стали в дуговых печах | |||

| - М.: Металлургия, 1983, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Графитизированная сталь для фасонного литья | 1976 |

|

SU590365A1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| Способ получения боргидридных комплексов редкоземельных элементов | 1982 |

|

SU1054292A1 |

| GB 1107659 А, 27.03.68 | |||

| EP 0668365 А1, 23.08.95 | |||

| ЧУГУН | 1992 |

|

RU2012652C1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

Даты

1999-08-27—Публикация

1998-04-23—Подача