(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения вспененного полиолефина | 1980 |

|

SU905231A1 |

| Полимерная композиция | 1983 |

|

SU1165691A1 |

| Композиция для получения вспененного полиэтилена | 1980 |

|

SU883086A1 |

| Полимерная композиция | 1975 |

|

SU584519A1 |

| Полимерная композиция | 1982 |

|

SU1060648A1 |

| Полиолефиновая композиция | 1990 |

|

SU1798350A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ХИМИЧЕСКИ СШИТЫХ ПЕНОПОЛИОЛЕФИНОВ | 2001 |

|

RU2223983C2 |

| Композиция для получения вспененного полиолефина | 1973 |

|

SU526631A1 |

| Способ получения агломерированной композиции для пенопласта | 1979 |

|

SU896004A1 |

| Способ переработки отходов пластмасс в пеноматериал | 1979 |

|

SU1004414A1 |

I

Изобретение относится к области получения вспенивающейся композиции, которую можно перерабатывать в пенопласт различными способами, например прессованием.

Известна композиция для получения пенопласта, включающая полиолефин, азодикарбонамид, перекись дикумила и активатор разложения вспенивающего агента Ui.

Пенопласт, полученнь1й на основе известной композиции. обладает недостаточно высокими эксплуатационными свойствами.

Наиболее близкой по технической сущности к предлагаемой является композиция для получения пеноЪолиэтилена, включающая отходы полиэтилена, азодикарбон .амид и активатор разложения а;зодикарбонамида t21.

Недостатком пенопласта, попученно-, го по известной композиции,являются низкие амортизационные свойства.

Цель изобретения - повышение амортизационных свойств конечного продукта.

Указанная цель достигается тем, что в композицию для получения пенополиэтилена, включающую отходы полиэтилена, азодикйрбонамид и активатор разложения азодикарбонамида, согласно изобретению, в качестве отходов полиэтилена вводят частично сщитые под воздействием солнечного излучения отходы полиэтилена, характеризующиеся показателем текучести расплава О,ООО1-0,3 г/1О мин, гельфракцией 1О-6О%, молекулярной массой растворимой части 12ООО-35ООО и общим числом омыления 15-150 мг-экв/г при следующем соотнощении компонентов, мае.ч.:

Отходы полиэтилена 100 Азодикарбонамид0,5-10

Активатор разложения азодикарбонамида0,5-10 Существенное отличие перерабатыриемых отходов полиэтилена закгпочается 3ё в повышенном содержании кислородсодержащих функциональных групп, что характеризуется общим числом омыления 15150 Зк.6 Такое количество кислородсодержащих групп в отходах полиэтилена образуется в результате эксплуатации из делий из полиэтилена в незащищенных от солнца местах на открытом воздухе в течение 2-24 мес в зависимости от климатической зоны эксплуатации изделия. Это происходит вследствие усиленного поглощения полиэтиленом кислорода, воздуха под воздействием солнечной радиации в условиях интенсивной воздущной циркуляции и перепадов температур. Использовани§ отходов полиэтилена с общим числом омыления 15-15О для получения пенопласта обуславливает значительное улучшение амортизационных свойств пенопласта. Повыи ение амортизационных свойств .)бъясняется взаимодействием кислородсодержащих групп при термообработке отходов в прюцессе получения пенопласта, приводящим к дополнительному сши- ванию макромолекул полиэтилена и, тем самым, к повышению жесткости системы Полиэтилен с указанными характеристиками получают при регенерации выщедших из употребления изделий, эксплуатировавшихся в незащищенных от с олнца местах, например, сельскохозяйственной пленки, Пример 1. 100 мас.ч. изношен ной полиэтиленовой пленки, применявшейся в сельском хозяйстве для укрытия парников в течение года в условиях Украинской ССР, характеризующейся показателем текучести расплава 0,08 г/10 мин, гель-фракцией 4О%, молекулярной массой растворимой части 2623О и общим числом омыления 84,4 мг-экв/г измельчают, отмывают, сушат, смешивают на вальцах или в экструдере с 4 мас.ч. азодикарбонамида, 2,5 мас.ч. активаторов разложения газообразователя - окисью цинка, стеариновой кислотой и стеаратом цинка. Смесь загружают в форму и прессуют под давлением 9О кгс/см при с выдержкой 1,5 мин/мм тол щины заготовки. Вспенивание происходит при размыкании формы. Полученный пенопласт имеет объемный вес 89 кг/м, разрушающее напряжение при растяжении 7,7 кгс/см , остаточную деформацию при сжатии на 25% за 24-8,6%, коэффициент теплопроводности О,044 ккал/м-ч-град. П р и м е р 2. 1ОО мас.ч. изношенной полиэтиленовой пленки,применявшейся в те 64 чение года в условиях Казахской ССР дпя укрытия силосных ям и имеющей показатель текучести расплава 0,0007 г/10 мин, гель-фракцию 57%, молекулярную массу растворимой части 23810 и общее число омыления 123,7 мг-экв/г, измельчают, отмывают, сушат, смешивают на вальцах с 6 мас.ч. азодикарбонамида, 4 мас.ч. активаторов его разложения, помещают в форму и вспенивают как в примере 1. Полученный пенопласт имеет объемный вес 116 кг/м, разрушающее напряжение при растяжении 8,2 кгс/см , остаточную деформацию при сжатии на 25% за 24 ч- 8,0%, водопогло1цение за 24 ч - 0,О90 р и м е р 3. ЮО мас.ч. полиэтиленовой пленки, применявшейся для укрытия парников в Ленинградской области в течение 6 мес и имеющей показатель текучести расплава 0,3 г/10 мин, гельфракцию 12%,, моле1сулярную массу растворимой части 2234О и общее число омыления 28,8 мг -экв/г , смешивают с азодикарбонамидом и активатором его терми- ческого разложения и вспенивают как в примере 1. Полученный пенопласт имеет объемный вес, 61,0 кг/м, разрушающее . напряжение при растяжении 5,4 кгс/см и остаточную деформацию при сжатии на 25% за 24 ч - 10%.в П р и м е р 4. 100 мас.ч. полиэтиленовой пленки, использовавшейся в течение года для укрытия парников в Харьковской области, характеризующимися показателями текучести расплава 0,12 г/ /10 мин, гель-фракцией 12%, молекулярной массой растворимой части 34240 и числом омыления 16,3 мг-экв/г, смешивают в первичном смесителе с 0,5 мас.ч. азодикарбонамида и 0,5 мас.ч. активаторов разложения (окись цинка, стеарат цинка). Смесь подвергают экструзии с раздувом при температуре 160-180° С. Вспенивание происходит на выходе из головки. Полученное подвспененное изделиефляга емкостью 0,5 л - имеет, объемны вес 615 кг/м , разрушающее напряжение при растяжении 5,05 кг/см . П р и м е р 5. 100 мас.ч. изношенной полиэтиленовой пленки,имеющей гельфракцию 22%, показатель текучести расплава 0,21 г/10 мин, число омыления 72,5 мг-экв/г, молекулярную массу растворимой части 13150 смешивают на вапьцах с 10 мас.ч. азодикарбонаьтда, 10 мас.ч. активаторов его разложения до 190° и охлаждают. Полученный пенопласт имеет объемный вес 12О кг/м,

разрушающее напряжение при растяжении 8,1 кгс/см , остаточную деформадию при сжатии на 25% за 24 ч - 9,3%.

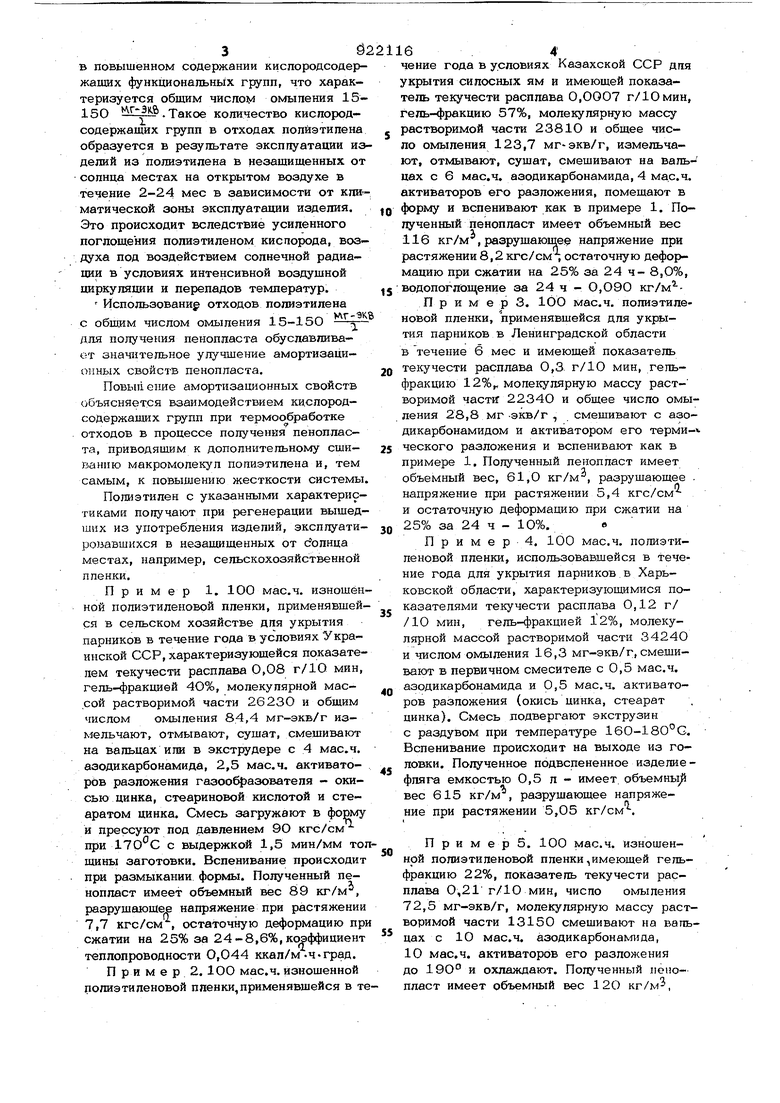

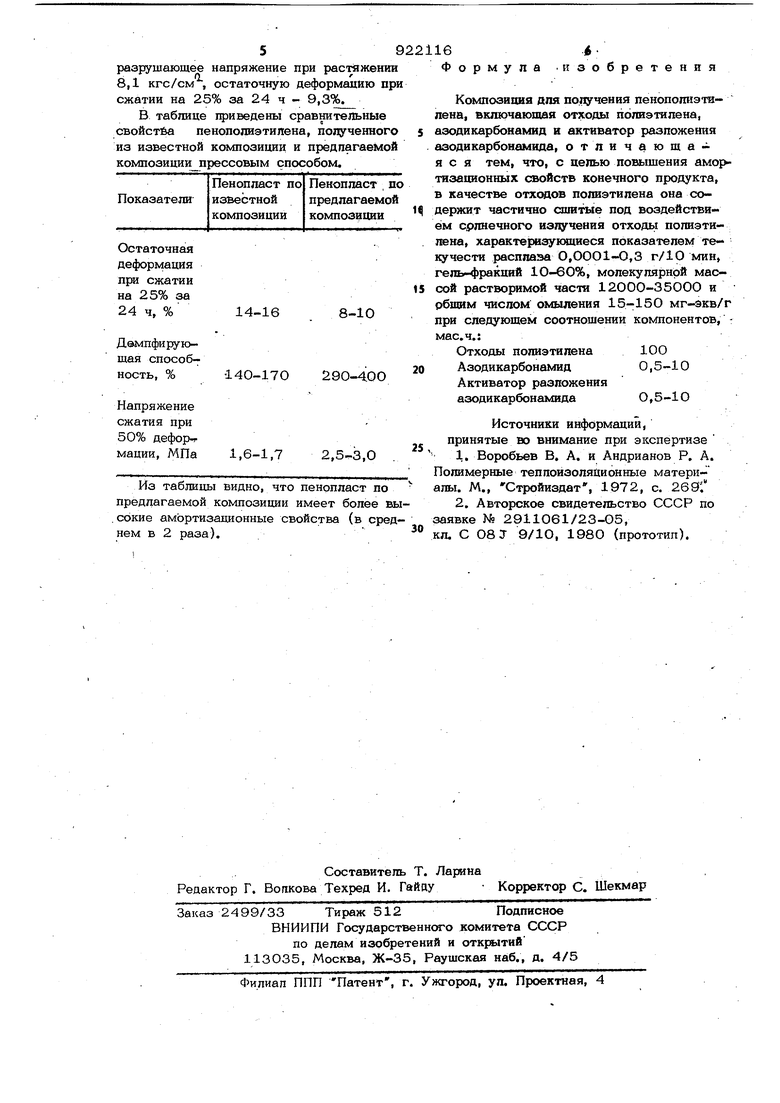

В таблице приведены сравнительные свойстба пенопопиэтипена, полученного из известной композиции и предлагаемой композиции прессовым способом.

Из таблицы видно, что пенопласт по предлагаемой композиции имеет более вы. сокие амортизационные свойства (в среднем в 2 раза).

Формула .изобретения

Композиция для получения пенополиэтиленв, включающая отходы полиэгалена, азодикарбонамид и активатор разложения азодикарбоиамида, отличаюшая с я тем, что, с целью повышения амортизационных свойств конечного продукта, в качестве отходов полиэтилена она содержит частично сшитые под воздействием срлнечного изцучения отходь полиэти лена, характеризующиеся показателем текучести расллаэа О,ООО1-О,3 г/10 мин, гель-фракций 1О-60%, молекулярной массой растворимой части 12000-35000 и рбшим числом омыления 15-150 мг-экв/г при следующем соотнощении компонентов, мас.ч.:

Отходы полиэтилена100

Азодикарбонамид0,5-10

Активатор разложения азодикарбонамида0,5-10

Источники информации, принятые во внимание при экспертиза

1,Воробьев В. А. и Андрианов Р. А. Полимерные теппоизоляционные материалы. М., Стройиздат, 1972, с. 2691

кл. С O8J 9/1О, 1980 (прототип).

Авторы

Даты

1982-04-23—Публикация

1980-05-07—Подача