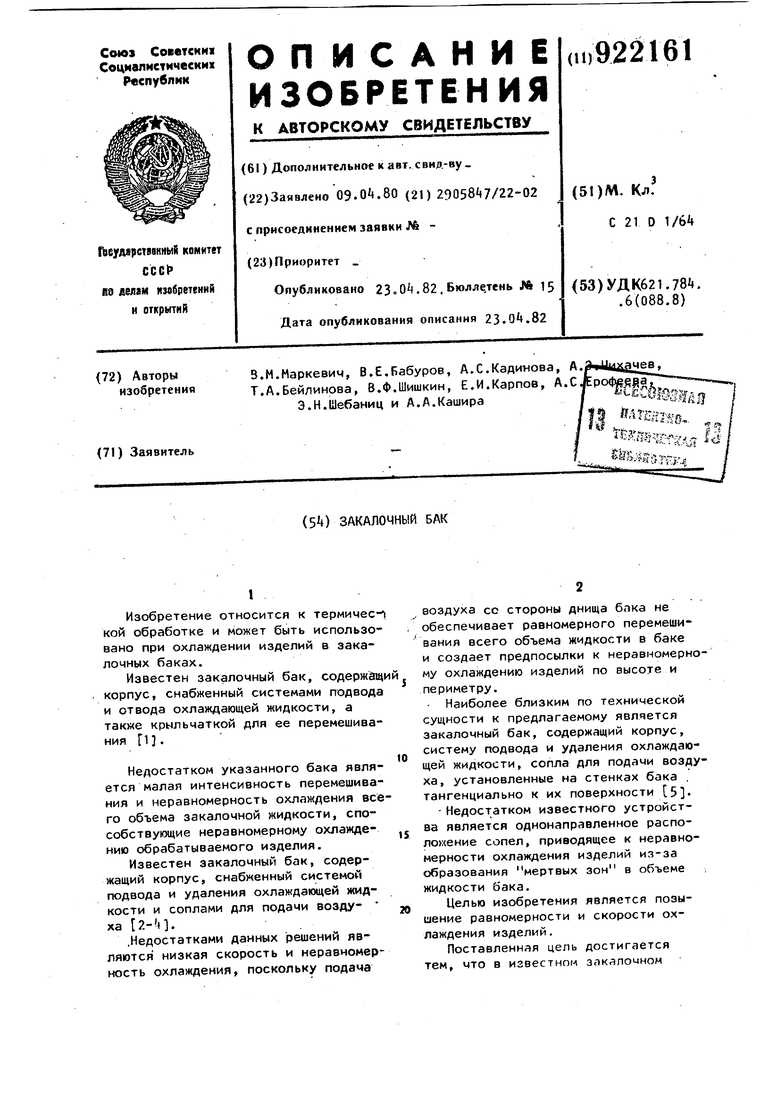

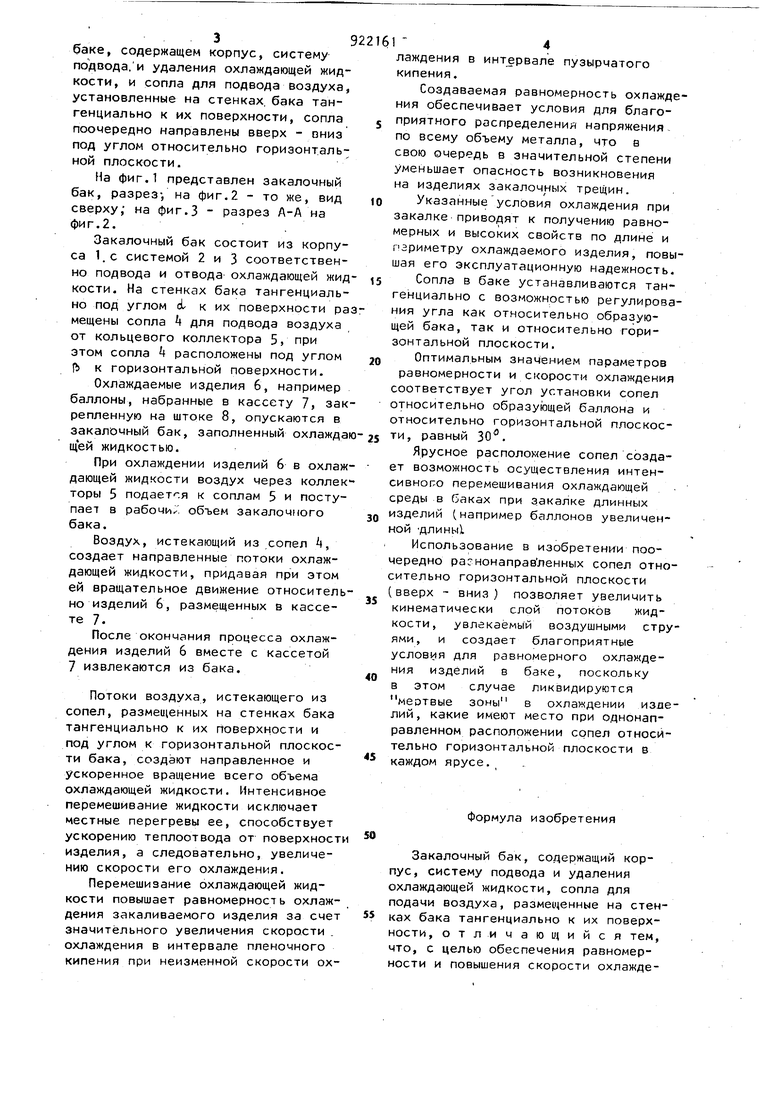

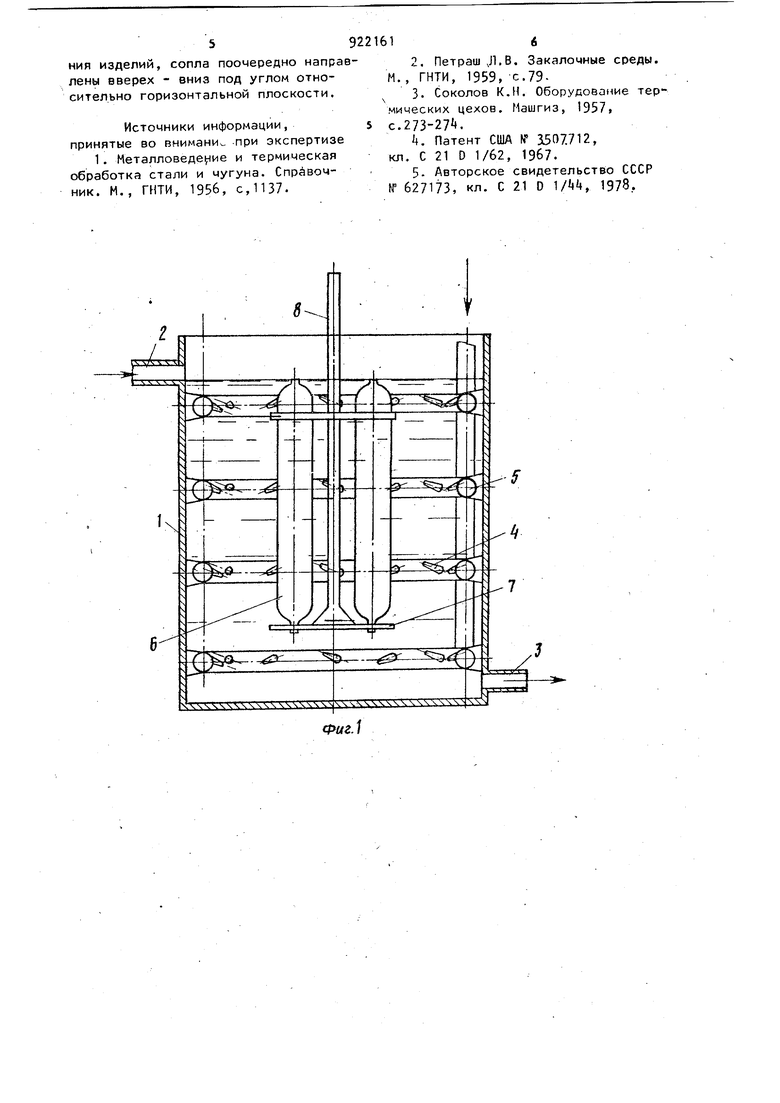

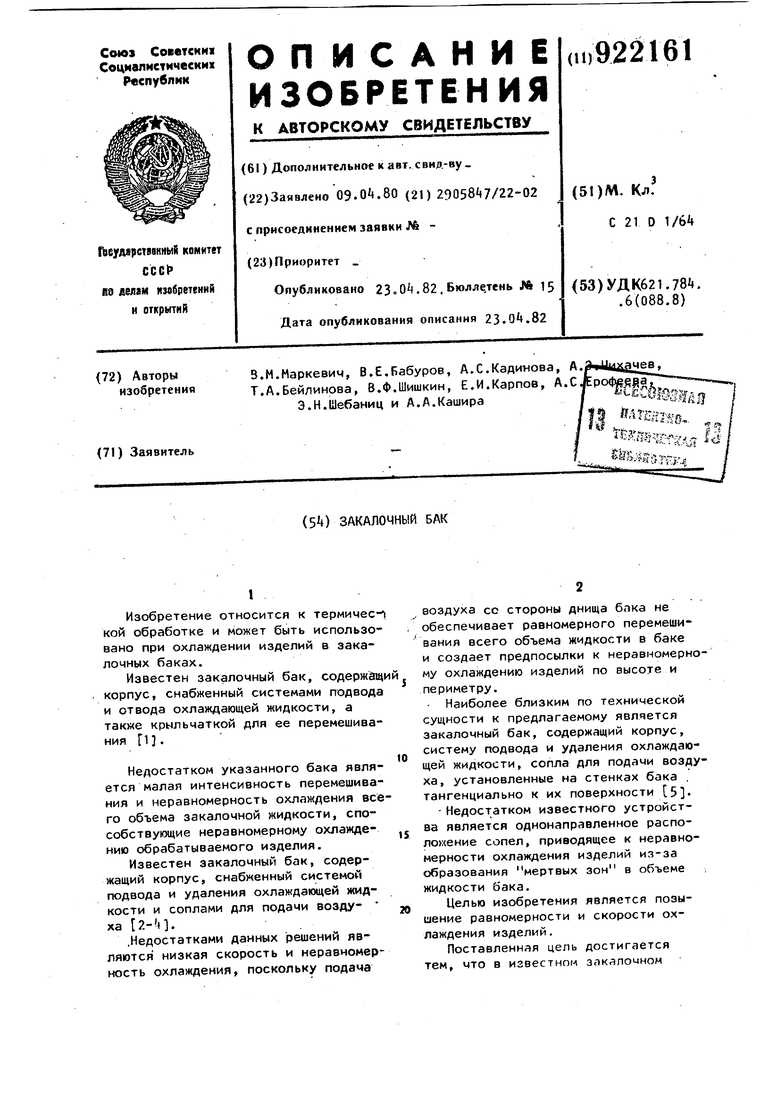

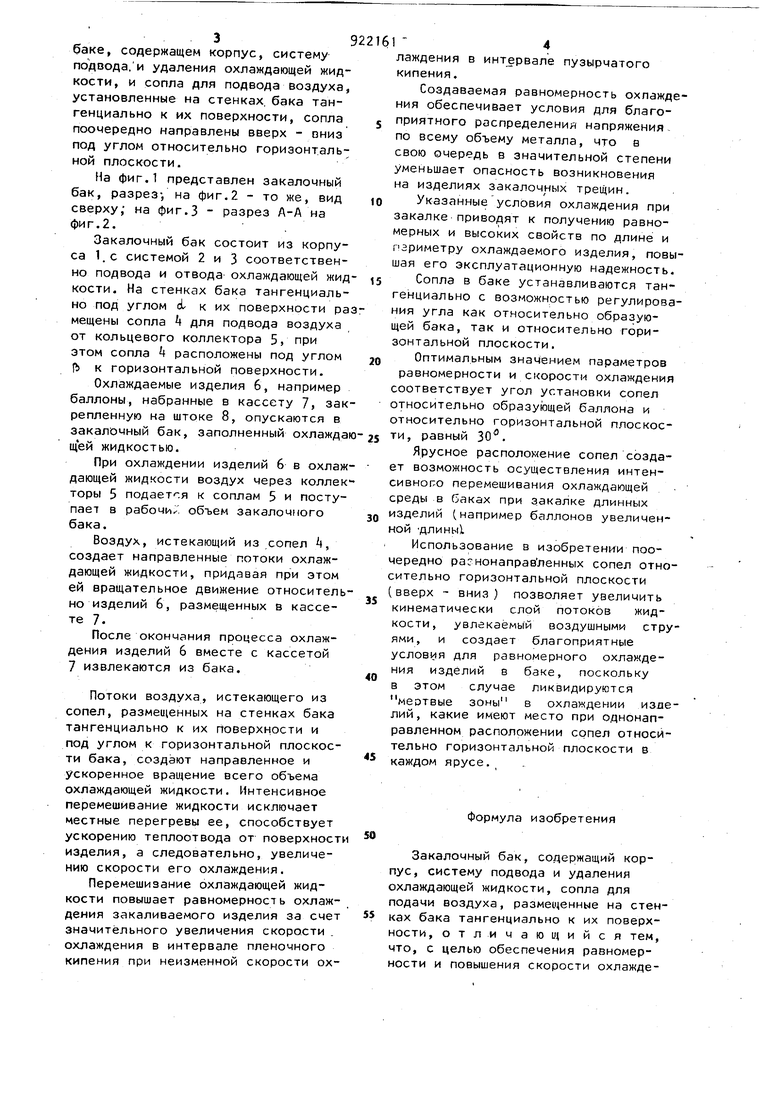

Изобретение относится к термической обработке и может быть использовано при охлаждении изделий в закалочных баках. Известен закалочный бак, содерж корпус, снабженный системами подвода и отвода охлаждающей жидкости, а также крыльчаткой для ее перемешивания 1. Недостатком указанного бака является малая интенсивность перемешивания и неравномерность охлаждения все го объема закалочной жидкости, способствующие неравномерному охлаждению обрабатываемого изделия. Известен закалочный бак, содержащий корпус, снабженный системой подвода и удаления охлаждающей жидкости и соплами для подачи воздуха . .Недостатками данных решений являются низкая скорость и неравномерность охлаждения, поскольку подача воздуха со стороны днища бпка не обеспечивает равномерного перемешивания всего объема жидкости в баке и создает предпосылки к неравномерному охлаждению изделий по высоте и периметру. Наиболее близким по технической сущности к предлагаемому является закалочный бак, содержащий корпус, систему подвода и удаления охлаждающей жидкости, сопла для подачи воздуха, установленные на стенках бака тангенциально к их поверхности 5. - Недостатком известного устройства является однонаправленное располо ; ение сопел, приводящее к неравномерности охлаждения изделий из-за образования мертвых зон в объеме жидкости бака. Целью изобретения является повышение равномерности и скорости охлаждения изделий. Поставленная цель достигается тем, что в известном злклломном 5аке, содержащем корпус, систему подвода,и удаления охлаждающей жидкости, и сопла для подвода воздуха, установленные на стенках, бака тангенциально к их поверхности, сопла поочередно направлены вверх - ониз под углом относительно горизонтальной плоскости. На фиг.1 представлен закалочный бак, разрез-, на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.2., Закалочный бак состоит из корпуса 1.С системой 2 и 3 соответственно подвода и отвода охлаждающей жид кости. На стенках бака тангенциально под углом oL к их поверхности ра мещены сопла t для подвода воздуха от кольцевого коллектора 5 при этом сопла расположены под углом fb к горизонтальной поверхности. Охлаждаемые изделия 6, например баллоны, набранные в кассету 7, зак репленную на штоке 8, опускаются в закалочный бак, заполненный охлажда щей жидкостью. При охлаждении изделий 6 в охлаж дающей жидкости воздух через коллек торы 5 подается к соплам 5 и поступает в рабочие, объем закалочного бака. Воздух, истекающий из .сопел 4, создает направленные потоки охлаждающей жидкости, придавая при этом ей вращательное движение относител но изделий 6, размещенных в кассете 7. После окончания процесса охлаждения изделий 6 вместе с кассетой 7 извлекаются из бака. Потоки воздуха, истекающего из сопел, размещенных на стенках бака тангенциально к их поверхности и под углом к горизонтальной плоскости бака, создают направленное и ускоренное вращение всего объема охлаждающей жидкости. Интенсивное перемешивание жидкости исключает местные перегревы ее, способствует ускорению теплоотвода от поверхност изделия, а следовательно, увеличению скорости его охлаждения. Перемешизание охлаждающей жидкости повышает равномерность охлаждения закаливаемого изделия за счет значительного увеличения скорости . охлаждения в интервале пленочного кипения при неизменной скорости ох4лаждения в интервале пузырчатого кипения. Создаваемая равномерность охлаждения обеспечивает условия для благоприятного распределения напряжения, по всему объему металла, что а свою очередь в значительной степени уменьшает опасность возникновения на изделиях закалочных трещин. Указанныеусловия охлаждения при закалке приводят к получению равномерных и высоких свойств по длине и пзриметру охлаждаемого изделия, повышая его эксплуатационную надежность. Сопла в баке устанавливаются тангенциально с возможностью регулирования угла как относительно образующей бака, так и относительно горизонтальной плоскости. Оптимальным значением параметров равномерности и скорости охлаждения соответствует угол установки сопел относительно образующей баллона и относительно горизонтальной плоскос и, равный 30 Ярусное располох(ение сопел создает возможность осуществления интенсивного перемешивания охлаждающей среды в баках при закалке длинных изделий (например баллонов увеличенной Длины Использование в изобретении поочередно рагнонаправленных сопел относительно горизонтальной плоскости (вверх - вниз) позволяет увеличить кинематически слой потоков жидкости, увлекаемый воздушными струями, и создает благоприятные условия для равномерного охлаждения изделий в баке, поскольку в этом случае ликвидируются меотвые зоны в охлаждении изделий, какие имеют место при однонаправленном расположении сопел относительно горизонтальной плоскости в каждом ярусе. Формула изобретения Закалочный бак, содержащий корпус, систему подвода и удаления охлаждающей жидкости, сопла для подачи воздуха, размещенные на стенках бака тангенциально к их поверхности, отличающийся тем, что, с целью обеспечения равномерности и повышения скорости охлажде5ния изделий, сопла поочередно напра лены вверех - вниз под углом относительно горизонтальной плоскости. Источники информации, принятые во внимани.. при экспертизе 1. Металловедение и термическая обработка стали и чугуна. Спрйвочник. М., ГНТИ, 1956, с,1137. 16 2. Петраш Л.В. Закалочные среды. М., ГНТИ, 1959, с.793. Соколов К.М. Оборудование термических цехов. Машгиз, 1957, С.273-27. k. Патент США W 2507.712, кл. С 21 D 1/62, 1967. 5- Авторское свидетельство СССР N 627173, кл. С 21 D ТЛ, 1978,

/I-/1

ЦЛЬШНКШ

Л

Jf--/ {

fpuz. 2

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения изделий | 1982 |

|

SU1073302A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2012 |

|

RU2487175C1 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| Установка для закалки шаров | 1983 |

|

SU1201333A1 |

| НЕФТЕВОДЯНОЙ ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2002 |

|

RU2206514C1 |

| Устройство для закалки изделий | 1982 |

|

SU1104169A1 |

| Устройство для транспортировкииздЕлий пРи ТЕРМичЕСКОй ОбРАбОТКЕ | 1979 |

|

SU846955A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ЖИДКИХ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2206513C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| Устройство для охлаждения изделий | 1984 |

|

SU1201324A1 |

Авторы

Даты

1982-04-23—Публикация

1980-04-09—Подача