05

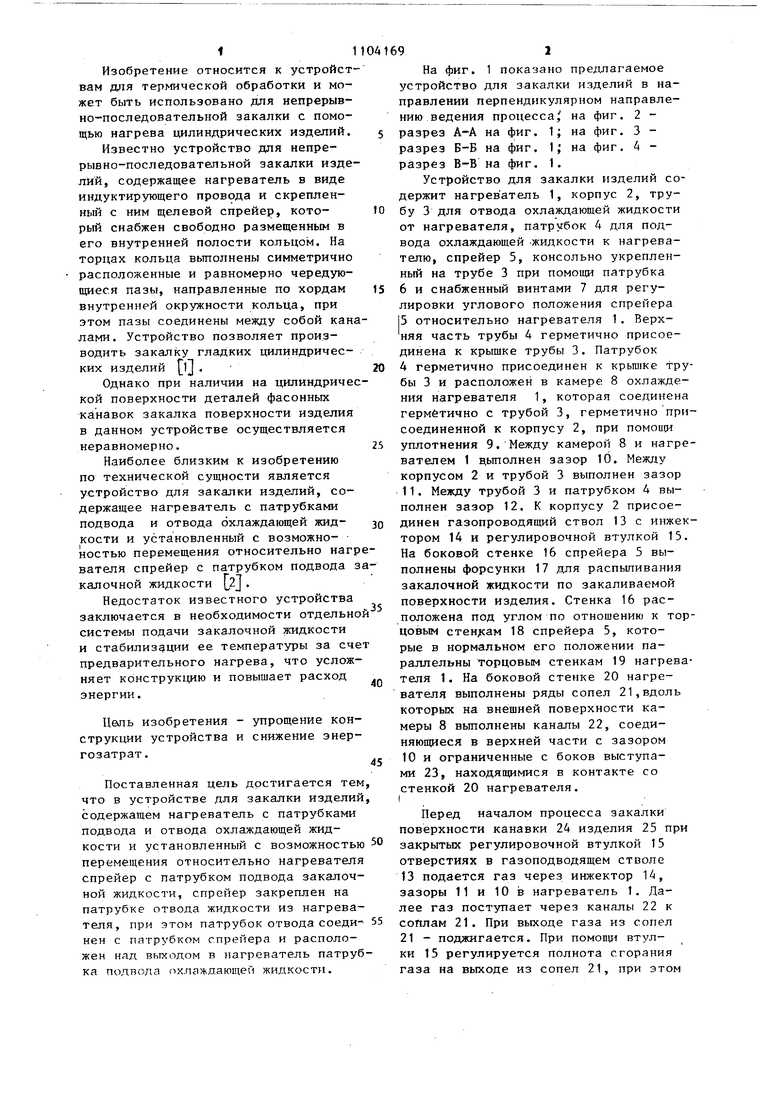

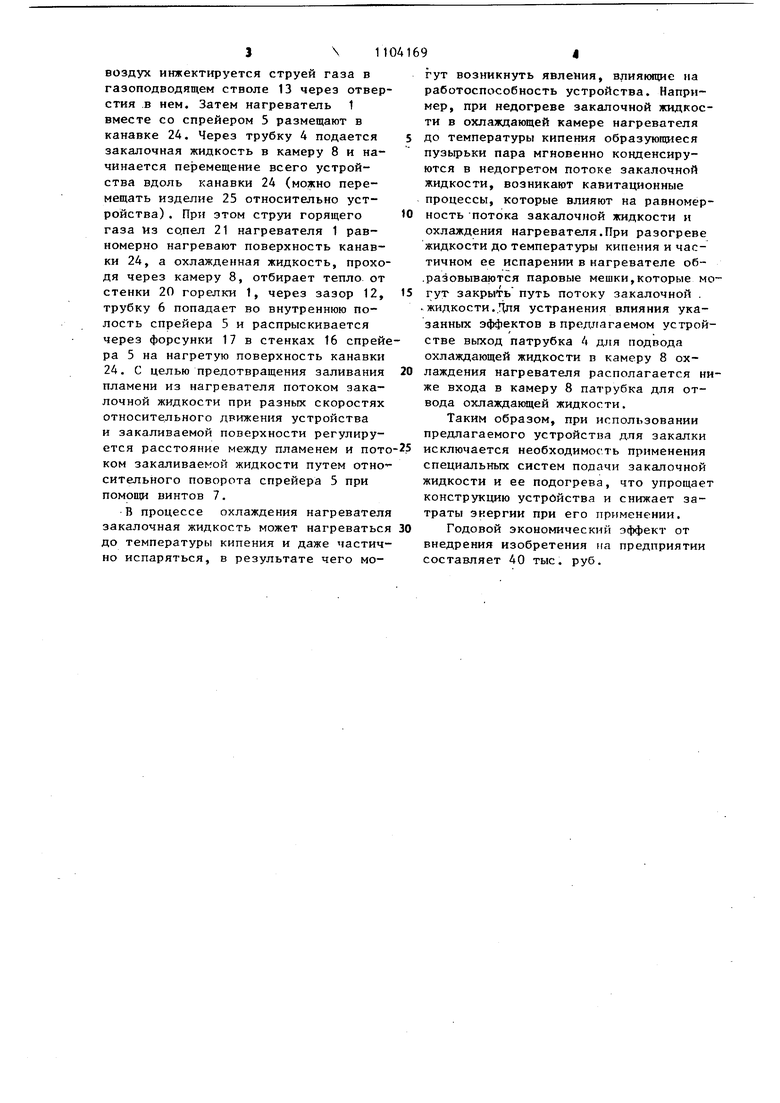

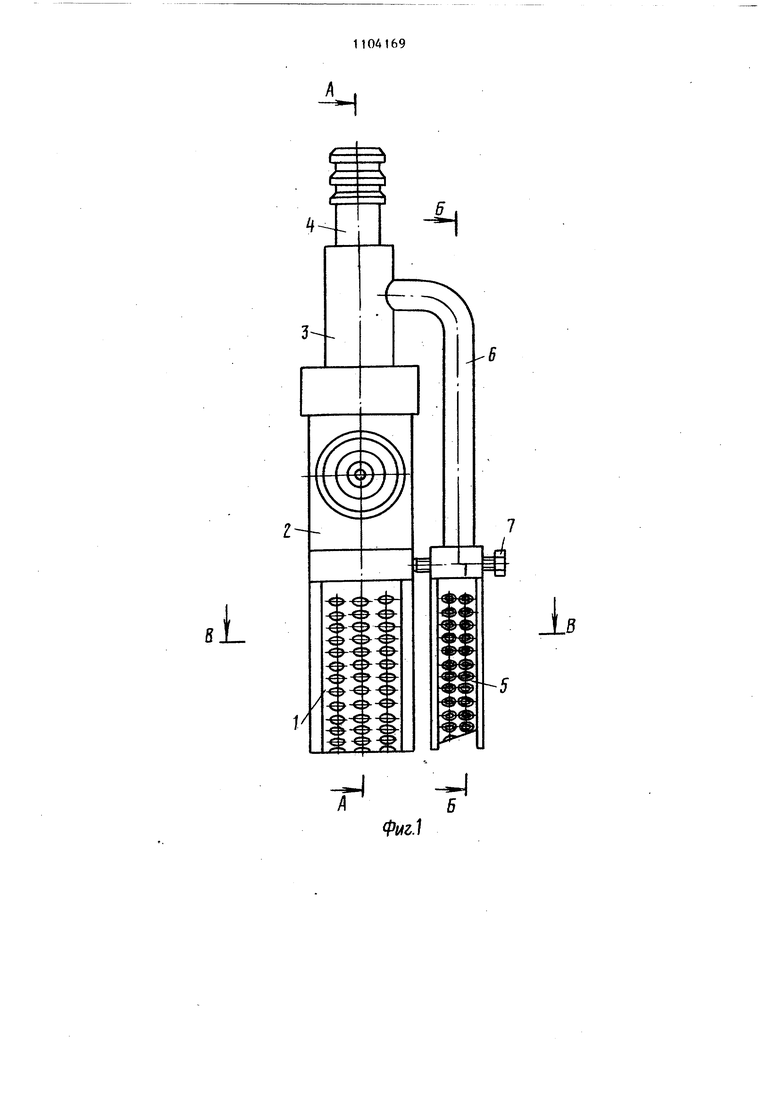

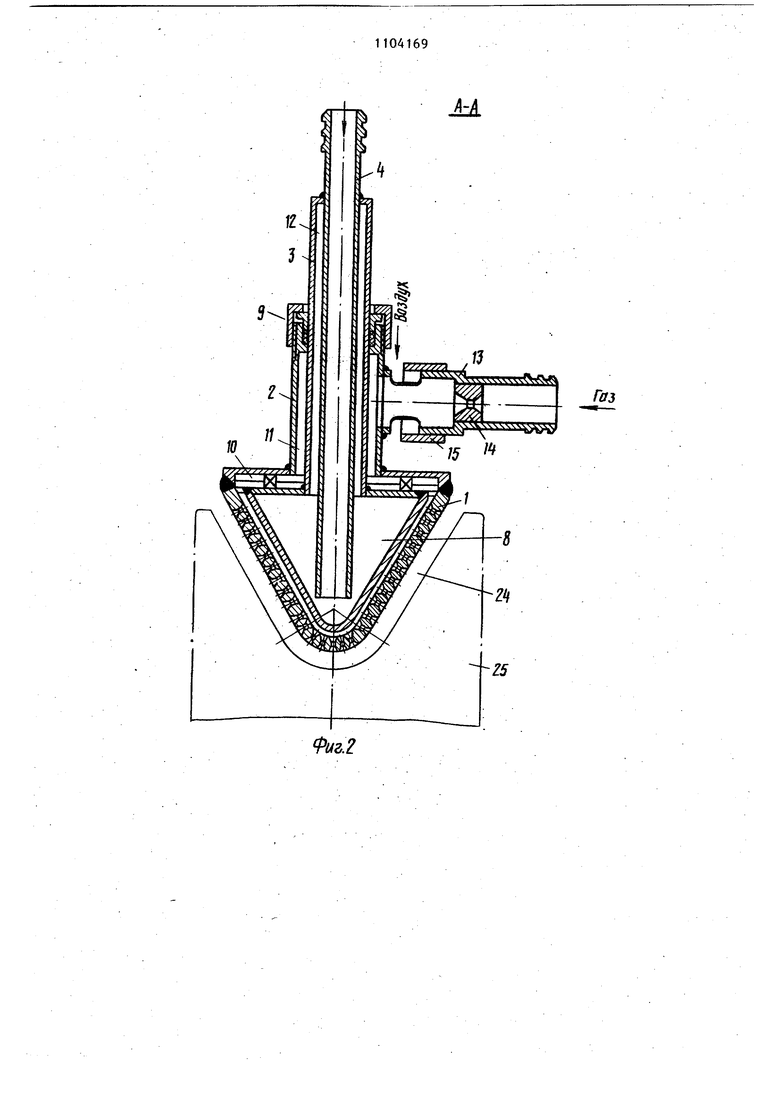

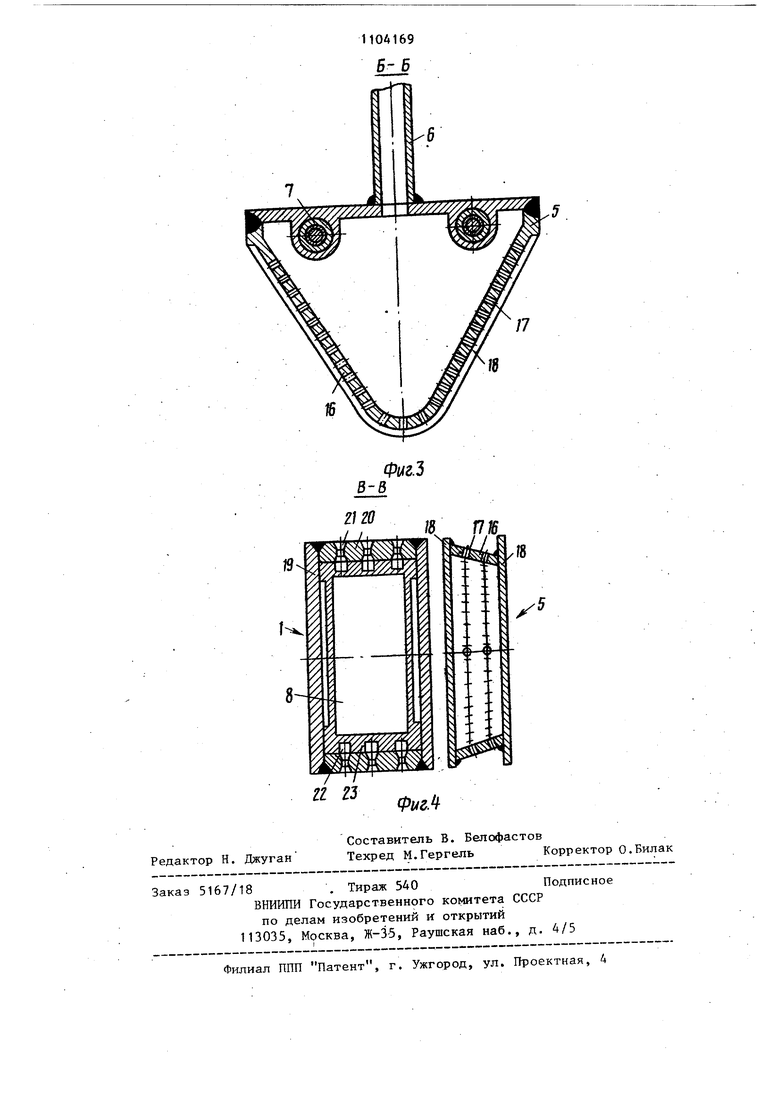

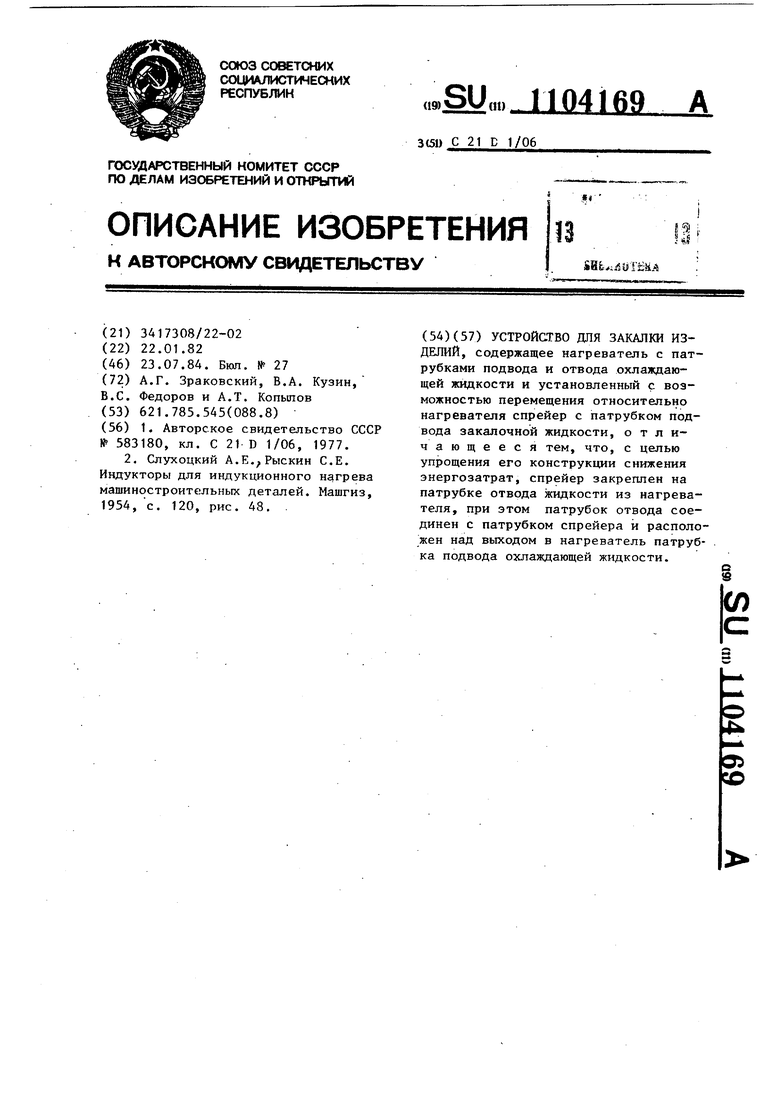

со 1 Изобретение относится к устройст вам для термической обработки и может быть использовано для непрерывно-последовательной закалки с помощью нагрева цилиндрических изделий. Известно устройство для непрерывно-последовательной закалки изде лий, содержащее нагреватель в виде индуктирующего провода и скрепленный с ним щелевой спрейер, который снабжен свободно размещенным в его внутренней полости кольцом. На торцах кольца вьшолнены симметрично расположенные и равномерно чередующиеся пазы, направленные по хордам внутренней окружности кольца, при этом пазы соединены между собой кан лами. Устройство позволяет производить закалку гладких цилиндрических изделий lj . Однако при наличии на цилиндриче кой поверхности деталей фасонных канавок закалка поверхности изделия в данном устройстве осуществляется неравномерно. Наиболее близким к изобретению по технической сущности является устройство для закалки изделий, содержащее нагреватель с патрубками подвода и отвода охлаждающей жидкости и установленный с возможноностью перемещения относительно нагр вателя спрейер с патрубком подвода з калочной жидкости 2. Недостаток известного устройства заключается в необходимости отдельно системы подачи закалочной жидкости и стабилизации ее температуры за сче предварительного нагрева, что усложняет конструкцию и повышает расход энергии. Цель изобретения - упрощение конструкции устройства и снижение энергозатрат. Поставленная цель достигается те что в устройстве для закалки издели содержащем нагреватель с патрубками подвода и отвода охлаждающей жидкости и установленный с возможностью перемещения относительно нагревател спрейер с патрубком подвода закалоч ной жидкости, спрейер закреплен на патрубке отвода жидкости из нагрева теля, при этом патрубок отвода соеди ней с патрубком спрейера и расположен над выходом в нагреватель патру ка подвода охлаждающей жидкости. 9 На фиг. 1 показано предлагаемое устройство для закалки изделий в направлении перпендикулярном направлению ведения процессаJ на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 1. Устройство для закалки изделий содержит нагреватель 1, корпус 2, трубу 3 для отвода охлаждающей жидкости от нагревателя, патрубок 4 для подвода охлаждающей -жидкости к нагревателю, спрейер 5, консольно укрепленный на трубе 3 при помощи патрубка 6 и снабженный винтами 7 для регулировки углового положения спрейера 5 относительно нагревателя 1. Верхняя часть трубы 4 герметично присоединена к крышке трубы 3. Патрубок А герметично присоединен к крышке трубы 3 и расположен в камере 8 охлаждения нагревателя 1, которая соединена герметично с трубой 3, герметично присоединенной к корпусу 2, при помощи уплотнения 9. Между камерой 8 и нагревателем 1 цьшолнен зазор 10. Между корпусом 2 и трубой 3 выполнен зазор 11. Между трубой 3 и патрубком 4 выполнен зазор 12. К корпусу 2 присоединен газопроводящий ствол 13 с инжектором 14 и регулировочной втулкой 15. На боковой стенке 16 спрейера 5 выполнены форсунки 17 для распыливания закалочной жидкости по закаливаемой поверхности изделия. Стенка 16 расположена под углом по отношению к торцовым стен; ам 18 спрейера 5, которые в нормальном его положении параллельны торцовьм стенкам 19 нагревателя 1. На боковой стенке 20 нагревателя выполнены ряды сопел 21,вдоль которых на внешней поверхности камеры 8 вьшолнены каналы 22, соединяющиеся в верхней части с зазором 10 и ограниченные с боков выступами 23, находящимися в контакте со стенкой 20 нагревателя. Перед началом процесса закалки поверхности канавки 24 изделия 25 при закрытых регулировочной втулкой 15 отверстиях в газоподводящем стволе 13 подается газ через инжектор 14, зазоры 11 и 10 в нагреватель 1. Даее газ поступает через каналы 22 к оплам 21 . При вьгходе газа из сопел 21 - поджигается. При помощи втули 15 регулируется полнота сгорания аза на выходе из сопел 21, при этом

воздух инжектируется струей газа в гаэоподводящем стволе 13 через отверстия в нем. Затем нагреватель 1 вместе со спрейером 5 размещают в канавке 24. Через трубку 4 подается закалочная жидкость в камеру 8 и начинается перемещение всего устройства вдоль канавки 24 (можно перемещать изделие 25 относительно устройства) . При этом струи горящего газа из сопел 21 нагревателя 1 равномерно нагревают поверхность канавки 24, а охлажденная жидкость, проходя через камеру 8, отбирает тепло от стенки 20 горелки 1, через зазор 12, трубку 6 попадает во внутреннюю полость спрейера 5 и распрыскивается через форсунки 17 в стенках 16 спрейера 5 на нагретую поверхность канавки 24. С целью предотвращения заливания пламени из нагревателя потоком закалочной жидкости при разных скоростях относительного движения устройства и закаливаемой поверхности регулируется расстояние между пламенем и пото ком закаливаемой жидкости путем относительного поворота спрейера 5 при помощи винтов 7.

В процессе охлаждения нагревателя закалочная жидкость может нагреваться до температуры кипения и даже частично испаряться, в результате чего могут возникнуть явления, влияющие на работоспособность устройства. Например, при недогреве закалочной жидкости в охлаждающей камере нагревателя до температуры кипения образующиеся пузырьки пара мгновенно конденсируются в недогретом потоке закалочной жидкости, возникают кавитационные процессы, которые влияют на равномерность потока закалочной жидкости и охлаждения нагревателя.При разогреве жидкости до температуры кипения и частичном ее испарении в нагревателе об.разовываются паровые мешки,которые могут закрыть путь потоку закалочной . .жидкости.Для устранения влияния указанных эффектов в предлагаемом устройстве выход патрубка 4 для подвода охлаждающей жидкости в камеру 8 охлаждения нагревателя располагается ниже входа в камеру 8 патрубка для отвода охлаждакяцей жидкости.

Таким образом, при использовании предлагаемого устройства для закалки исключается необходимость применения специальных систем подачи закалочной жидкости и ее подогрева, что упрощает конструкцию устройства и снижает затраты энергии при его применении.

Годовой экономический эффект от внедрения изобретения tra предприятии составляет 40 тыс. руб.

-Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки изделий | 1984 |

|

SU1252358A2 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| Затвор разгрузочного отверстия печи с защитной атмосферой | 1978 |

|

SU792059A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026334C1 |

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Устройство для закалки изделий | 1981 |

|

SU1100323A1 |

УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ, содержащее нагреватель с патрубками подвода и отвода охлаждающей жидкости и установленный с возможностью перемещения относительно нагревателя спрейер с патрубком подвода закалочной жидкости, отличающееся тем, что, с целью упрощения его конструкции снижения энергозатрат, спрейер закреплен на патрубке отвода жидкости из нагревателя, при этом патрубок отвода соединен с патрубком спрейера и расположен над выходом в нагреватель патрубка подвода охлаждающей жидкости.

L

В

. А6

1

Фиг,.1

Газ

uz.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для непрерывно-последовательной закалки | 1976 |

|

SU583180A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Слухоцкий A.E.Pыcкин С.Е | |||

| Индукторы для индукционного нагрева машиностроит€;льных деталей | |||

| Машгиз, 1954, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| . | |||

Авторы

Даты

1984-07-23—Публикация

1982-01-22—Подача