АВТОМАТИЧЕСКАЯ НЕПРЕРЫВНАЯ ПЕЧЬ ДЛЯ ОТЖИГА ЛАКИРОВАННЫХ КОНСЕРВНЫХ БАНОК И ДРУГИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

Заявлено 6 мая 1950 г. за Л 418145 в Гостехнику СССР

Опубликовано в «Бюллетене изобретений Л 10 за 1951 г.

Изобретение относится к непрерывным автоматическим печам с цепными транспортерами для отжига лакированных консервных банок или других цилиндрических изделий.

Описываемая автоматическая непрерывная печь с цепным транспортером, отличается от известных тем, что цепной транспортер выполнен в виде двух пластинчатых цепей, снабженных расположенными через одно звено треугольными пластинами. В вершинах пластин, обращенных наружу, смонтированы ст.ржни, слул-сащие опорами для отжигаемых деталей. При огибании цепью транспортера направляющего ролика расстояния между соседними стрежнями увеличиваются и детали с наружной стороны верхней ветви транспортера переходят на внутреннюю сторону нижней ветви. Это позволяет использовать для транспортирования деталей как верхнюю, так и нижнюю ветвь транспортера.

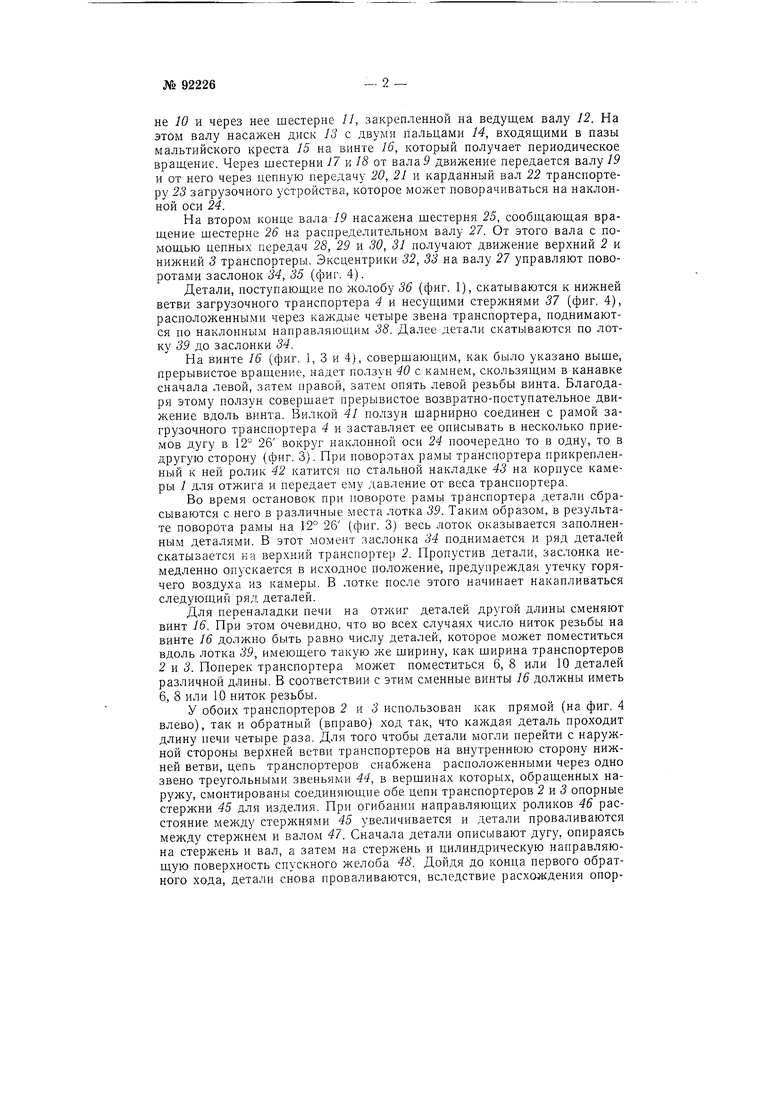

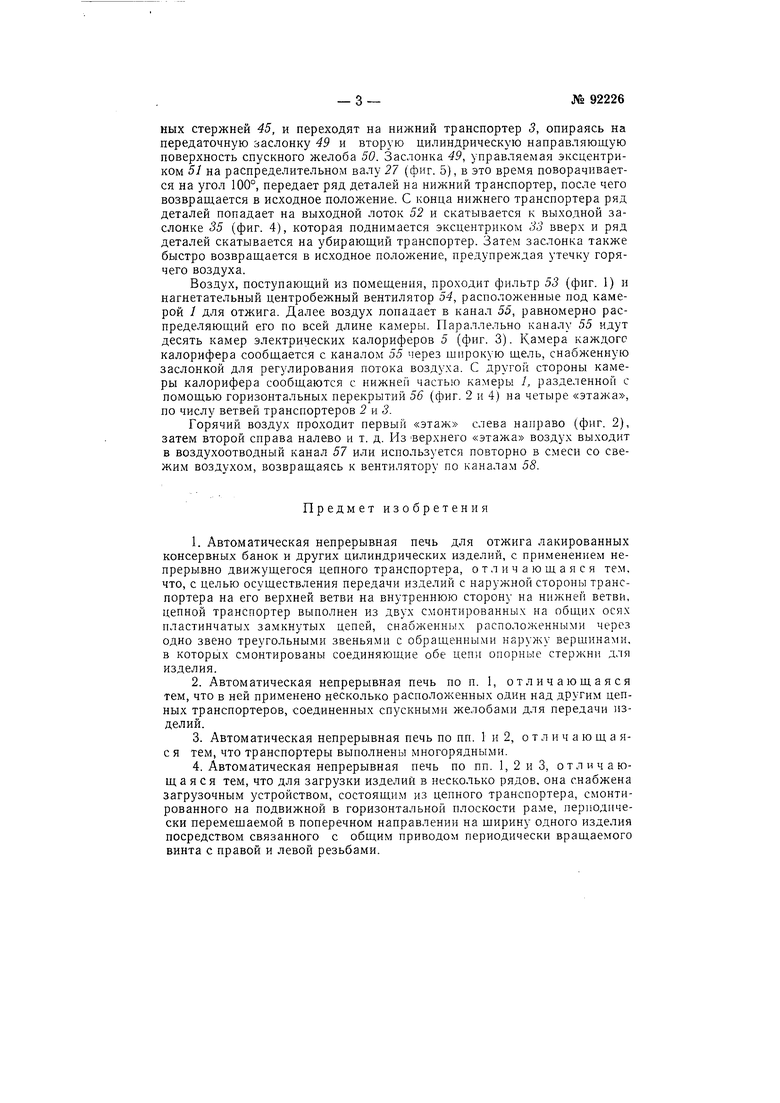

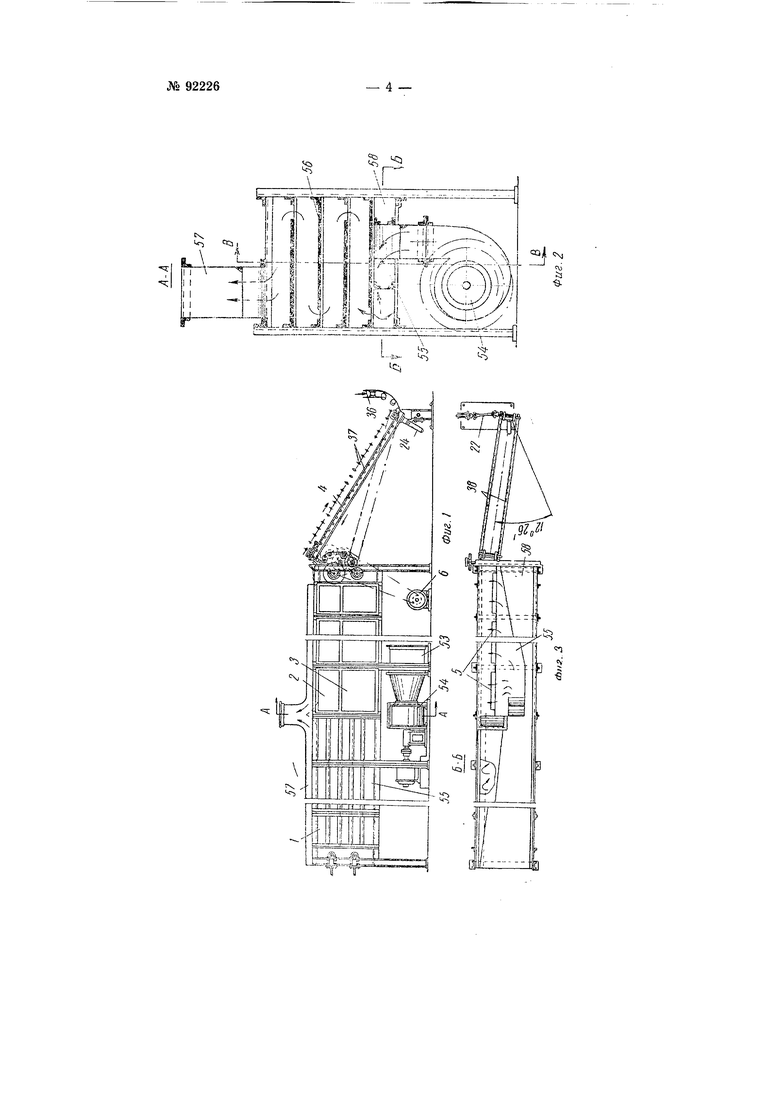

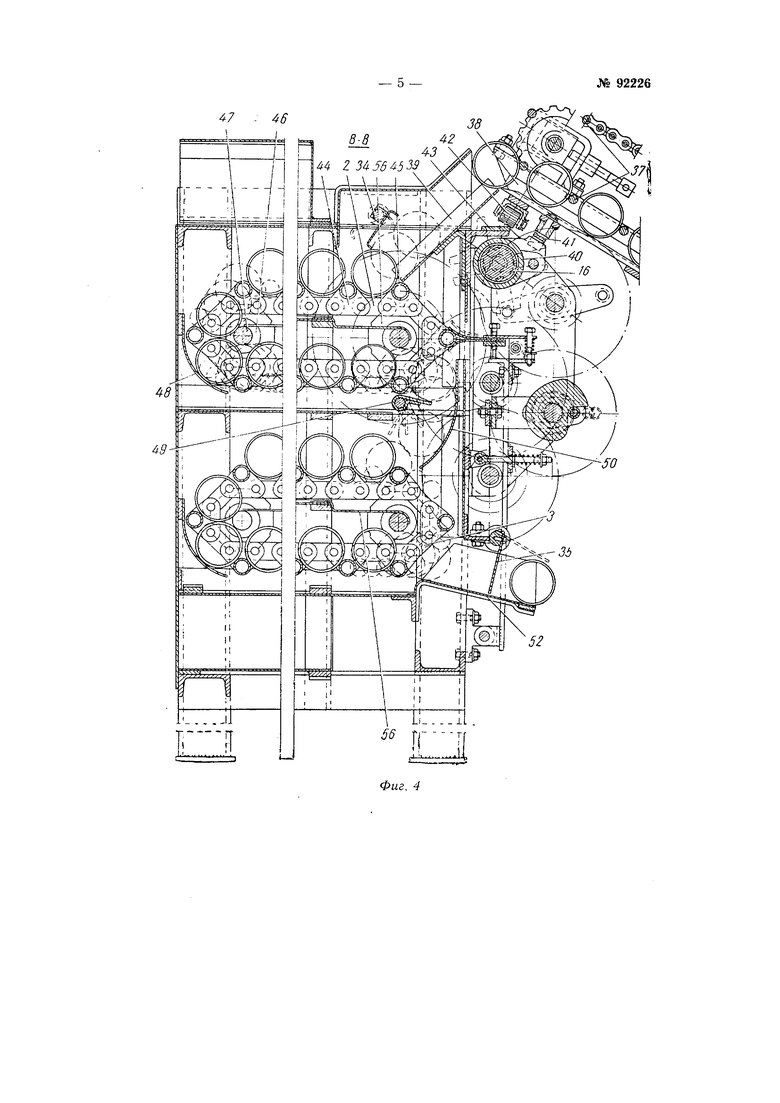

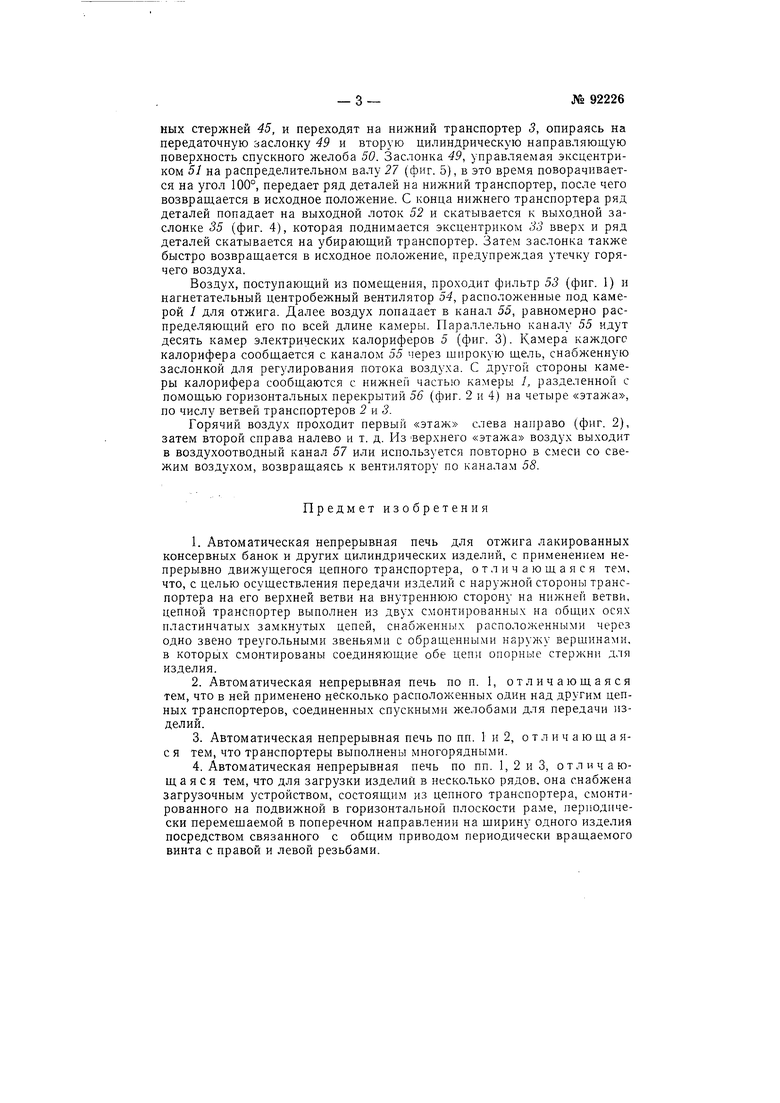

На фиг. 1 схематически изображена автоматическая непрерывная печь, вид спереди; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2; на фиг. 4 - разрез по В-В на фиг. 2 и на фиг. 5 - кинематическая схема печи.

Печь имеет камеру / для отжига (фиг. 1) с верхним 2 и нижним 3 транспортерами для перемещения деталей, выполненными в виде пластинчатых замкнутых цепей, устройство 4 для автоматической загрузк деталей и электрические калориферы 5 для нагревания воздуха, направляемого в камеру J для отжига (фиг. 1 и 3).

Все механизмы печи получают от электродвигателя 6 (фиг. 5), щкив 7 которого соединен ременной передачей со шкивом 8, насаженным вхолостую на ва. .9. Шкив 8 сообщает вращение пгестерИ. Н. Фокин

№ 92226- 2 -

не 10 и через нее шестерне //, закрепленной на ведущем валу 12. На этом валу насажен диск 13 с двумя пальцами 14, входящими в пазы мальтийского креста 15 на винте 16, который получает периодическое вращение. Через шестерни J7 к }8 от вала 9 движение передается валу 19 и от него через цепную передачу 20, 21 и карданный вал 22 транспортеру 23 загрузочного устройства, которое может поворачиваться на наклонной оси 24.

На втором конце вала /9 насажена шестерня 25, сообщающая вращение шестерне 26 на распределительном валу 27. От этого вала с помощью цепных передач 28, 29 и 30, 31 получают движение верхний 2 и нижний 3 транспортеры. Эксцентрики 32, 33 на валу 27 управляют поворотами заслонок 34, 35 (фиг. 4).

Детали, поступающие по жолобу 36 (фиг. 1), скатываются к нижней ветви загрузочного транспортера 4 и несущими стержнями 37 (фиг. 4), расположенными через каждые четыре звена транспортера, поднимаются по наклонным направляющим 38. Далее детали скатываются по лотку 39 до заслонки 34.

На винте 16 (фиг, 1, 3 и 4), совершающим, как было указано выше, прерывистое вращение, надет ползун 40 с камнем, скользящим в канавке сначала левой, затем правой, затем опять левой резьбы винта. Благодаря этому ползун совершает прерывистое возвратно-поступательное движение вдоль винта. Вилкой 41 ползун шарнирно соединен с рамой загрузочного транспортера 4 и заставляет ее описывать в несколько приемов дугу в 12° 26 вокруг наклонной оси 24 поочередно то в одну, то в другую сторону (фиг. 3). При поворотах рамы транспортера прикрепленный к ней ролик 42 катится по стальной накладке 43 на корпусе камеры / для отжига и передает ему давление от веса транспортера.

Во время остановок при повороте рамы транспортера детали сбрасываются с него в различные места лотка 39. Таким образом, в результате поворота рамы на 12° 26 (фиг. 3) весь лоток оказывается заполненным деталями. В этот момент заслонка 34 поднимается и ряд деталей скатывается на верхний транспортер 2. Пропустив детали, заслонка немедленно опускается в исходное положение, предупреждая утечку горячего воздуха из камеры. В лотке после этого начинает накапливаться следующий ряд деталей.

Для переналадки печи на отжиг деталей другой длины сменяют винт 16. При этом очевидно, что во всех случаях число ниток резьбы на винте 16 должно быть равно числу деталей, которое может поместиться вдоль лотка 39, имеющего такую же ширину, как ширина транспортеров 2 к 3. Поперек транспортера может поместиться 6, 8 или 10 деталей различной длины. В соответствии с этим сменные винты 16 должны иметь 6, 8 или 10 ниток резьбы.

У обоих транспортеров 2 и 3 использован как прямой (на фиг. 4 влево), так и обратный (вправо) ход так, что каждая деталь проходит длину нечи четыре раза. Для того чтобы детали могли перейти с наружной стороны верхней ветви транспортеров на внутреннюю сторону нижней ветви, цепь транспортеров снабжена расположенными через одно звено треугольными звеньями 44, в вершинах которых, обращенных наружу, смонтированы соединяющие обе цепи транспортеров 2 и 3 опорные стержни 45 для изделия. При огибании направляющих роликов 46 расстояние между стержнями 45 увеличивается и детали проваливаются между стержнем и валом 47. Сначала детали описывают дугу, опираясь на стержень и вал, а затем на стержень и цилиндрическую направляющую поверхность спускного желоба 48. Дойдя до конца первого обратного хода, детали снова проваливаются, вследствие расхождения опор- 3 -№ 92226

ных стержней 45, и переходят на нижний транспортер 3, опираясь на передаточную заслонку 49 и вторую цилиндрическую направляющую поверхность спускного желоба 50. Заслонка 49, управляемая эксцентриком 51 на распределительном валу 27 (фиг. 5), в это время поворачивается на угол 100°, передает ряд деталей на нижний транспортер, после чего возвращается в исходное положение. С конца нижнего транспортера ряд деталей попадает на выходной лоток 52 и скатывается к выходной заслонке 35 (фиг. 4), которая поднимается эксцентриком 33 вверх и ряд деталей скатывается на убирающий транспортер. Затем заслонка также быстро возвращается в исходное положение, предупреждая утечку горячего воздуха.

Воздух, поступающий из помещения, проходит фильтр 53 (фиг. 1) и нагнетательный центробежный вентилятор 54, расположенные под камерой / для отжига. Далее воздух попадает в канал 55, равномерно распределяющий его по всей длине камеры. Параллельно каналу 55 идут десять камер электрических калориферов 5 (фиг. 3). Камера каждого калорифера сообщается с каналом 55 через щирокую щель, снабженную заслонкой для регулирования потока возду.ха. С другой стороны камеры калорифера сообщаются с нижней частью камеры /, разделенной с помощью горизонтальных перекрытий 56 (фиг. 2 и 4) на четыре «этажа, по числу ветвей транспортеров 2 и 3.

Горячий воздух проходит первый «этаж слева направо (фиг. 2), затем второй справа налево и т. д. Из верхнего «этажа воздух выходит в воздухоотводный канал 57 или используется повторно в смеси со свежим воздухом, возвращаясь к вентилятору по каналам 58.

Предмет изобретения

1.Автоматическая непрерывная печь для отжига лакированных консервных банок и других цилиндрических изделий, с применением непрерывно движущегося цепного транспортера, отличающаяся тем. что, с целью осуществления передачи изделий с наружной стороны транспортера на его верхней ветви на внутреннюю сторону на нижней ветви, цепной транспортер выполнен из двух смонтированных на общих осях пластинчатых замкнутых цепей, снабженных расположенными через одно звено треугольными звеньями с обращенными наружу вершинами, в которых смонтированы соединяющие обе цепи опорные стержни для изделия.

2.Автоматическая непрерывная печь по п. 1, отличающаяся тем, что в ней применено несколько расположенных один над другим цепных транспортеров, соединенных спускными желобами для передачи изделий.

3.Автоматическая непрерывная печь по пп. 1 и 2, отличающаяся тем, что транспортеры выполнены многорядными.

4.Автоматическая непрерывная печь по пп. 1, 2 и 3, отличающаяся тем, что для загрузки изделий в несколько рядов, она снабжена загрузочным устройством, состоящим из цепного транспортера, смонтированного на подвижной в горизонтальной плоскости раме, периодически перемешаемой в поперечном направлении на щирину одного изделия посредством связанного с общим приводом периодически вращаемого винта с правой и левой резьбами.

I V.4...,1-Li,;/; -,

- s

I ji //(Г

И. (W

Q.

S

I

№ 92226

- 28 Фиг 5

g

, /A // J3 10 8 // ..,/.,x,,,X./

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для отбортовки и наружной и внутренней лакировки корпусов консервных банок | 1950 |

|

SU96802A1 |

| Автомат для закатки донышек или крышек консервных банок | 1949 |

|

SU85843A1 |

| УСТРОЙСТВО для МОЙКИ и СУШКИ ВАВОК | 1970 |

|

SU281192A1 |

| Цепная сушилка | 1956 |

|

SU106433A1 |

| Печь термообработки цилиндрических деталей | 1989 |

|

SU1733885A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Установка для спекания изделий из металлических порошков | 1979 |

|

SU789250A1 |

| Линия комплексной отделки щитовых деталей мебели | 1988 |

|

SU1574488A1 |

| Автомат для выгрузки батонов с пода кольцевой печи и укладки их в транспортные лотки | 1958 |

|

SU118378A1 |

| УСТРОЙСТВО для МАРКИРОВКИ, ЛАКИРОВКЙТСУШК^Яи | 1964 |

|

SU165833A1 |

Авторы

Даты

1951-01-01—Публикация

1950-05-06—Подача