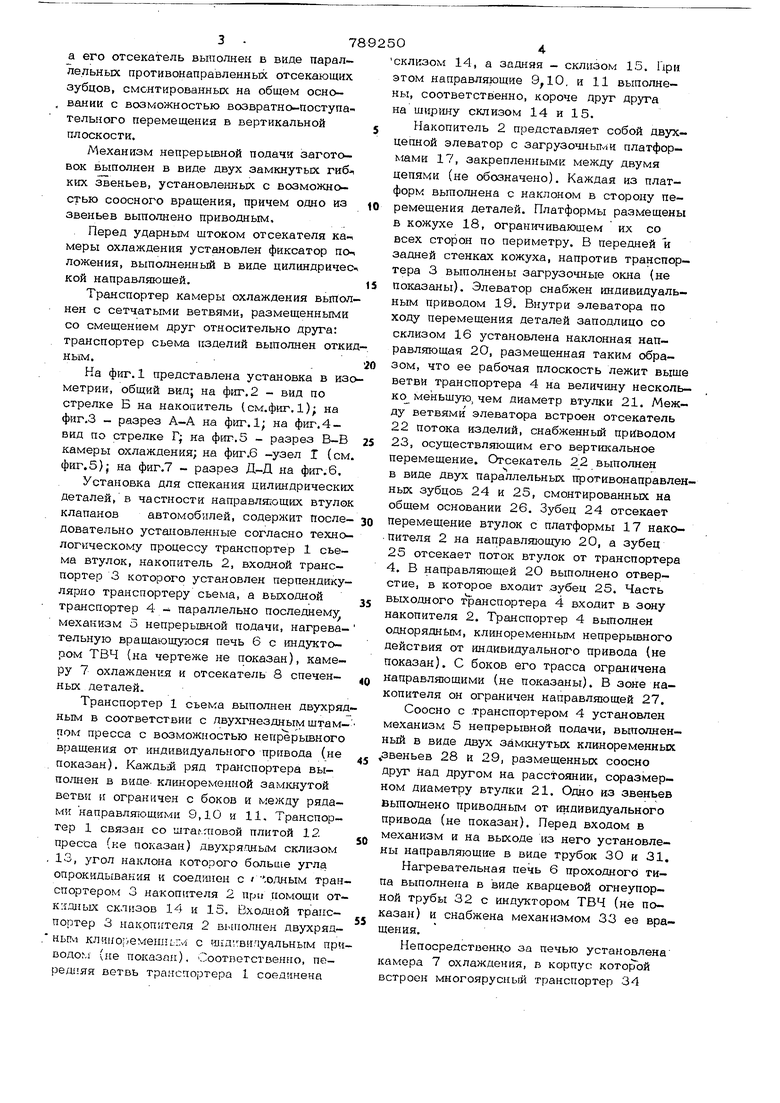

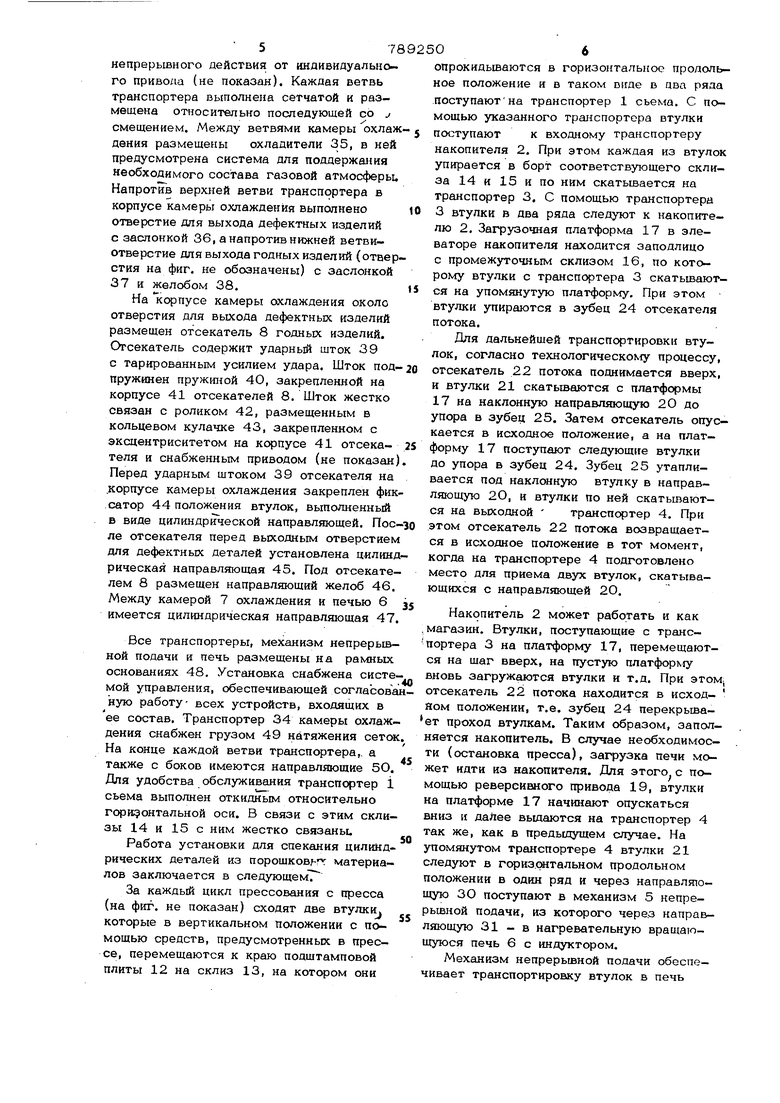

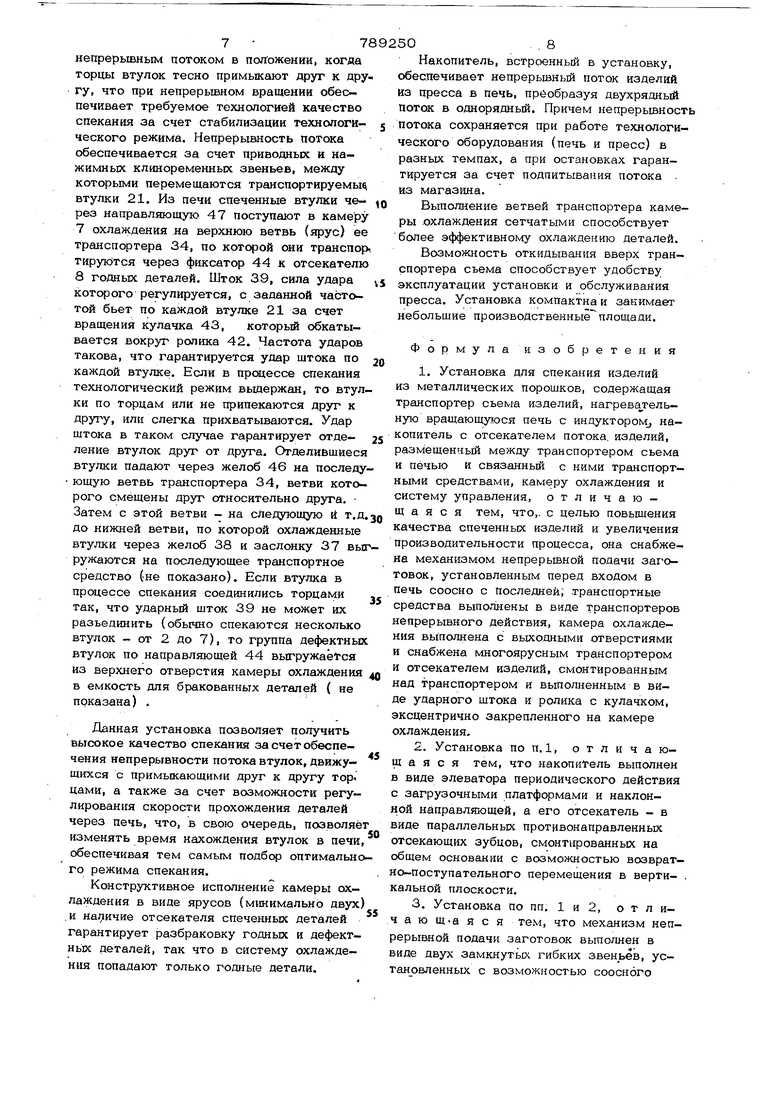

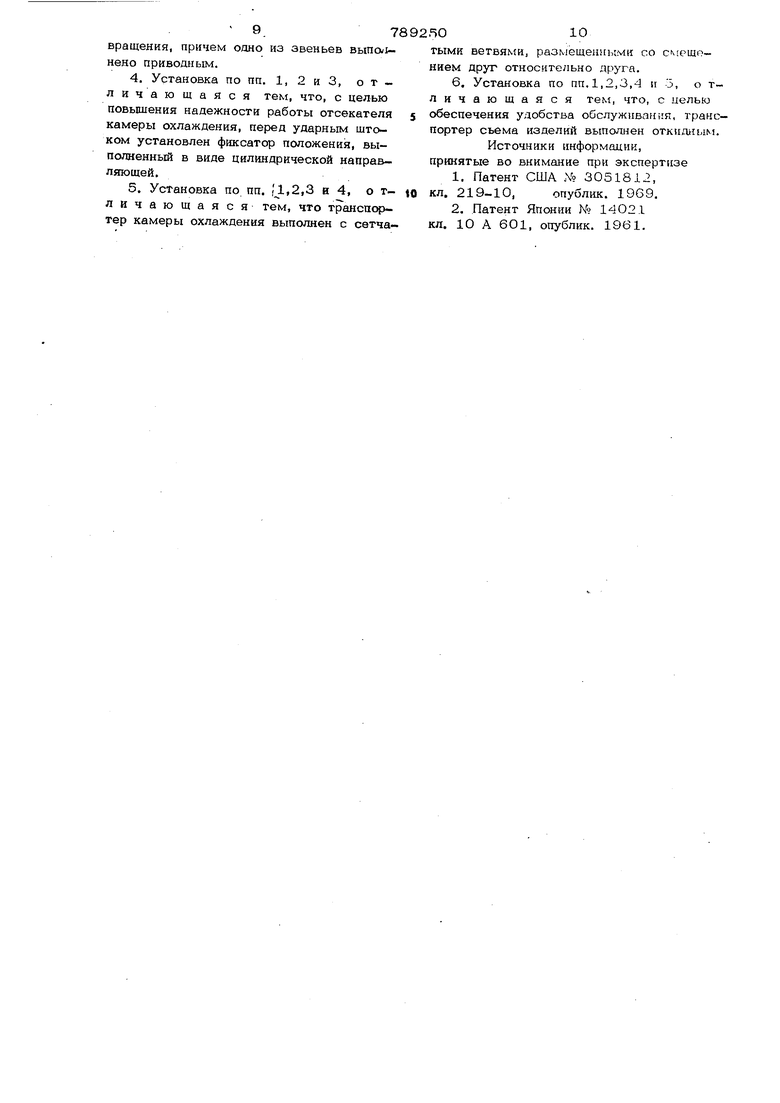

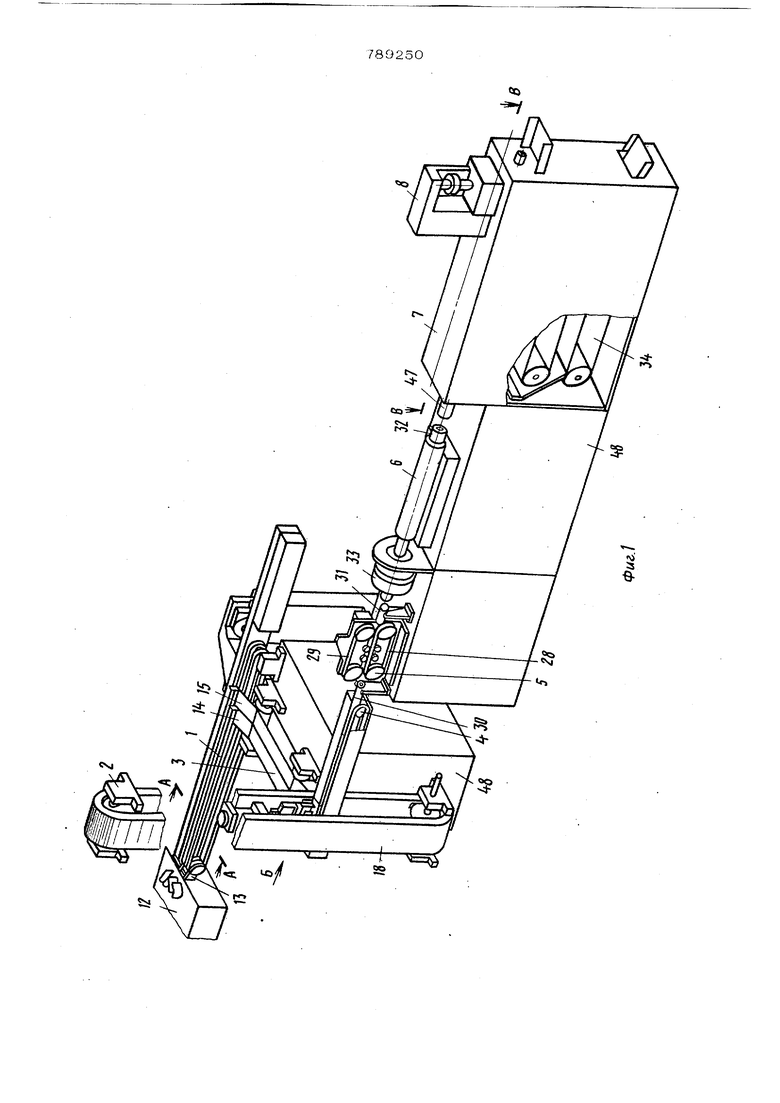

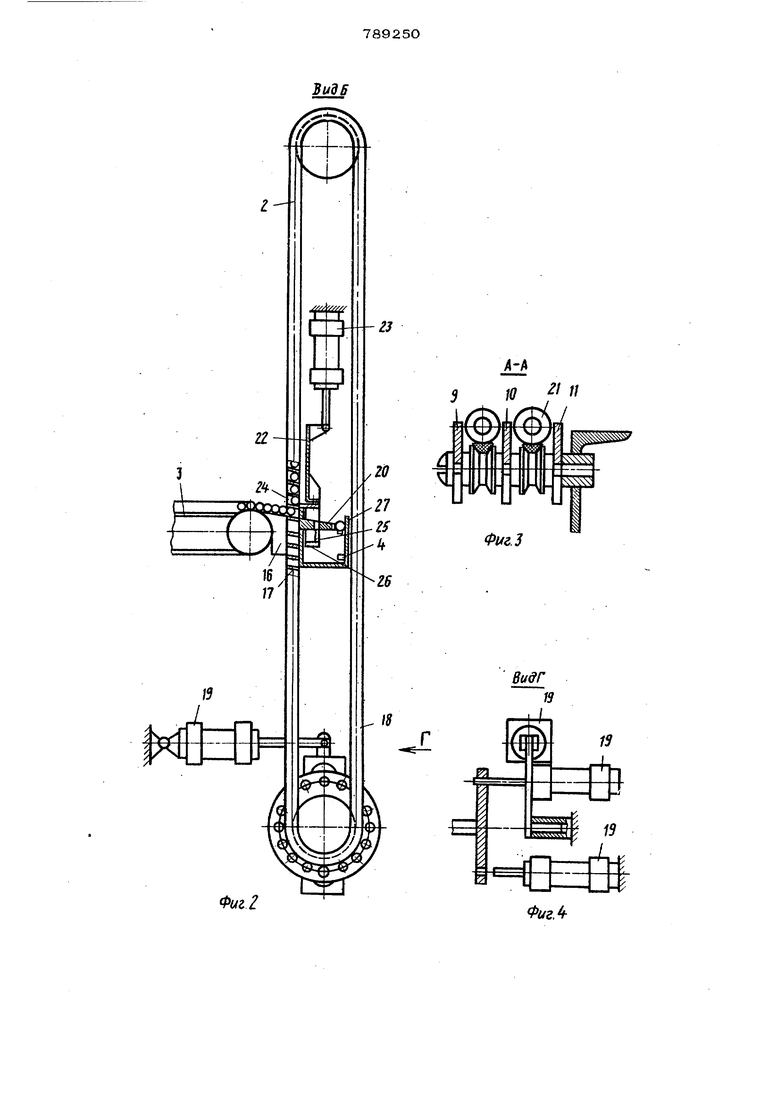

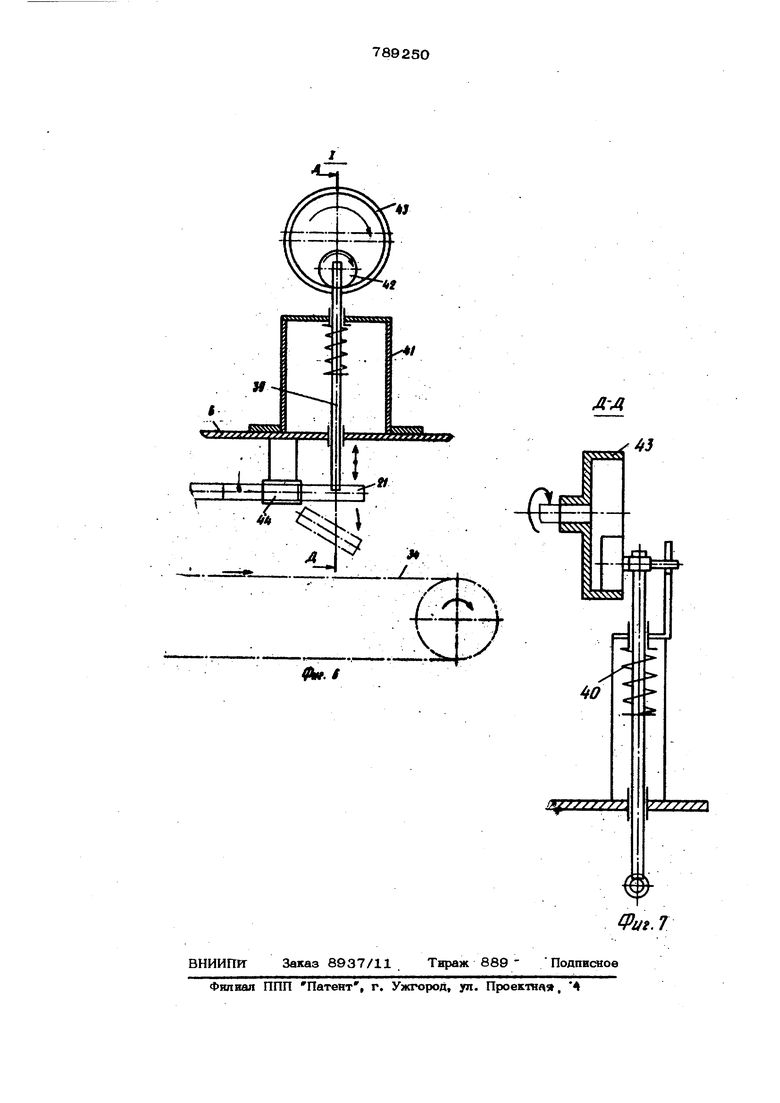

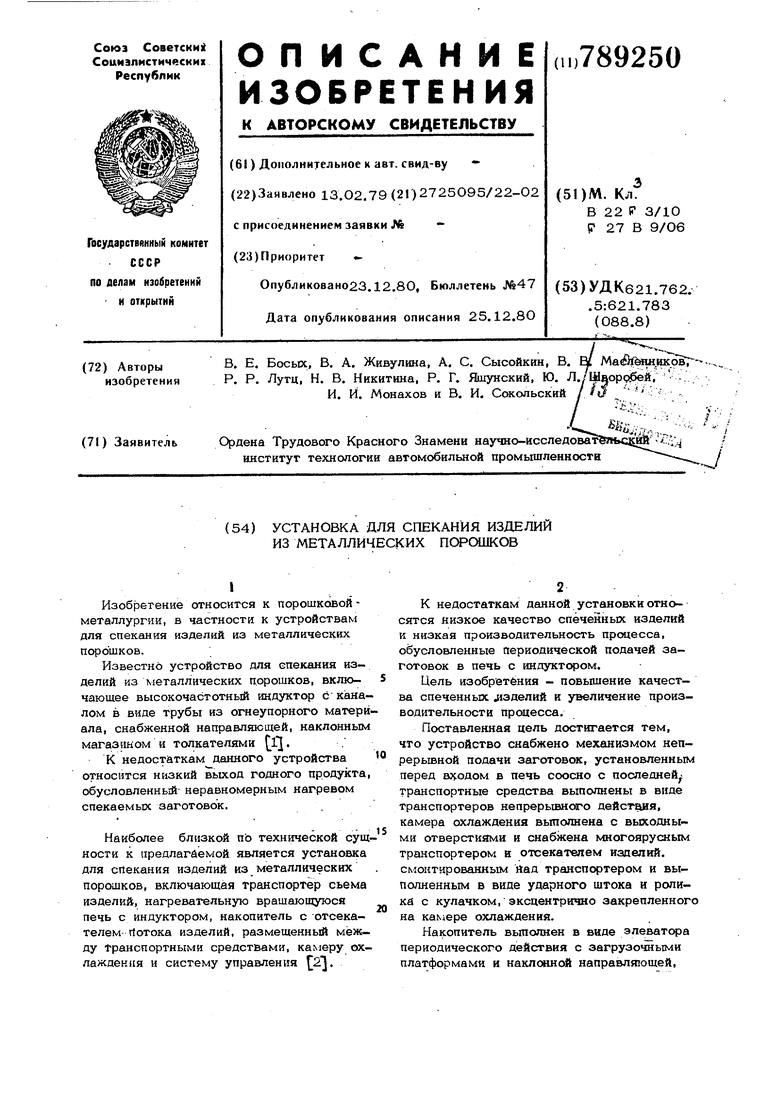

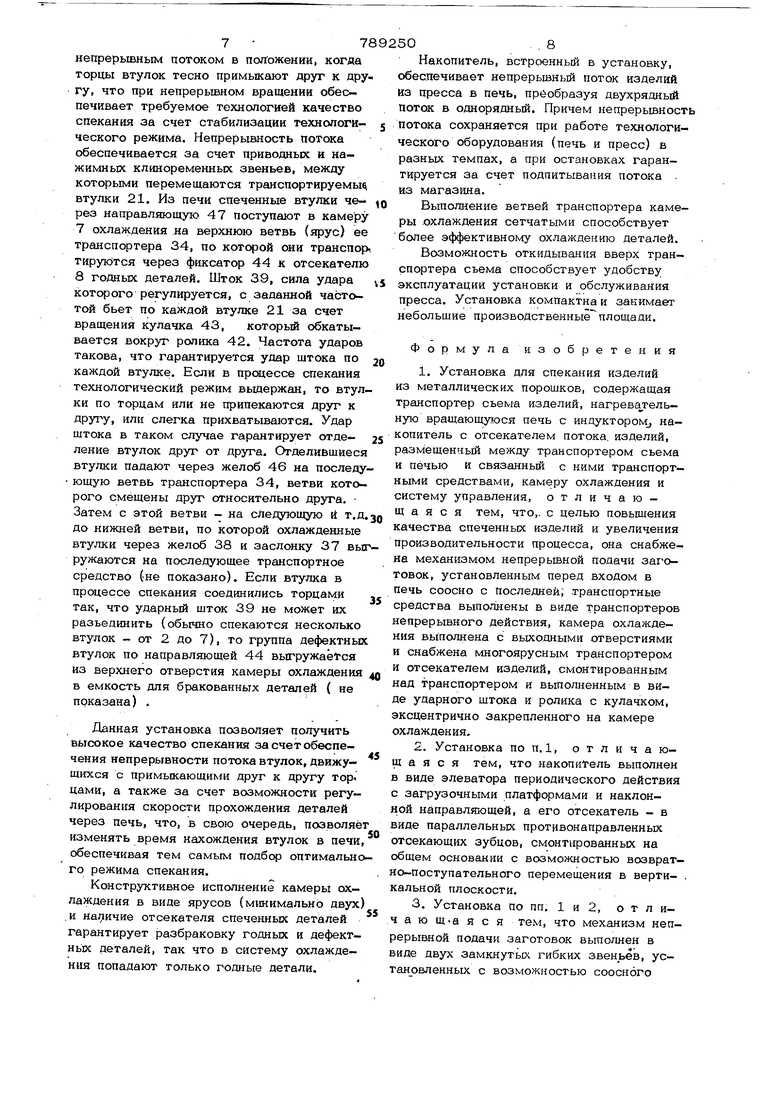

(54) УСТАНОВКА ДЛЯ СПЕКАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПС СЯЖОВ Изобретение относится к порошковой металлургии, в частности к устройствам для спекания изделий из металлических порошков. Известно устройство для спекания изделий из металлических порошков, включающее высокочастотный индуктор с KiaHaлом в виде трубы из огнеупорного матери ала, снабженной направляющей, наклонным магазином и толкателями Г.; К недостаткам данного устройства относится низкий выход годного продукта, обусловленный неравномерным нагревом спекаемых заготовок. Наиболее близкой по технической сущ ности к предлагаемой является установка для спекания изделий из металлических порошков, включающая транспортер сьема изделий, нагревательную врашающуюся печь с индуктором, накопитель с отсекателем-Потока изделий, размещенный мёхсду транспортными средствами, камеру охлаждения и систему управления 2. К недостаткам данной установки относятся низкое качество спеченных изделий и низкая производительность пр адесса, обусловленные периодической подачей заготовок в печь с индуктором. Цель изобретения - повышение качества спеченных лзделий и увеличение производительности процесса. Поставленная цель достигается тем, что устройство снабжено механизмом непрерьшной подачи заготовок, установленным перед входом в печь соосно с последней транспортные средства выполнены в виде транспортеров непрерьшного дейсп я, камера охлаждения вьтполнена с выходными отверстиями и снабжена многоярусным транспортером в отсекатепем изделий. смонтированным йад транспортером и выполненным в виде ударного штока и ролика с кулачком, эксцентрично закрепленного на камере охлаждения. Накопитель выполнен в виде элеватора периодического действия с загрузочными платформами и наклонной направляющей. а его отсекатель выполнен в виде параллельных противонаправленных отсекающих зубцов, смонтированных на общем основании с возможностью возвратно-поступательного перемещения в вертикальной плоскости. Механизм непрерывной подачн заготовок выполнен в виде двух замкнутых гиб ких звеньев, установленньрс с возможностью соосного вращения, причем одно из звеньев выполнено приводным. Перед ударным штоком отсекателя ка меры охлаждения установлен фиксатор по-, ложения, выполненный в виде цилиндричесп кой направляющей. Транспортер камеры охлаждения вьшолнен с сетчатыми ветвями, размещенными со смещением друг относительно друга: транспортер сьема пзделий выполнен откид ным.. На фиг. 1 представлена установка в изо метрии, общий вид; на фиг. 2 - вид по стрелка Б на накопитель (см.фиг. 1); на фиг.З - разрез А-А на фиг. 1; на фиг,4вид по стрелке Г; на фиг.З - разрез В-В камеры охлаждения; на фиг.6 -узел Г (см фиг.5); на фиг.7 - разрез Д-Д на фиг.6. Установка для спекания цилиндрических деталей, в частности направлшощих втулок клапанов автомобилей, содержит последовательно установленные согласно технологическому процессу транспортер 1 сьема втулок, накопитель 2, входной транспортер 3 которого установлен перпендикулярно транспортеру сьема, а выходной транспортер 4 - параллельно последнему, механизм 5 непрерьшной подачи, нагревательную вращающуюся печь 6 с индуктором ТВЧ (на чертеже не показан), камеру 7 охлаждения и отсекатель 8 спеченных деталей. Транспортер 1 сьема выполнен двухряд ным в соответствии с двухгнездным штампом пресса с возможностью непрерывного вращения от индивидуального привода (не показан), Каждьш ряд транспортера выполнен в виде- клиноременной замкнутой ветви и ограничен с боков и между рядами направлятощими 9,10 и 11. Транспортер 1 связан со uIтa Jпoвoй плитой 12 пресса (не показан) двухря-одым склизом .13, угол наклона которого больше угла опрокидывания и соединен с .о/тяым тран спортером 3 накопителя 2 пр помощи отк:1дных склизов 14 и 15. Входной транспортер 3 накопителя 2 выполнен двухряд ньпх клшо11е кнт:Г.1 с шгд.випуальным при водом (не показан), Соответсгвенно, перед1 яя ветвь транспортера 1 соединена 78 04 склизом 14, а задняя - склизом 15. Гфи том направляющие . и 11 выполнеы, соответственно, короче друг друга на щирину склизом 14 и 15. Накопитель 2 представляет собой двухцепной элеватор с 3arpy304Jibn m платформами 17, закрепленными между двумя цепями (не обозначено). Каждая из платформ выполнена с наклоном в сторону перемещения деталей. Платформы размещены в кожухе 18, ограничивающем их со всех сторон по периметру. В передней и задней стенках кожуха, напротив транспортера 3 выполнены загрузочные окна (не показаны). Элеватор снабжен индивидуальным приводом 19. Внутри элеватора по ходу перемещения деталей заподлицо со склизом 16 установлена наклонная направляющая 2О, размещенная таким образом, что ее рабочая плоскость лежит выща ветви транспортера 4 на величину несколько меньщую, чем диаметр втулки 21. Между ветвями элеватора встроен отсекатель 22 Потока изделий, снабженный при:водом 23, осуществляющим его вертикальное перемещение, Отсекатель 22 выполнен в виде двух параллельньЕС противонаправленньк зубцоБ 24 и 25, смонтированных на общем основании 26. Зубец 24 отсекает перемещение втулок с платформы 17 накопителя 2 на направляющую 20, а зубец 25 отсекает поток втулок от транспортера 4. В направляющей 2О выполнено отверстие, в которое входит зубец 25. Часть выходного транспортера 4 входит в зону накопителя 2. Транспортер 4 выполнен одноряднЬгм, клиноременным непрерьшного действия от индивидуального привода (не показан). С боков его трасса ограничена направляющими (не показаны). В зоне накопителя он ограничен направляющей 27. Соосно с транспортером 4 установлен механизм 5 непрерывной подачи, выполненный в виде двух замкнутых клиноременных звеньев 28 и 29, размещенных соосно друг над другом на расстоянии, соразмерном диаметру втулки 21. Одно из звеньев выполнено приводным от индивидуального привода (не показан). Перед входом в механизм и на выходе из него установлены направляющие в виде трубок 30 и 31. Нагревательная печь 6 проходного типа выполнена в виде кварцевой огнеупорной трубы 32 с индуктором ТВЧ (не показан) и снабжена механизмом 33 ее вращения. Непосредственно за печью установлена камера 7 охлаждения, в корпус которой встроен многоярусньгй транспортер 34 непрерывного действия от ннднвидуального привода {не показан). Каждая ветвь транспортера выполнена сетчатой и размещена относительно последующей со j смещением. Между ветвями камеры охлаж дения размещены охладители 35, в ней предусмотрена система для поддержания необходимого состава газовой атмосферы. Напротив верхней ветви транспортера в корпусе камеры охлаждения выполнено отверстие для выхода дефектных изделий с заслонкой 36, а напротив нижней ветви- отверстие для выхода годных изделий (отверстия на фиг. не обозначены) с заслонкой 37 и желобом 38. На корпусе камеры охлаждения около отверстия для вькода дефектных изделий размещен отсекатель 8 годных изделий. Огсекатель содержит ударный шток 39 с тарированным усилием удара. Шток подпружинен пружиной 40, закрепленной на корпусе 41 отсекателей 8. Шток жестко связан с роликом 42, размещенным в кольцевом кулачке 43, закрепленном с эксцентриситетом на корпусе 41 отсекателя и снабженным приводом (не показан) Перед ударным штоком 39 отсекателя на корпусе камеры охлаждения закреплен фик сатор 44 положения втулок, выполненньй в виде цилиндрической направляющей. Пос ле отсекателя перед выходным отверстием для дефектных деталей установлена цилинд рическая направляющая 45. Под отсекате- лем 8 размещен направляющий желоб 46. Между камерой 7 охлаждения и печью 6 имеется цилиндрическая направляющая 47 Все транспортеры, механизм непрерывной подачи и печь размещены на рамных основаниях 48. Установка снабжена систе мой управления, обеспечивающей согласова ную работу всех устройств, входящих в ее состав. Транспортер 34 камеры охлаждения снабжен грузом 49 натяжения сето На конце каждой ветви транспортера,, а также с боков имеются направляющие 50. Для удобства обслуживания транспортер 1 сьема выполнен откидным относительно горизонтальной осн. В связи с этим склизы 14 и 15 с ним жестко связаны. Работа установки для спекания цилиндрических деталей из порошков -пг материалов заключается в следующемТ За каждый цикл прессования с пресса (на фиг. не показан) сходят две втулки которые в вертикальном положении с помошью средств, предусмотренных в прессе, перемещаются к краю подштамповой плиты 12 на склиз 13, на котором они опрокидываются в горизонтальное продольное положение и в таком Б(ше в два ряда поступаютна транспортер 1 сьема. С помощью указанного транспортера втулки поступают к входному транспортеру накопителя 2. При этом каждая из втулок упирается в борг соответствующего склиза 14 и 15 и по ним скатьшается на транспортер 3, С помощью транспортера 3 втулки в два ряда следуют к накопителю 2. Загрузочная платформа 17 в элеваторе накопителя находится заподлицо с промежуточньп склизом 16, по которому втулки с транспортера 3 скатываются на упомянутую платформу. При этом втулки упираются в зубец 24 отсекателя потока. Для дальнейшей транспортировки втулок, согласно технологическому процессу, отсекатель 22 потока поднимается вверх, и втулки 21 скатываются с платформы 17 на наклонную направляющую 2О до упора в зубец 25. Затем отсекатель опускается в исходное положение, а на платформу 17 поступают следующие втулки до упора в зубец 24. Зубец 25 утапливается под наклонную втулку в направляющую 2О, и втулки по ней скатываются на выходной транспортер 4. При этом отсекатель 22 потсяса возвращается в исходное положение в тот момент, когда на транспортере 4 подготовлено место для приема двух втулок, скатывающихся с направляющей 20. Накопитель 2 может работать и как магазин. Втулки, поступающие с транспортера 3 на платформу 17, перемещаются на шаг вверх, на пустую платформу вновь загружаются втулки и т.д. При этом, отсекатель 22 потока находится в исходЯом положении, т.е. зубец 24 перекрывает проход втулкам. Таким образом, заполняется накопитель. В случае необходимости (остановка пресса), загрузка печи может идти из накопителя. Для этого с помощью реверсивного привода 19, втулки на платформе 17 начинают опускаться вниз и далее вьшаются на транспортер 4 так же, как в предыдущем случае. На упомянутом транспортере 4 втулки 21 следуют в гориз.онтальном продольном положении в один ряд н через направляющую 30 поступают в механизм 5 непрерывной подачи, из которого через направляющую 31 - в нагревательную вращающуюся печь 6 с индуктором. Механизм непрерьшной подачи обеспечивает транспортировку втулок в печь непрерывным потоком в положении, когда торцы втулок тесно примыкают друг к дру гу, что при непрерывном вращении обеспечивает требуемое технологией качество спекания за счет стабилизации технологического режима. Непрерывность потока обеспечивается за счет приводных и нажимньк клиноременных звеньев, между которыми перемещаются транспортируемы втулки 21. Из печи спеченные втулки через направляющую 47 поступают в камеру 7охлаждения на верхнюю ветвь (ярус) ее транспортера 34, по которой они транспор тируются через фиксатор 44 к отсекателю 8годных деталей. Шток 39, сила удара которого регулируется, с заданной частотой бьет по каждой втулке 21 за счет вращения кулачка 43, который обкатывается вокруг ролика 42. Частота ударов такова, что гарантируется удар щтока по каждой втулке. Если в процессе спекания технологический режим вьшержан, то втул ки по торцам или не припекаются друг к или слегка прихватываются. Удар штока в таком случае гарантирует отде- ление втулок друг от друга. Отделибшиеся втулки падают через желоб 46 на последу ющую ветвь транспортера 34, ветви которого смещены друг относительно друга. Затем с этой ветви - на следующую и т.д до нижней ветви, по которой охлажденные втулки через желоб 38 и заслонку 37 вы ружаются на последующее транспортное средство (не показано). Если втулка в процессе спекания соединились торцами так, что ударньй шток 39 не может их разъединить (обычно спекаются несколько втулок - от 2 до 7), то группа дефектных втулок по направляющей 44 выгружается из верхнего отверстия камеры охлаждения в емкость для бракованных деталей ( не показана) . Данная установка позволяет получить высокое качество спекания за счет обеспечения непрерывности потока втулок, движущихся с примыкающими друг к другу тор-. цами, а также за счет возможности регулирования скорости прохождения деталей через печь, что, в свою очередь, позволяе изменять время нахождения втулок в печи обеспечивая тем самы подбор оптимально го режима спекания. Конструктивное исполнение камеры охлаждения в виде ярусов (м1шимальнЬ двух .и наличие отсекателя спеченных деталей гарантирует разбраковку годньк и дефектных деталей, так что в систему охлаждения попадают только годные детали. Накопитель, встроенный в установку, обеспечивает непрерьшный поток изделий из пресса в печь, преобразуя двухрядный поток в однорядньй. Причем иепрерьшность потока сохраняется при работе технологического оборудования (печь и пресс) в разных темпах, а при остановках гарантируется за счет подаитывания потока . из магазина. Выполнение ветвей транспортера камеры .охлаждения сетчатыми способствует более эффективному охлаждению деталей. Возможность откидывания вверх транспортера съема способствует удобству эксплуатации установки и обслуживания пресса. Установка компактна и занимает небольшие производственные площади. Формула изобретения 1.Установка для спекания изделий из металлических порошков, содержащая транспортер съема изделий, нагревательную вращающуюся печь с HHayKTopoMj накопитель с отсекателем потока, изделий, размещенный между транспортером съема и печью и связаннъш с ними транспортными средствами, камеру охлаждения и систему управления, отличающаяся тем, что,, с целью повьпления качества спеченных изделий и увеличения производительности процесса, она снабжена механизмом непрерьшной подачи заготовок, установленным перед входом в печь соосно с Последней; транспортные средства выполнены в виде транспортеров непрерывного действия, камера охлаждения выполнена с выходными отверстиями и снабжена многоярусным транспортером и отсекателем изделий, смонтированным над транспортером и выполненным в виде ударного штока и ролика с кулачком, эксцентрично закрепленного на камере охлаждения. 2.Установка поп, 1, отлича ющ а я с я тем, что накопитель выполнен в виде элеватора периодического действия с загрузочными платформами и наклонной направляющей, а его отсекатель - в виде параллельнък противонаправленных отсекающих зубцов, смонтированных на общем основании с возможностью возвратно-поступательного перемещения в верти- . кальной плоскости, 3.Установка по пп, 1 и 2, отличаю щ-а я с я тем, что механизм непрерывной подачи заготовок выполнен в виде двух замкнутых гибких звеньев, установленнъгх с возможностью соосного

вращения, причем одно из звеньев выпо ьнено приводным.

4.Установка по пп. 1, 2 и 3, отличающаяся тем, что, с целью повьЕцения надежности работы отсекателя камеры охлаждения, перед ударным штоком установлен фиксатор положения, выполненный в виде цилиндрической направляющей.

5.Установка по пп. ,2,3 и 4, отличающаяся тем, что трансп( камеры охлаждения выполнен с сетчатыми ветвями, размещенными со нием друг относительно друга.

6. Установка по пп, 1,2,3,4 и о, о тличающаяся тем, что, с целью обеспечения удобства обслуж1шан1Ш, транспортер сьема изделий выполнен откндяым.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3051812, кл. 219-10,опублик. 1969.

2.Патент Японии № 14О21 кл. 10 А 601, опублик. 1961. J :

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления изделий из металлических порошков | 1988 |

|

SU1505666A2 |

| Установка для изготовления спеченных изделий | 1980 |

|

SU942886A1 |

| Автоматическая поточная линия для производства заготорок колец крупногабаритных подшипников | 1974 |

|

SU519258A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1315138A2 |

| Транспортная система гибкой автоматической линии | 1976 |

|

SU722731A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1247164A1 |

| Поточная линия для изготовления изделий | 1984 |

|

SU1318387A1 |

| Устройство для спекания изделий из металлических порошков | 1983 |

|

SU1148709A1 |

| АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1970 |

|

SU280514A1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-13—Подача