Изобретение относится к деревообрабатывающей промышленности, а именно к линиям комплексной отделки щитовых деталей мебели.

Цель изобретения - повышение производительности труда.

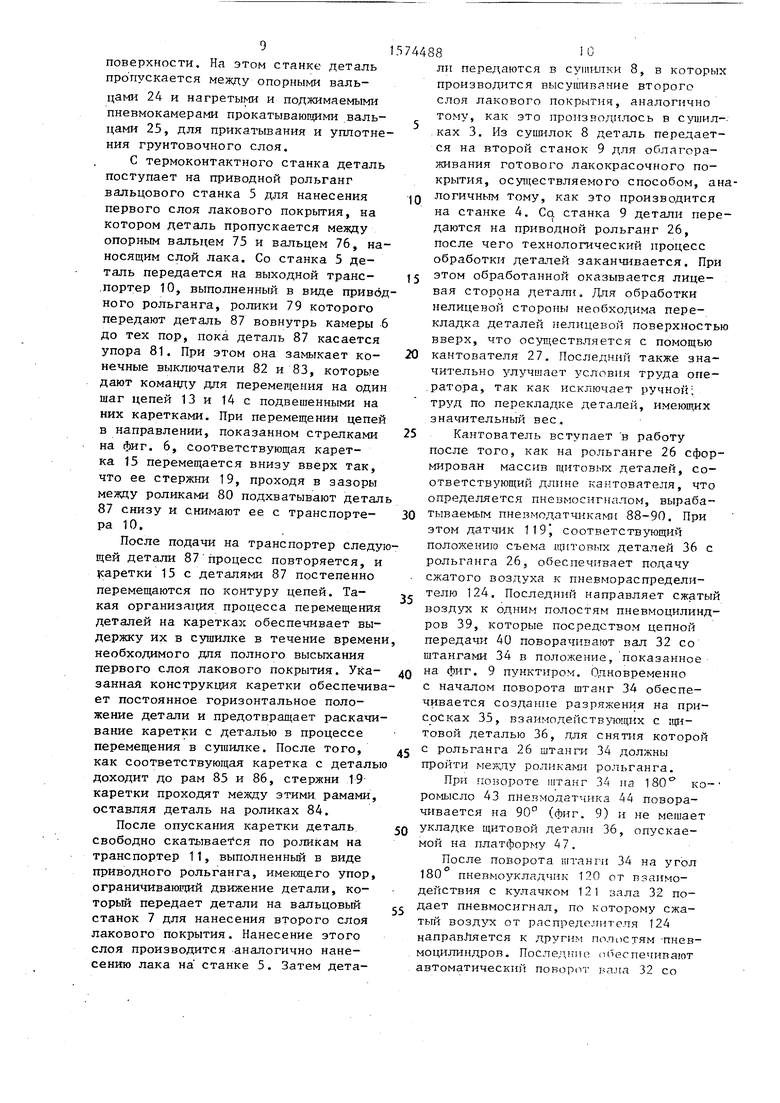

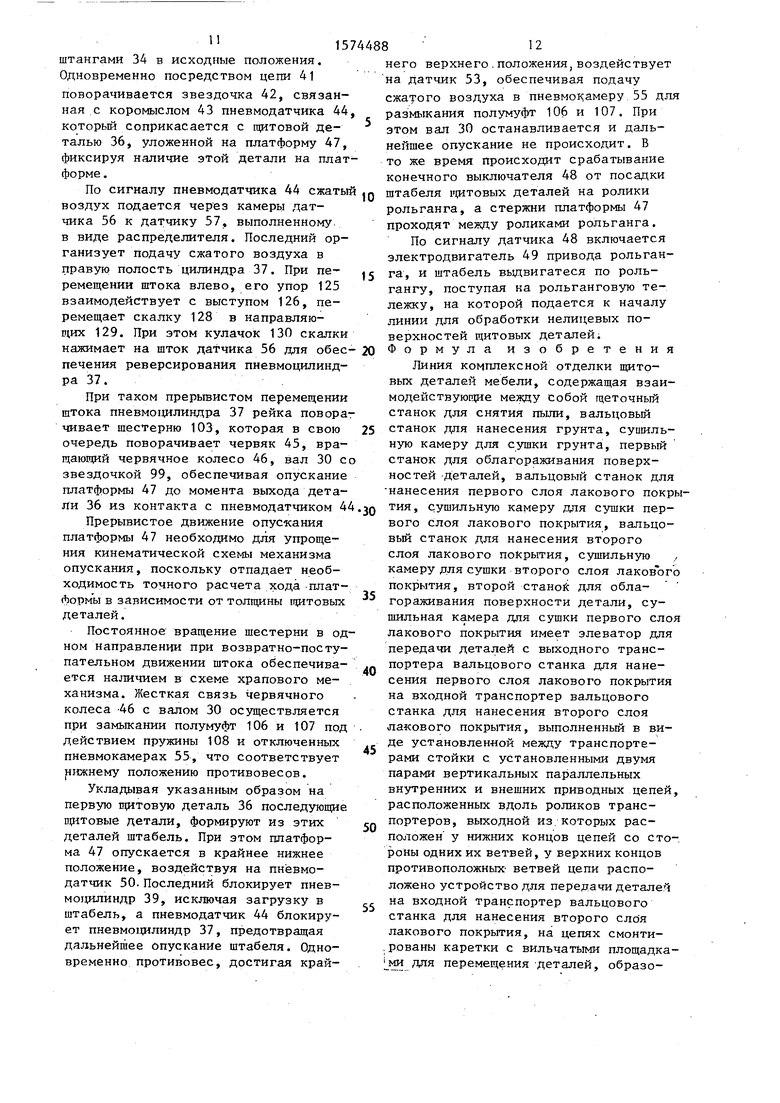

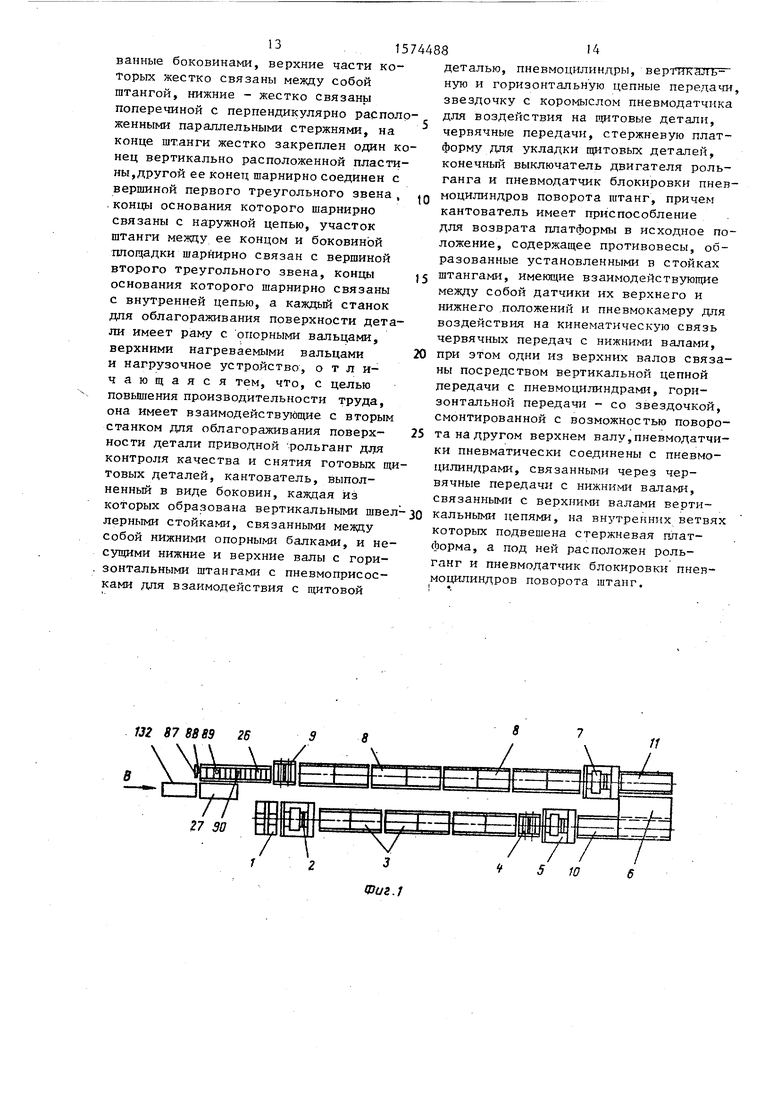

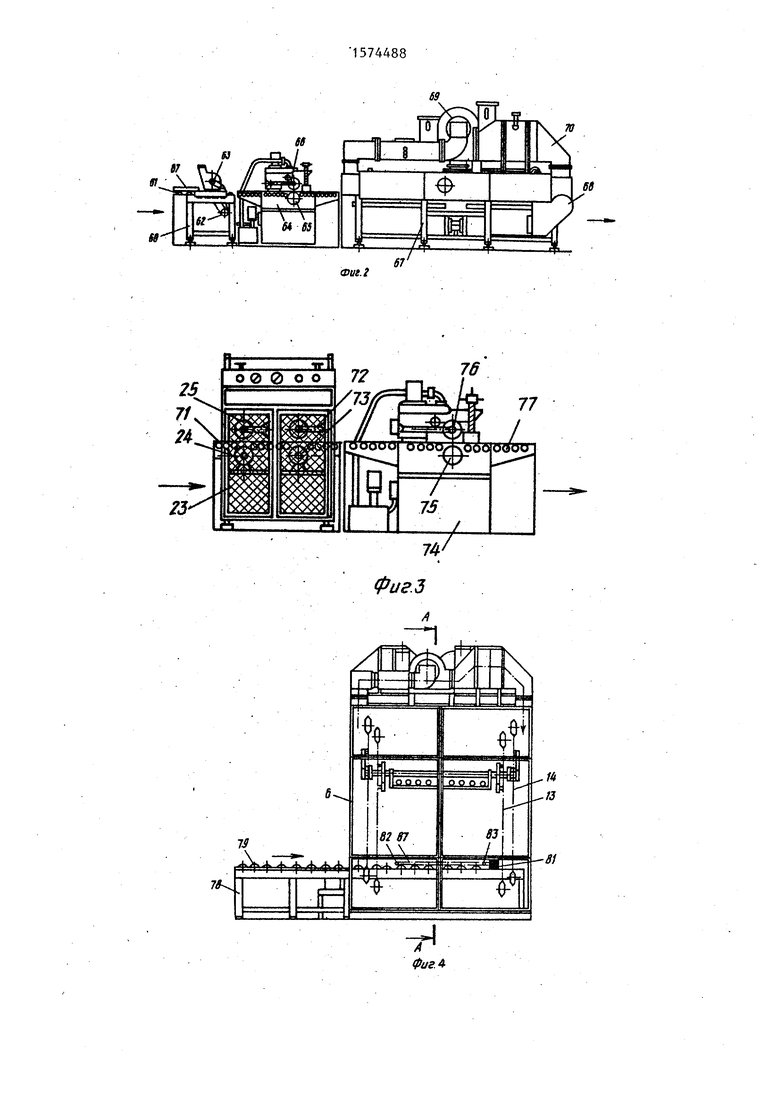

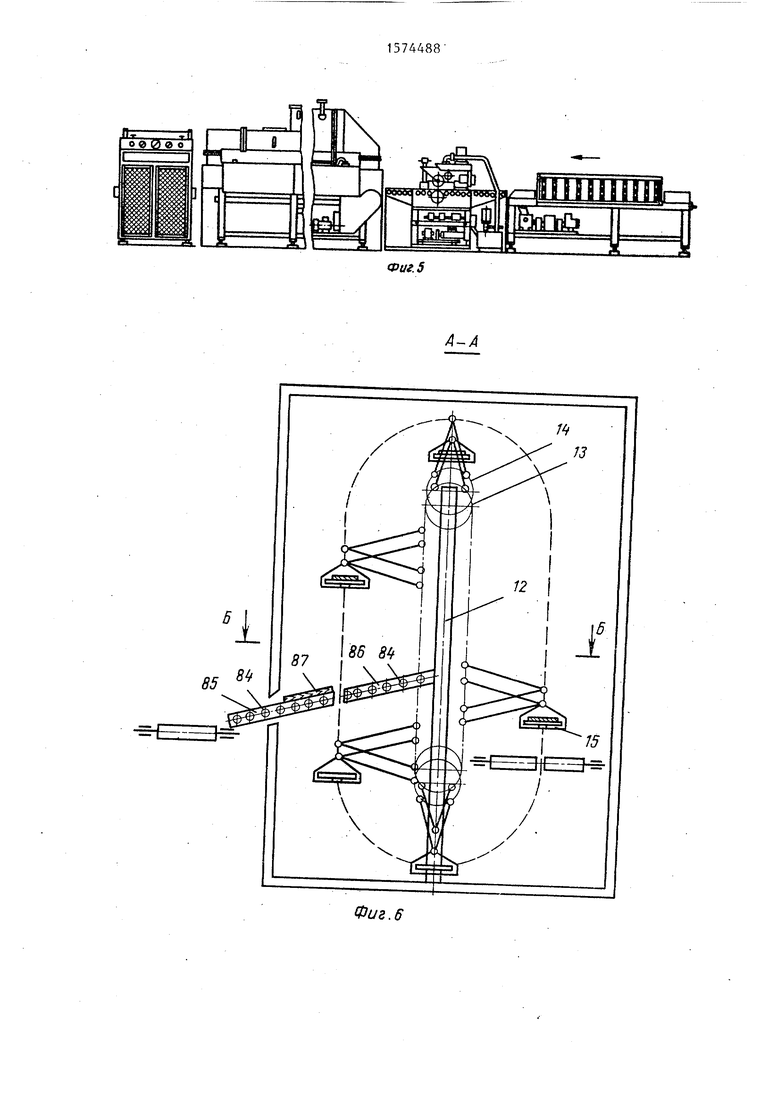

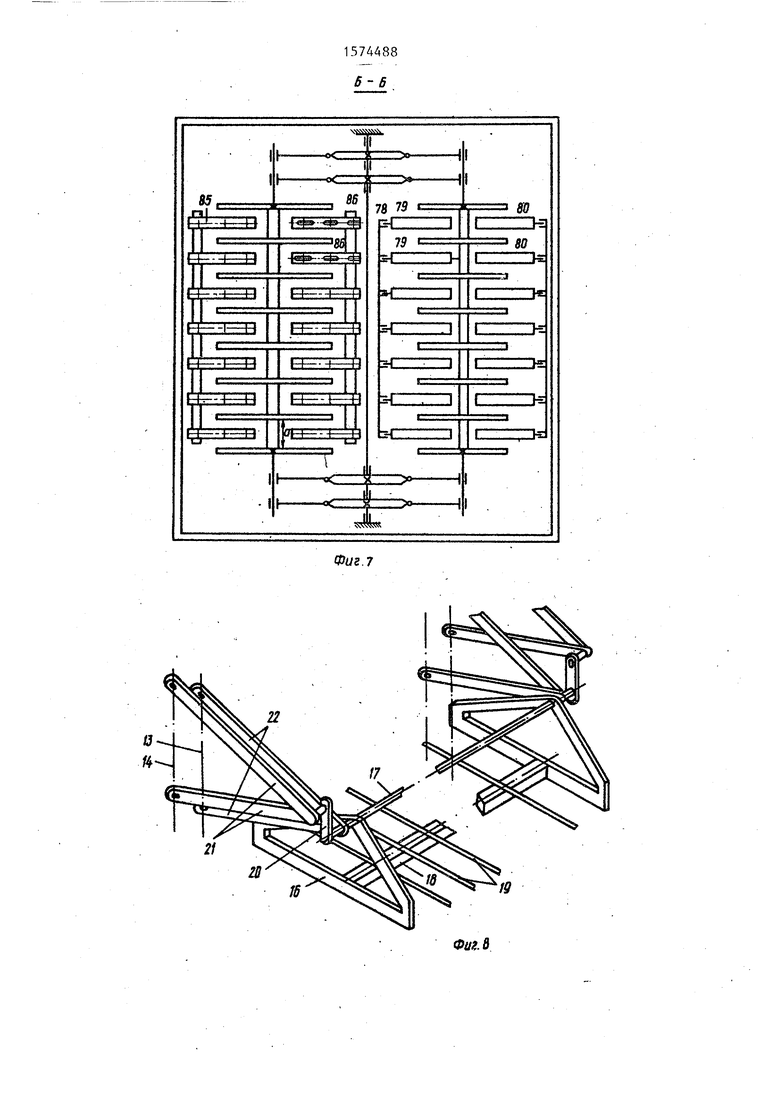

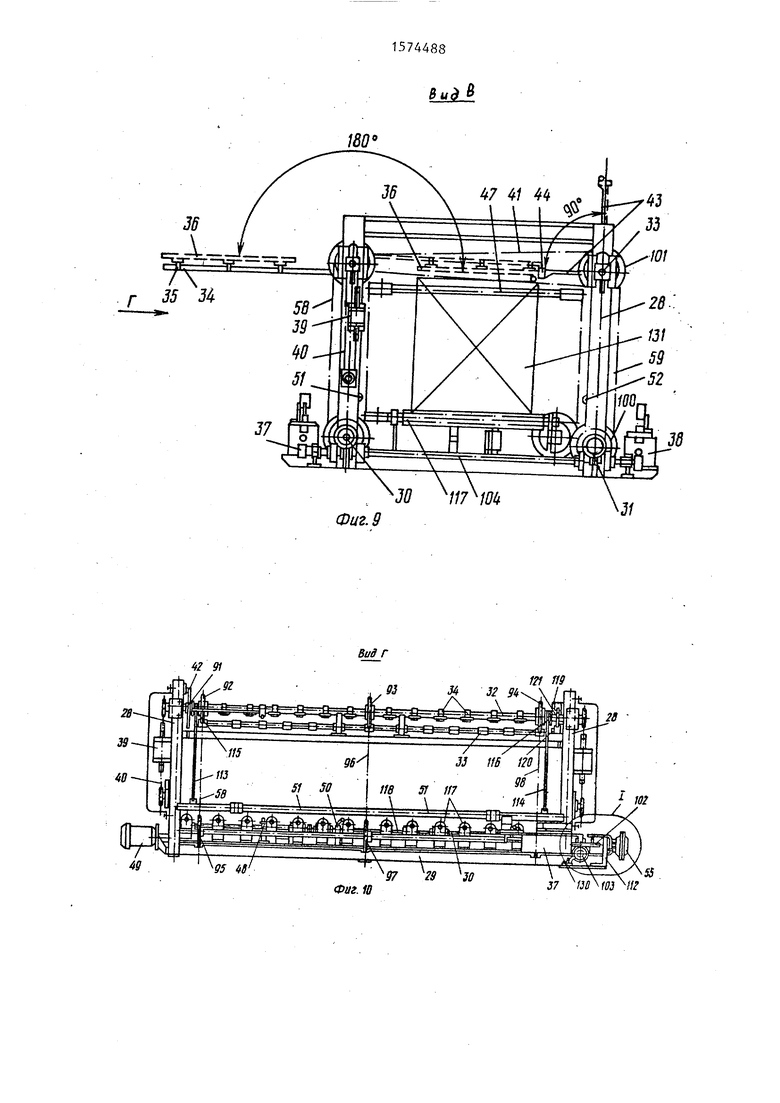

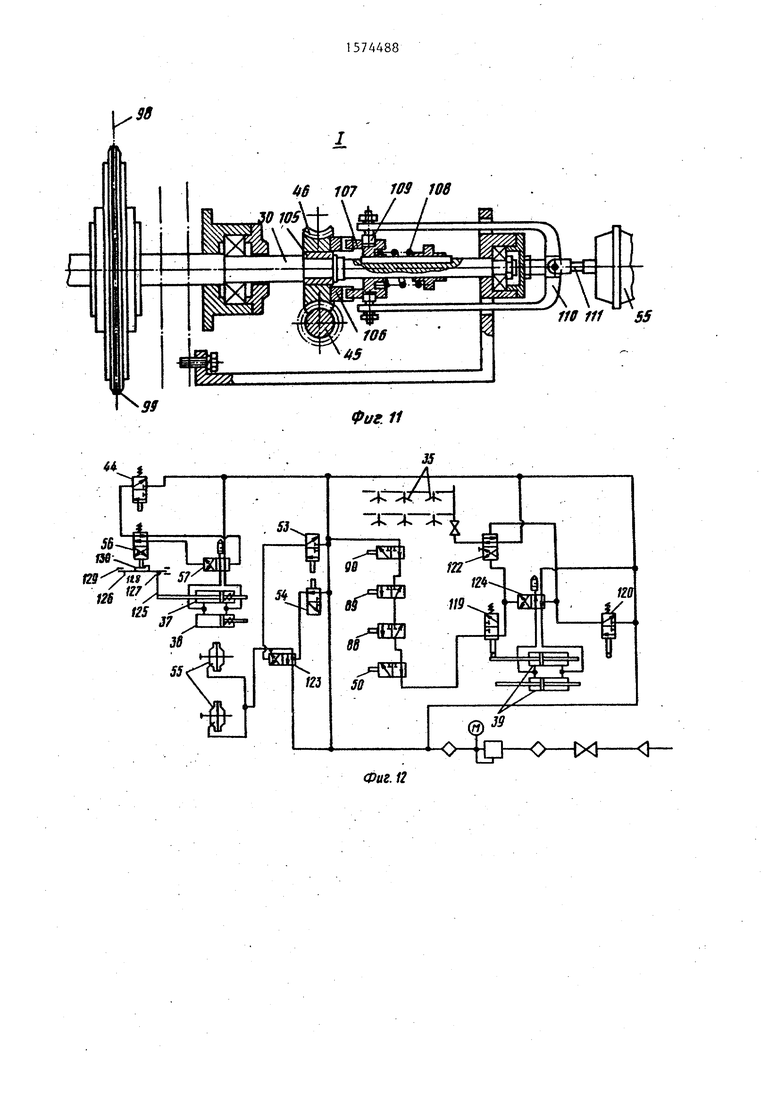

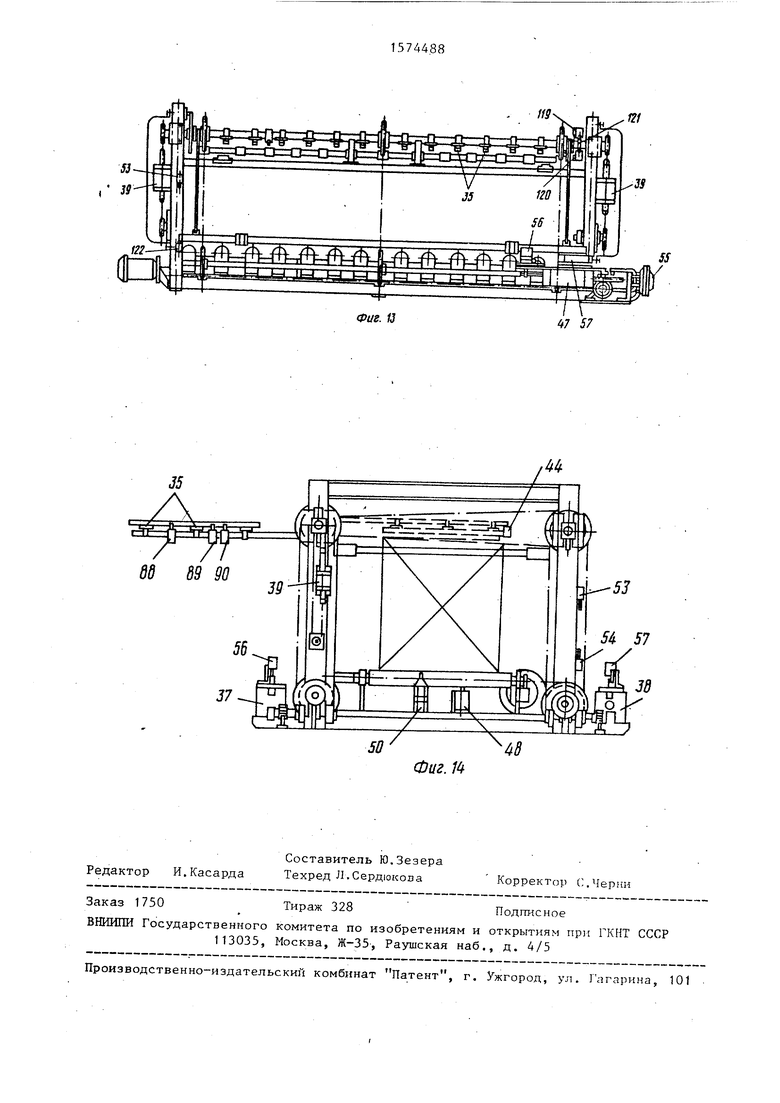

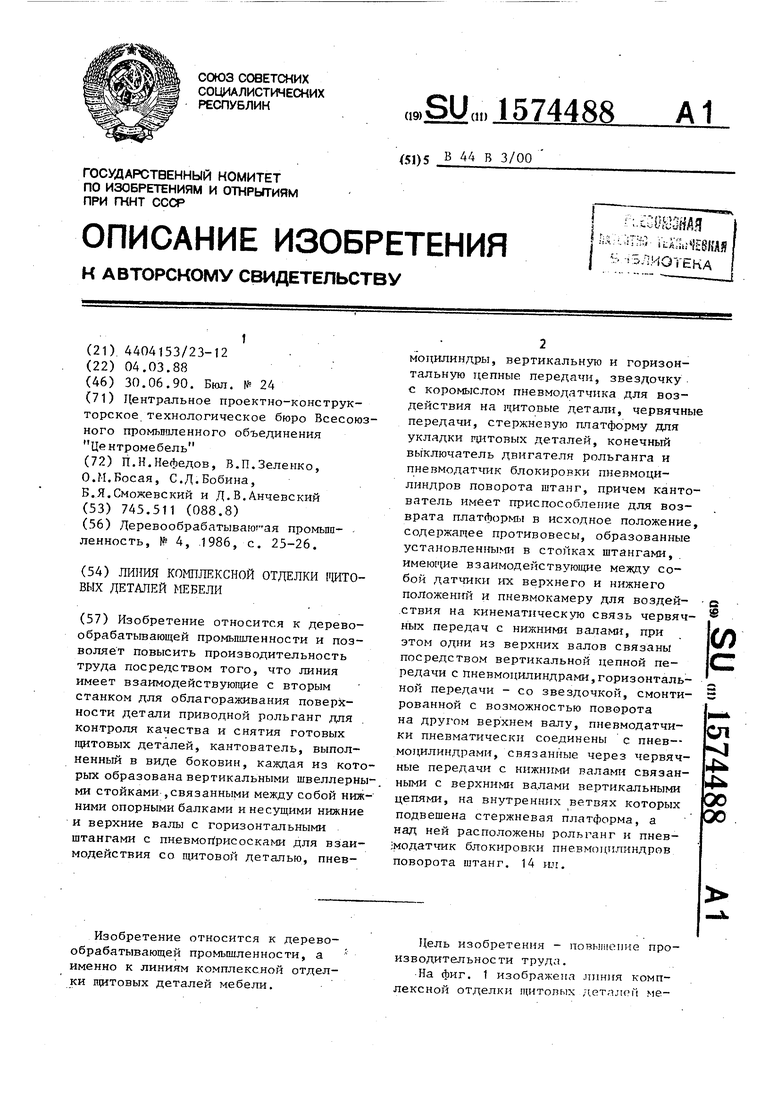

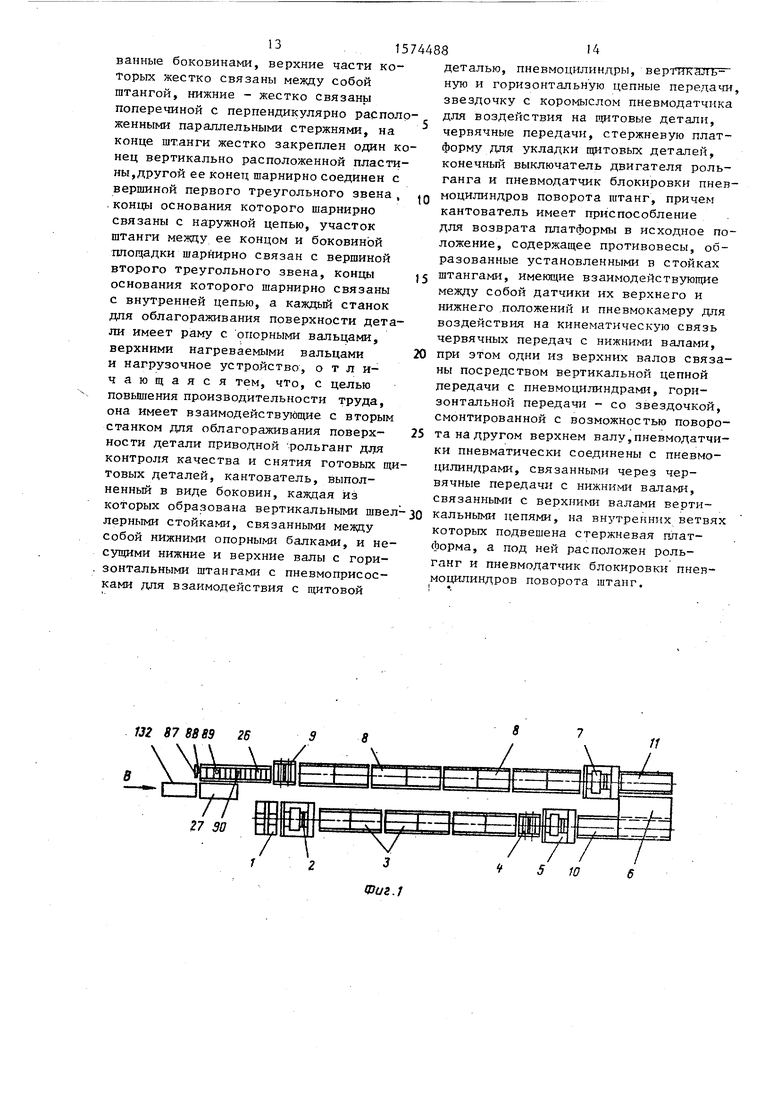

На фиг. 1 изображена пиния комплексной отделки щитовых ДРТ.ШРП мебели; на фиг. 2 - щеточный станок для снятия пыли, вальцовый станок дл нанесения грунта и сушильная камера для сушки грунта; на фиг. 3 - станок для облагораживания загрунтованной поверхности детали и вальцовый станок для нанесения лакового покрытия; на фиг. 4 - сушильная камера для сушки первого слоя лакового покры- тия, совмещенная с элеватором; на фиг. 5 - вальцовый станок для нанесения второго слоя лакового покрытия, сушильная камера для его сушки и станок для облагораживания гото- вого покрытия; на фиг. 6 - разрез А-А на фиг. 4; на фиг. 7 - разрез Б-Б на фиг. 6; на фиг. 8 - пространственное изображение каретки для перемещения деталей; на фиг. 9 - вид В на фиг. 1; на фиг. 10 - вид Г на фиг. 9; на фиг. 11 - узел I на фиг. 10; на фиг. 12 - принципиальная схема пневматической системы управления кантователя; на фиг. 13 - мон- тажная пневматическая схема, соответствующая изображению кантователя на фиг. 10; на фиг. 14 - монтажная . пневматическая схема, соответствующая изображению кантователя на фиг. 9.

Линия комплексной отделки щитовых деталей мебели содержит взаимодействущие между собой щеточный станок 1 для снятия пыли, вальцовый станок 2 для нанесения грунта, сушильную камеру 3 для сушки грунта, первый станок 4 для облагораживания поверхностей детлей, вальцовый станок 5 для нанесе

ния первого слоя лакового покрытия,

сушильную камеру 6 для сушки первого слоя лакового покрытия, вальцовый станок 7 для нанесения второго слоя лакового покрытия, сушильную камеру 8 для сушки второго слоя лакового покрытия, второй станок 9 для облаго- раживания поверхности детали. Сушильная камера 6 для сушки первого слоя лакового покрытия имеет элеватор для передачи деталей с выходного транспортера 10 вальцового станка для нанесения первого слоя лакового покрытия на входной транспортер 11 вальцового станка 1 для нанесения второ- ,го слоя лакового покрытия, выполненный в виде установленной между транспонтерами Ю и 11 стойки 12 с установленными двумя парами вертикальных параллельных внутренних 13 и

5 0 5

0

5

0

5

5

0

внешних 14 приводных цепей, расположенных вдоль роликов транспортеров 10 и 11, выходной 10 из которых расположен у нижних концов цепей со стороны одних их ветвей.У верхних концов противоположных ветвей цепи расположено устройство для передачи деталей на входной транспортер 11 вальцового станка 1 для нанесения второго слоя лакового покрытия. На цепях 13 и 14 смонтированы каретки 15 с вильчатыми площадками для перемещения деталей, образованные боковинами 16, верхние части которых жестко связаны между собой штангой 17, нижние - жестко связаны поперечиной 18 с перпендикулярно расположенными параллельными стержнями 19.На конце штанги 17 жестко закреплен один конец вертикально расположенной пластины 20, другой ее конец шарнирно соединен с вершиной первого треугольного звена 21, концы основания которого шарнирно связаны с наружной цепью 14. Участок штанги 17 между ее концом и боковиной площадки 16 шарнирно связан с вершиной второго треугольного звена 22, концы основания которого шарнирно связаны с внутренней цепью 13, а каждый станок 4 и 9 для облагораживания поверхности детали имеет раму 23 с опорными вальцами 24, верхними нагреваемыми вальцами 25 и нагрузочное устройство. Она имеет взаимодействующие с вторым станком 9 для облагораживания поверхности детали приводной рольганг 26 для контроля качества и снятия готовых щитовых деталей, кантователь 27, выполненный в виде боковин, каждая из которых образована вертикальными швеллерными стойками 28, связанными между собой нижними опорными балками 29 к несущими нижние 30 и 31, верхние 32 и 33 валы горизонтальными штангами 34 с пневмоприсосками 35 для взаимодействия со щитовой деталью 36, пневмоцилиндры 37-39, вертикальную 40 и горизонтальную 41 цепные передачи, звездочку 42 с коромыслом 43 пневмодатчика 44 для воздействия на щитовые детали 36, червячные передачи 45 и 46, стержневую платформу 47 для укладки щитовых деталей 36, конечный выключатель 48 двигателя 49 рольганга 26 и пневмодат- h чик 59 блокировки пневмоцилиндров 39 поворота штанг 34. Причем кантователь 27 имеет приспособление для возврата платформы 47 в исходное положение, содержащее противовесы 51 и 52, образованные установленными в стойках 28 штангами 34, имеющие взаимодействующие между собой датчики 53 и 54 их верхнего и нижнего положений и пневмокамеру 55 для воздействия на кинематическую связь червячных передач 45 и 46 с нижними валами 30 и 31. При этом одни из верхних валов 32 связаны посредством вертикальной цепной передачи 40 с пневмо- цилиндрами 39, горизонтальной передачи 41 - со звездочкой 42, смонтированной с возможностью поворота на другом верхнем валу 33. Пневмодатчики 56 и 57 пневматически соединечто обеспечивает обработку разнотол- щинных деталей. Давление на вальцах 25 создается при помощи диафрагмен нмх пневмокамер (не показано), а нагревание их осуществляется паром. Вальцовый станок 5 для нанесения первого лакового покрытия содержит раму 74, на которой установлены приводные опорный валец 75, наносящий валец 76 и приводной рольганг 77, аналогичный указанному. Выходной транспортер 10 вальцового станка 5, частично размещенный в сушильной

5 камере 6, имеет раму 78, на которой консольно смонтированы ролики 79 и 80. Между торцами последних имеется зазор. На раме 78 установлены j упор 81 и конечные выключатели 82 и

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия комплексной отделки щитовых деталей мебели | 1989 |

|

SU1676833A1 |

| Линия технологической обработки щитовых изделий | 1988 |

|

SU1549880A1 |

| асЕСОЮЗНАЯ | 1973 |

|

SU386785A1 |

| ПОЛУАВТОМАТЙЧЕСКАЯ ЛИНИЯ ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1966 |

|

SU183099A1 |

| УСТАНОВКА ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1969 |

|

SU240507A1 |

| СТАНОК ДЛЯ ОБЛИЦОВЫВАНИЯ КРОМОК ЩИТОВЫХ ДЕТАЛЕЙ МЕБЕЛИ | 2002 |

|

RU2229375C2 |

| УСТАНОВКА ДЛЯ ОТДЕЛКИ ЩИТОВЫХ ДЕТАЛЕЙ МЕБЕЛИ | 1967 |

|

SU199719A1 |

| Линия отделки щитовых деталей лакокрасочными материалами | 1984 |

|

SU1266814A1 |

| ВЕЕРНАЯ СУШИЛКА | 1991 |

|

RU2035676C1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

Изобретение относится к деревообрабатывающей промышленности и позволяет повысить производительность труда посредством того, что линия имеет взаимодействующие с вторым станком для облагораживания поверхности детали приводной рольганг для контроля качества и снятия готовых щитовых деталей, кантователь, выполненный в виде боковин, каждая из которых образована вертикальными швеллерными стойками, связанными между собой нижними опорными балками и несущими нижние и верхние валы с горизонтальными штангами с пневмоприсосками для взаимодействия со щитовой деталью, пневмоцилиндры, вертикальную и горизонтальную цепные передачи, звездочку с коромыслом пневмодатчика для воздействия на щитовые детали, червячные передачи, стержневую платформу для укладки щитовых деталей, конечный выключатель двигателя рольганга и пневмодатчик блокировки пневмоцилиндров поворота штанг, причем кантователь имеет приспособление для возврата платформы в исходное положение, содержащее противовесы, образованные установленными в стойках штангами, имеющие взаимодействующие между собой датчики их верхнего и нижнего положений и пневмокамеру для воздействия на кинематическую связь червячных передач с нижними валами, при этом одни из верхних валов связаны посредством вертикальной цепной передачи с пневмоцилиндрами, горизонтальной передачи - со звездочкой, смонтированной с возможностью поворота на другом верхнем валу, пневмодатчики пневматически соединены с пневмоцилиндрами, связанными через червячные передачи с нижними валами, связанными с верхними валами вертикальными цепями, на внутренних ветвях которых подвешена стержневая платформа, а над ней расположены рольганг и пневмодатчик блокировки пневмоцилиндров поворота штанг. 14 ил.

с пневмоцилиндрами 37 и 38, связ

ны

ными через червячные передачи 45 и 46 с нижними валами 30 и 31, связанми с верхними валами 32 и 33 вертикальными цепями 58 и 59, на внутренних ветвях которых подвешена стержневая платформа 47, а под ней расположены рольганг 26 и пневмодат- чик 50 блокировки пневмоцилиндров 3 поворота штанг 34.

Станок 1 для снятия пыли содержит раму 60, на которой установлен приводной рольганг, состояпдий из последовательно установленных роликов 61, один из которых приводится двигателем 62. Остальные ролики ролганга приводятся посредством цепной передачи от указанного ролика 6 Щетка станка вращается приводом 63.

Вальцовый станок 2 для нанесения грунта содержит приводной рольганг, аналогичный указанному, установленный на раме 64, на котором также установлены опорный 65 и наносящий 66 в-альцы.

Сушильная камера 3 для сушки грута имеет раму 67, на которой установлен цепной пластинчатый транспортер, перемещаемый приводом 68, и узел подготовки воздуха, состоящий из вентилятора 69 с приводом и калорифера 70. Первый станок 4 для облараживания состоит из рамы 23, на которой смонтированы две пары нижних опорных вальцов 24, две пары верхних прокатывающих вальцов 25 и приводной рольганг 71, аналогичный указанному. Прокатывающие вальцы 25 подвешены на рычагах 72, связанных посредством шарниров 73 с рамой 23,

5

0

Устройство для передачи деталей на транспортер 11 выполнено в виде неприводных роликов 84, укрепленных в рамах 85 и 86, между которыми имеется зазор.

Вальцовый станок 7 для нанесения второго слоя лакового покрытия аналогичен конструкции станка 5 для нанесения первого слоя лакового покрытия. Сушильные камеры 8 аналогичны конструкции сушильных камер 3.

В конце рольганга 26 установлен жесткий упор 87 для ограничения перемещения готовых деталей. Упор 87 снабжен пневмодатчиком 88, а роль-: ганг 26 - пневмодатчиками 88-90, которые формируют пневмосигнал для включения в работу кантователя 27. На верхних концах одних стоек 28 смонтирован первый вращающийся верхний вал 32, на котором закреплены горизонтальные штанги 34 с пневмопри- сосками 35.

Вращение вала 32 осуществляется от пневмоцилиндров 39 посредством цепной передачи 40. На валу 32 жестко закреплена малая звездочка 91, связанная горизонтальной цепью 41 со звездочкой 42 большего диаметра, на которой жестко закреплено коромысло 43 пневмодатчика 44, взаимодействующего со щитовой деталью 36. На валу 32 свободно посажены звездочки 92-94,

Звездочка 92 цепью 58 связана со звездочкой 95. Звездочка 93 цепью 96 связана со звездочкой 97; звездочка 94 цепью 98 связана со звездочкой 99 первого нижнего вала 30. Эти

0

5

0

5

звездочки жестко укреплены на нижнем валу 30.

Второй нижний вал 31 имеет аналогичную конструкцию. Его.звездочки 100, жестко закрепленные на нем, связаны цепями 59 со звездочками 101 свободно посаженными на втором верхнем валу 33. На внутренних ветвях цепей 58 и 59 подвешена стержневая платформа 47 для кантуемых щитовых деталей 36.

Нижний вал 30 приводится с помощью пневмоцилиндра 37, который вращает через рейку 102 шестерню 103 Последняя жестко закреплена на одном валу с червяком 45, находящимся в зацеплении с червячным колесом 46. Аналогичный привод имеет второй ниж- ний вал 31 от пневмоцилиндра 38. Червяки 45 приводов обоих нижних валов 30 и 31 связаны между собой синхронизирующим валом 104;

Червячное колесо 46 закреплено на валу 30 на свободной посадке че- рез втулку 105 и может быть соединено с этим валом с помощью муфты. Последняя содержит полумуфту 106, жестко связанную с червячным колесом 46, и полумуфту 107, смонтированную на валу 30 с возможностью осевого перемещения и нагруженную пружиной 108. Полумуфта 107 посредством пальцев 109 связана с серьгой 110, закрепленной на штоке 11 Т пневмокамеры 55. Последняя жестко закреплена на кронштейне 112.

Устройство для возврата платформы 47 в исходное верхнее положение выполнено в виде противовесов 51 и 52, связанных тросами ИЗ и 114, намотанными на шкивы 115 и 116. Шкив 115 жестко соединен со звездочкой 92, а шкив 116 - со звездочкой 94. Концы противовесов 51 и 52 , смонтированы с возможностью вертикального перемещения по полке швеллера стойки 28.

На опорных балках 29 смонтирован рольганг, ролики 117 которого приводятся от электродвигателя 49 через вал 118, На последнем расположены червяки, входящие в зацепление с червячными колесами на роликах (червяки и червячные колеса не показаны). Пневматическая система управления ка нтователем линии, кроме указанных элементов включает пневмодатчики 119

$

0

5

0

и 120 диаметрально противоположных положений штанг 34.

На датчики воздействуют кулачки 121, закрепленные на валу 32. Управление пневмоцилиндрами 37 и 38 осуществляется датчиками 56 и 57.

На опорной балке 29 в промежутках между ррликами 117 установлен пневмодатчик 50 блокировки работы пневмоцилиндров 39. На одной из стоек 28 установлены пневмодатчики 53 и 54 крайних положений противовесов 51 и 52. Эти датчики пневматически связаны с пневмокамерами 55. Датчики 119 и 120 пневматически связаны с датчиком 122, управляющим пневмопри- сосками. На опорной балке 29, в промежутках между роликами 117 установлен конечный выключатель 48 управления работой электродвигателя 49 привода рольганга.

Датчики 53 и 54 через распределитель 123 связаны с пневмокамерами 55. Работа пневмоцилиндров 39 осуществляется с помощью пневмодатчиков 119 и 120 и пневмораспределителя 124. Рейка 102 расположена на правом конце штока пневмоцилиндра 37, левый конец которого выполнен с упором 125, служащим для взаимодействия с выступами 126 и 127 скалки 128, смонтированной с возможностью продольного перемещения в направляющих 129 и несущей кулачок 130, взаимодействующий со штоком датчика 56.

Линия комплексной отделки щитовых деталей мебели функционирует следующим образом.

Подлежащая отделке щитовая деталь мебели укладывается на ролики 61 рольганга станка 1, которые при своем вращении подают деталь 87 к щетке этого станка, очищающей ее от пыли. С рольганга станка деталь 87 передается на приводной рольганг станка 2 для нанесения грунта. В процессе нанесения грунта деталь 87 пропускается между опорным вальцем 65 и валь- цем 66, наносящим грунт на поверхность детали.После окончания процесса нанесения грунта деталь передается на цепной пластинчатый транспортер в сушильную камеру 3, где загрунтованная поверхность высушивается при температуре до 100°С. Из сушильной камеры 3 деталь 87 поступает на приводной рольганг 71 первого термоконтактного станка 4 для облагораживания

поверхности. На этом станке деталь пропускается между опорными вальцами 24 и нагретыми и поджимаемыми пневмокамерами прокатывающими вальцами 25, для прикатывания и уплотнения грунтовочного слоя.

С термоконтактного станка деталь поступает на приводной рольганг вальцового станка 5 для нанесения первого слоя лакового покрытия, на котором деталь пропускается между опорным вальцем 75 и вальцем 76, наносящим слой лака. Со станка 5 деталь передается на выходной транспортер 10, выполненный в виде привбд ного рольганга, ролики 79 которого передают деталь 87 вовнутрь камеры 6 до тех пор, пока деталь 87 касается упора 81. При этом она замыкает конечные выключатели 82 и 83, которые дают команду для перемепдения на один шаг цепей 13 и 14 с подвешенными на них каретками. При перемещении цепей в направлении, показанном стрелками на фиг. 6, соответствующая каретка 15 перемещается внизу вверх так, что ее стержни 19, проходя в зазоры между роликами 80 подхватывают детал 87 снизу и снимают ее с транспортера 10.

После подачи на транспортер следущей детали 87 процесс повторяется, и каретки 15 с деталями 87 постепенно перемещаются по контуру цепей. Такая организация процесса перемещения деталей на каретках обеспечивает выдержку их в сушилке в течение времен необходимого для полного высыхания первого слоя лакового покрытия. Ука- занная конструкция каретки обеспечивет постоянное горизонтальное положение детали и предотвращает раскачивание каретки с деталью в процессе перемещения в сушилке. После того, как соответствующая каретка с деталь доходит до рам 85 и 86, стержни 19 каретки проходят между этими рамами, оставляя деталь на роликах 84.

После опускания каретки деталь свободно скатывается по роликам на транспортер 11, выполненный в виде приводного рольганга, имеющего упор, ограничивающий движение детали, который передает детали на вальцовый станок 7 для нанесения второго слоя лакового покрытия. Нанесение этого слоя производится аналогично нанесению лака на станке 5. Затем дета

10

15

20

74488Ю

ли передаются в сушилки 8, в которых производится высушивание второго слоя лакового покрытия, аналогично тому, как это производилось в сушилках 3. Из сушилок 8 деталь передается на второй станок 9 для облагораживания готового лакокрасочного покрытия, осуществляемого способом, аналогичным тому, как это производится на станке 4. Со. станка 9 детали передаются на приводной рольганг 26, после чего технологический процесс обработки деталей заканчивается. При этом обработанной оказывается лицевая сторона детали. Для обработки нелицевой стороны необходима перекладка деталей нелицевой поверхностью вверх, что осуществляется с помощью кантователя 27. Последний также значительно улучшает условия труда опе25

дд

30

35

45

0

5

ратора, так как исключает ручной: труд по перекладке деталей, имеющих значительный вес.

Кантователь вступает в работу после того, как на рольганге 26 сформирован массив щитовых деталей, соответствующий длине кантователя, что определяется пнсвмосигналом, вырабатываемым пневмодатчиками 88-90. При этом датчик 119, соответствующий положению съема щитопмх деталей 36 с рольганга 26, обеспечивает подачу сжатого воздуха к пневмораспредели- телю 124. Последний направляет сжатый воздух к одним полостям пневмоцилинд- ров 39, которые посредством цепной передачи 40 поворачивают вал 32 со штангами 34 в положение, показанное на фиг. 9 пунктиром. Одновременно с началом поворота штанг 34 обеспечивается создание разряжения на присосках 35, взаимодействующих с щитовой деталью 36, для снятия которой с рольганга 26 штанги 34 должны пройти между роликами рольганга.

При повороте штанг 34 на 180° ко-1 ромысло 43 пневмодатчика 44 поворачивается на 90° (фиг. 9) и не мешает укладке щитовой детали 36, опускаемой на платформу 47.

После поворота штанги 34 на угол 180 пневмоукладчик 120 от взаимодействия с кулачком 121 зала 32 подает пневмосигнал, по которому сжатый воздух от распределит спя 124 направляется к другим полостям пнев- моцилиндров. Последние обеспечивают автоматически поворот плиа 32 со

штангами 34 в исходные положения. Одновременно посредством цепи 41 поворачивается звездочка 42, связанная с коромыслом 43 пневмодатчика 44 который соприкасается с щитовой деталью 36, уложенной на платформу 47, фиксируя наличие этой детали на платформе .

По сигналу пневмодатчика 44 сжатый воздух подается через камеры датчика 56 к датчику 57 выполненному в виде распределителя. Последний организует подачу сжатого воздуха в правую полость цилиндра 37. При перемещении штока влево, его упор 125 взаимодействует с выступом 126, перемещает скалку 128 в направляющих 129. При этом кулачок 130 скалки нажимает на шток датчика 56 для обес печения реверсирования пневмоцилинд- ра 37.

При таком прерывистом перемещении штока пневмоцилиндра 37 рейка поворачивает шестерню 103, которая в свою очередь поворачивает червяк 45, вращающий червячное колесо 46, вал 30 с звездочкой 99, обеспечивая опускание платформы 47 до момента выхода детали 36 из контакта с пневмодатчиком 4

Прерывистое движение опускания платформы 47 необходимо для упрощения кинематической схемы механизма опускания, поскольку отпадает необходимость точного расчета хода плат- Лормы в зависимости от толщины щитовых деталей.

Постоянное вращение шестерни в одном направлении при возвратно-поступательном движении штока обеспечивается наличием в схеме храпового механизма. Жесткая связь червячного колеса 46 с валом 30 осуществляется при замыкании полумуфт 106 и 107 под действием пружины 108 и отключенных пневмокамерах 55, что соответствует нижнему положению противовесов.

Укладывая указанным образом на первую щитовую деталь 36 последующие щитовые детали, формируют из этих деталей штабель. При этом платформа 47 опускается в крайнее нижнее положение, воздействуя на пневмо- датчик 50.Последний блокирует пнев- моцилиндр 39, исключая загрузку в штабель, а пневмодатчик 44 блокирует пневмоцилиндр 37, предотвращая дальнейшее опускание штабеля. Одновременно противовес, достигая край

0

5

0

5 Q

5

0

45

50

55

него верхнего положения, воздействует на датчик 53, обеспечивая подачу сжатого воздуха в пневмокамеру 55 для размыкания полумуфт 106 и 107. При этом вал 30 останавливается и дальнейшее опускание не происходит. В то же время происходит срабатывание конечного выключателя 48 от посадки штабеля щитовых деталей на ролики рольганга, а стержни платформы 47 проходят между роликами рольганга.

По сигналу датчика 48 включается электродвигатель 49 привода рольганга, и штабель выдвигатеся по рольгангу, поступая на рольганговую тележку, на которой подается к началу линии для обработки нелицевых поверхностей щитовых деталей. Формула изобретения

Линия комплексной отделки щитовых деталей мебели, содержащая взаимодействующие между собой щеточный станок для снятия пыли, вальцовый станок для нанесения грунта, сушильную камеру для сушки грунта, первый станок для облагораживания поверхностей деталей, вальцовый станок для нанесения первого слоя лакового покрытия, сушильную камеру для сушки первого слоя лакового покрытия, вальцовый станок для нанесения второго слоя лакового покрытия, сушильную камеру для сушки второго слоя лаковЪго покрытия, второй станок для облагораживания поверхности детали, сушильная камера для сушки первого слоя лакового покрытия имеет элеватор для передачи деталей с выходного транспортера вальцового станка для нанесения первого слоя лакового покрытия на входной транспортер вальцового станка для нанесения второго слоя лакового покрытия, выполненный в виде установленной между транспортерами стойки с установленными двумя парами вертикальных параллельных внутренних и внешних приводных цепей, расположенных вдоль роликов транспортеров, выходной из которых расположен у нижних концов цепей со стороны одних их ветвей, у верхних концов противоположных ветвей цепи расположено устройство для передачи деталей на входной транспортер вальцового станка для нанесения второго слоя лакового покрытия, на цепях смонтированы каретки с вильчатыми площадка- ми для перемещения деталей, образованные боковинами, верхние части которых жестко связаны между собой штангой, нижние - жестко связаны поперечиной с перпендикулярно расположенными параллельными стержнями, на конце штанги жестко закреплен один конец вертикально расположенной пластины, другой ее конец шарнирно соединен с вершиной первого треугольного звена , концы основания которого шарнирно связаны с наружной цепью, участок штанги между ее концом и боковиной площадки шарнирно связан с вершиной второго треугольного звена, концы основания которого шарнирно связаны с внутренней цепью, а каждый станок для облагораживания поверхности детали имеет раму с опорными вальцами, верхними нагреваемыми вальцами и нагрузочное устройство, отличающаяся тем, что, с целью повышения производительности труда, она имеет взаимодействующие с вторым станком для облагораживания поверхности детали приводной рольганг для контроля качества и снятия готовых щитовых деталей, кантователь, выполненный в виде боковин, каждая из

to

деталью, пневмоцилиндры, вертикаль- ную и горизонтальную цепные передачи, звездочку с коромыслом пневмодатчика для воздействия на щитовые детали, червячные передачи, стержневую платформу для укладки щитовых деталей, конечный выключатель двигателя рольганга и пневмодатчик блокировки пнев- моцилиндров поворота штанг, причем кантователь имеет приспособление для возврата платформы в исходное положение, содержащее противовесы, образованные установленными в стойках j5 штангами, имеющие взаимодействующие между собой датчики их верхнего и нижнего положений и пневмокамеру для воздействия на кинематическую связь червячных передач с нижними валами, при этом одни из верхних валов связаны посредством вертикальной цепной передачи с пневмоцилиндрами, горизонтальной передачи - со звездочкой, смонтированной с возможностью поворота на другом верхнем валу,пневмодатчи- ки пневматически соединены с пневмоцилиндрами, связанными через червячные передачи с нижними валами,

20

25

связанными с верхними валами верти- которых образована вертикальными швел-зо кальными цепями, на внзгтренних ветвях

лерными стоиками, связанными между собой нижними опорными балками, и несущими нижние и верхние валы с горизонтальными штангами с пневмоприсос- ками для взаимодействия с щитовой

Ш 87 8889 26

o

деталью, пневмоцилиндры, вертикаль- ную и горизонтальную цепные передачи, звездочку с коромыслом пневмодатчика для воздействия на щитовые детали, червячные передачи, стержневую платформу для укладки щитовых деталей, конечный выключатель двигателя рольганга и пневмодатчик блокировки пнев- моцилиндров поворота штанг, причем кантователь имеет приспособление для возврата платформы в исходное положение, содержащее противовесы, образованные установленными в стойках 5 штангами, имеющие взаимодействующие между собой датчики их верхнего и нижнего положений и пневмокамеру для воздействия на кинематическую связь червячных передач с нижними валами, при этом одни из верхних валов связаны посредством вертикальной цепной передачи с пневмоцилиндрами, горизонтальной передачи - со звездочкой, смонтированной с возможностью поворота на другом верхнем валу,пневмодатчи- ки пневматически соединены с пневмоцилиндрами, связанными через червячные передачи с нижними валами,

5

которых подвешена стержневая платформа, а под ней расположен рольганг и пневмодатчик блокировки пнев- моцилиндров поворота штанг.

00 00

r r

%

$ fcS

I

1

со оо

r

v}- tn

61

PL

st

08 с

03

91

Ш

а

Ц

II

э W

Юс

И 9L

W

JJ

9-9

88WSL

Ю rs CS

CQ

Л5

CQ

S5 §

Ett6 107 ЮЗ W6 0 ИэН cfe/ /0

N

TZ/ZJi

т

Фаг. 11

Фиг. 12

rk. ff/

Фае. 13

V 57

50 Ч4Я

Фиг. /4

| Деревообрабатывающая промышленность, f 4, 1986, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-06-30—Публикация

1988-03-04—Подача