корпуса 1 вверху соединены между собой лотком 8. Втулки 9 приварены к внешней противоположной рычагу 5 стенке корпуса 1. Во втулках перемещаются подпружиненные вилки 10, кинематически соединенные с балансирами.имеющими на одном конце паз, а на другом - сферу. Перпендикулярно оси вилки 10 размещена приводная цепь, на которой установлен кулачок 20, взаимодействующий с балансирами . Деталь 26 толкателями 3 подается вверх. При опускании толкателя 3 детали удерживаются рычагами 5. Когда детали заполняют первый канал, то они начинают скатываться по лотку 8 и падают на вилки 10. Кулачок 20 через балансиры оттягивает вилку 10 и деталь свободно падает на следующую вилку 10. Изобретение позволяет уменьшить габариты печи и легко встраиваться в автоматическую линию с непрерывным циклом. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для нагрева цилиндрических деталей | 1980 |

|

SU937525A1 |

| Установка для термофиксации пружин | 1983 |

|

SU1154519A1 |

| Автоматизированная поточная линия для термической обработки | 1983 |

|

SU1108114A1 |

| Устройство для групповой обработки деталей | 1990 |

|

SU1815154A1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| Автоматическая линия изготовления изделий металлических порошков | 1976 |

|

SU576159A1 |

| Устройство для укладки деталей в кассету | 1983 |

|

SU1119931A1 |

| Устройство для загрузки и выгрузки деталей для бесцентрово-шлифовального станка | 1983 |

|

SU1159759A1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

Изобретение может быть использовано в машиностроении для термообработки цилиндрических деталей типа катков. Цель изобретения - повышение качества и надежности работы печи путем безударного транспортирования деталей в вертикальной камере. Печь содержит корпус 1, в нижней части которого установлен толкатель 3 с пазом. Над ним на внешнюю сторону корпуса 1 крепится отсекатель в виде двуплечего рычага 5. Рабочие вертикальные каналы в L, . 17 | со CJ 00 00 ел фиг 1

Изобретение относится к теплотехническому оборудованию для термообработки цилиндрических деталей и может быть использовано в линии закалки деталей типа катков с последующим отпуском.

Известна типовая электрическая отпускная печь КО-75А, содержащая термоизолирующий корпус, нагревательные элементы, устройства загрузки и выгрузки деталей.

Однако пластинчатая печь расположена в зоне нагрева, что вызывает быстрый износ цепи, горизонтальное расположение печи занимает много места.

Известна установка для термообработки керамических изделий, содержащая вертикальную теплоизолированную нагревательную камеру с П-образным каналом с загрузочным и выгрузочным окнами, транспортирующее устройство в виде направляющих, установленных в канале, а также устройство загрузки и выгрузки.

Недостатками известной установки являются наличие двух подъемников, каждый из которых имеет два привода: один на перемещение подъемника, а второй на перемещение захватов. Изделия перемещаются в установке с помощью носителей изделий, для перемещения из одного канала в другой используются два механизма: в верхней части - средство горизонтального перемещения, в нижней части - транспортер. Все это снижает надежность работы установки.

Цель изобретения - повышение качества и надежности работы печи путем безударного транспортирования деталей в вертикальной камере.

Поставленная цель достигается тем, что в печи для термообработки цилиндрических деталей, содержащее вертикальную теплоизолированную нагревательную камеру с П- образным каналом с загрузочным и выгрузочным окнами, транспортирующее устройство в виде направляющих, установленных в канале, устройство загрузки и выгрузки, транспортирующее устройство выполнено в виде толкателя с пазом, установленного под загрузочным окном, и расположенного над ним отсекателя, в виде

имеющего возможность качания двуплечего рычага, лотка, наклонного установленного между восходящей и нисходящей ветвями в верхней части канала, а также расположенного в нисходящей ветви канала цепного

привода с кулачком и исполнительным механизмом с расположенными горизонтально подпружиненными вилками, установленными во втулках, закрепленных на внешней стороне корпуса, и балансирами,

закрепленными на корпусе, причем одно плечо балансира кинематически соединено с вилкой, а другое имеет сферу,контактиру- ющую с кулачком.

Использование печи для термообработки цилиндрических деталей обеспечивает повышение качества и надежности работы путем выноса перемещающих элементов на внешнюю сторону корпуса печи и позволяет решить вопрос перемещения деталей внутри печи без транспортирующих элементов, которые в зоне нагрева работают в режиме сухого трения и быстро изнашиваются. Кроме того, печь вертикального типа занимает небольшую площадь и легко встраивается в

автоматическую линию с непрерывным циклом.

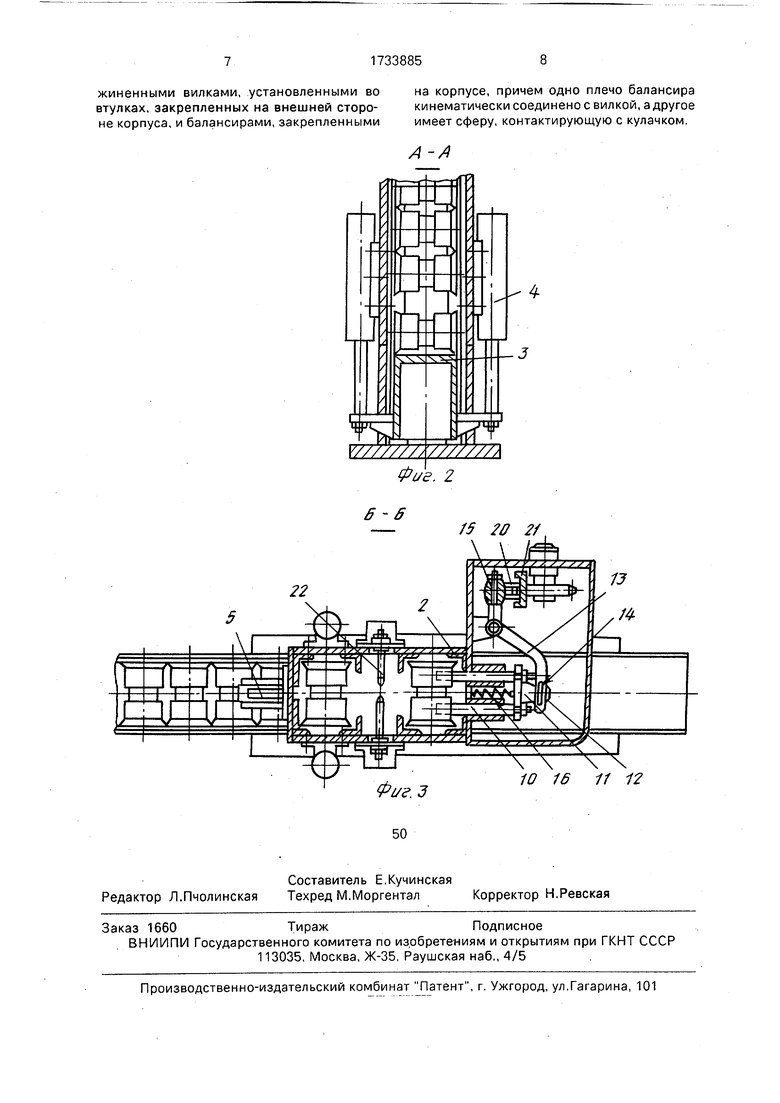

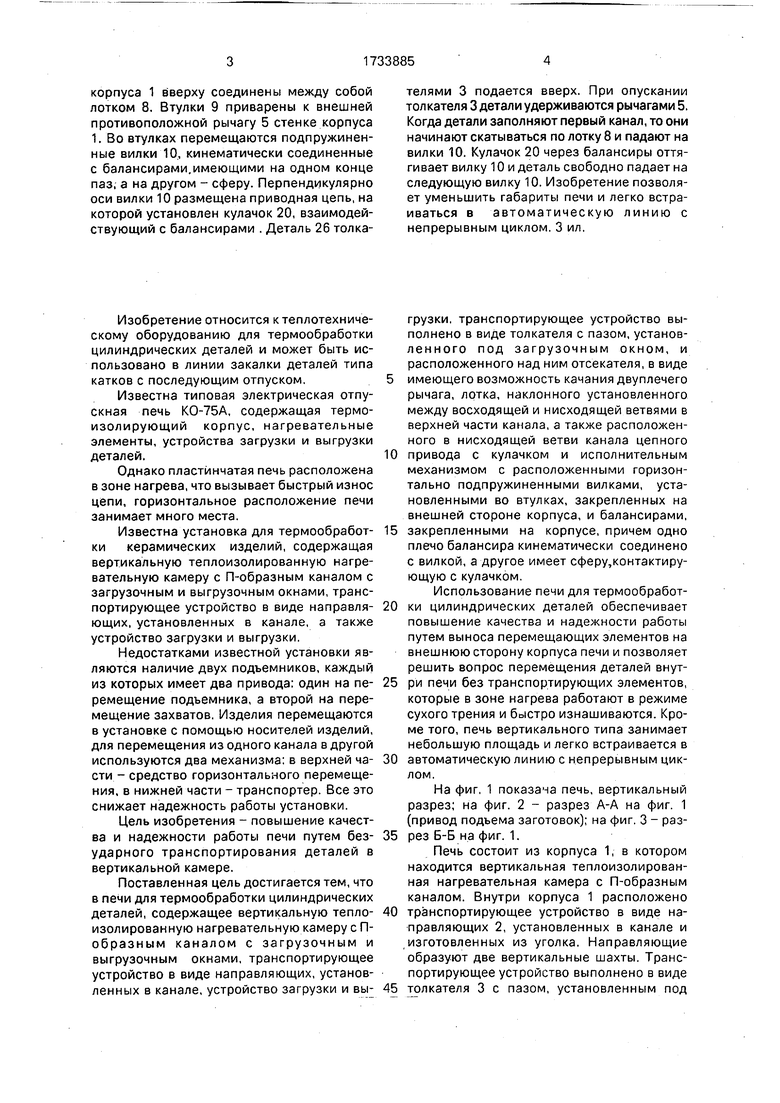

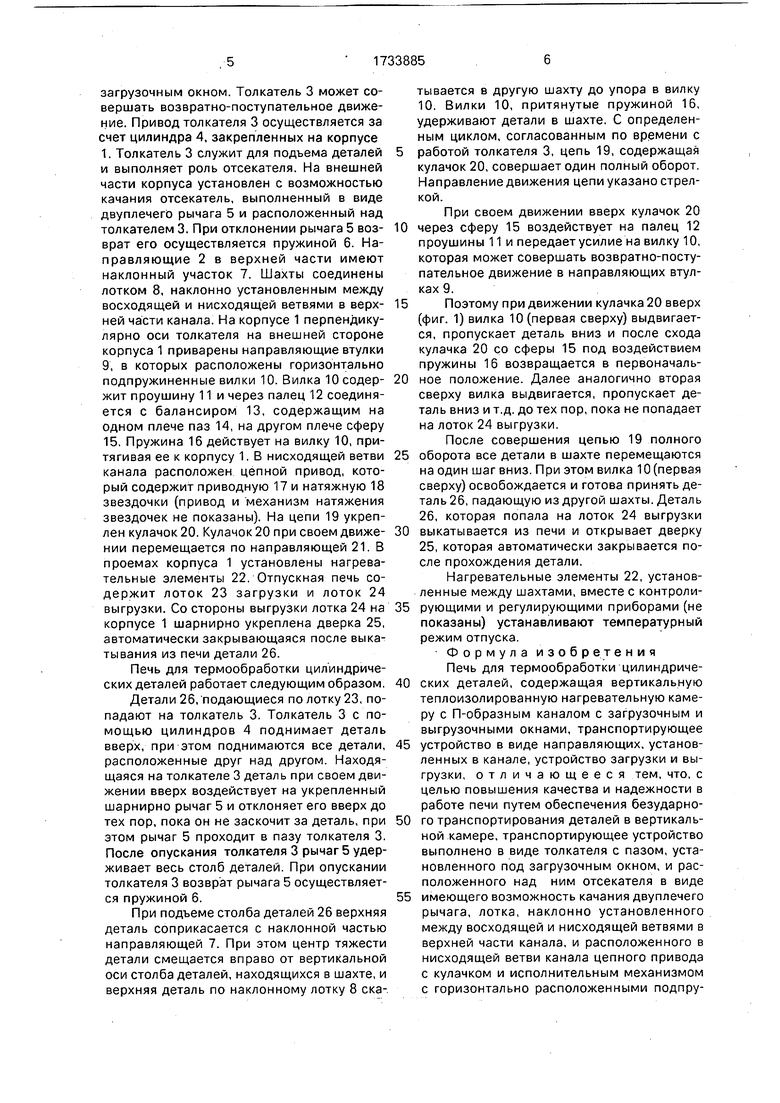

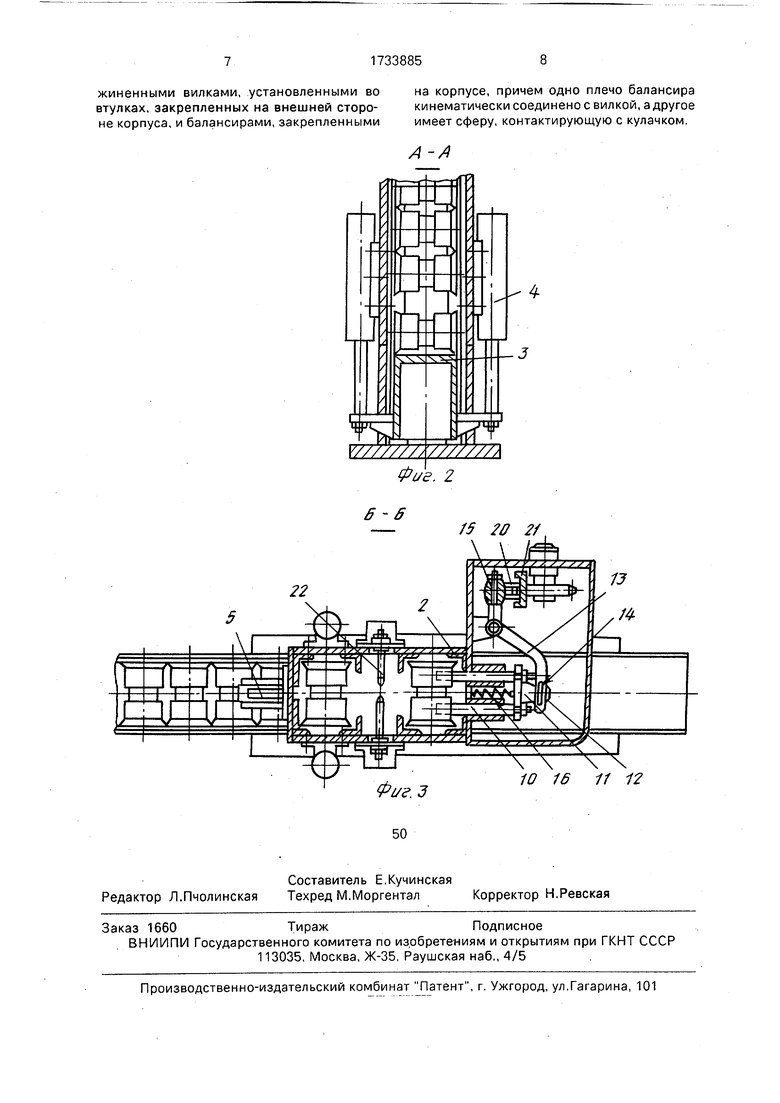

На фиг, 1 показана печь, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1 (привод подъема заготовок); на фиг. 3 - разрез Б-Б на фиг. 1.

Печь состоит из корпуса 1, в котором находится вертикальная теплоизолированная нагревательная камера с П-образным каналом. Внутри корпуса 1 расположено

транспортирующее устройство в виде направляющих 2, установленных в канале и изготовленных из уголка. Направляющие образуют две вертикальные шахты. Транспортирующее устройство выполнено в виде

толкателя 3 с пазом, установленным под

загрузочным окном. Толкатель 3 может совершать возвратно-поступательное движение. Привод толкателя 3 осуществляется за счет цилиндра 4, закрепленных на корпусе 1. Толкатель 3 служит для подъема деталей и выполняет роль отсекателя. На внешней части корпуса установлен с возможностью качания отсекатель, выполненный в виде двуплечего рычага 5 и расположенный над толкателем 3. При отклонении рычага 5 воз- врат его осуществляется пружиной 6. Направляющие 2 в верхней части имеют наклонный участок 7. Шахты соединены лотком 8, наклонно установленным между восходящей и нисходящей ветвями в верх- ней части канала. На корпусе 1 перпендикулярно оси толкателя на внешней стороне корпуса 1 приварены направляющие втулки 9, в которых расположены горизонтально подпружиненные вилки 10. Вилка Юсодер- жит проушину 11 и через палец 12 соединяется с балансиром 13, содержащим на одном плече паз 14, на другом плече сферу 15. Пружина 16 действует на вилку 10, притягивая ее к корпусу 1. В нисходящей ветви канала расположен цепной привод, который содержит приводную 17 и натяжную 18 звездочки (привод и механизм натяжения звездочек не показаны). На цепи 19 укреплен кулачок 20. Кулачок 20 при своем движе- нии перемещается по направляющей 21. В проемах корпуса 1 установлены нагревательные элементы 22. Отпускная печь содержит лоток 23 загрузки и лоток 24 выгрузки. Со стороны выгрузки лотка 24 на корпусе 1 шарнирно укреплена дверка 25, автоматически закрывающаяся после выкатывания из печи детали 26.

Печь для термообработки цилиндрических деталей работает следующим образом.

Детали 26, подающиеся по лотку 23, попадают на толкатель 3. Толкатель 3 с помощью цилиндров 4 поднимает деталь вверх, при этом поднимаются все детали, расположенные друг над другом. Находящаяся на толкателе 3 деталь при своем движении вверх воздействует на укрепленный шарнирно рычаг 5 и отклоняет его вверх до тех пор, пока он не заскочит за деталь, при этом рычаг 5 проходит в пазу толкателя 3. После опускания толкателя 3 рычаг 5 удерживает весь столб деталей. При опускании толкателя 3 возврат рычага 5 осуществляется пружиной 6.

При подъеме столба деталей 26 верхняя деталь соприкасается с наклонной частью направляющей 7. При этом центр тяжести детали смещается вправо от вертикальной оси столба деталей, находящихся в шахте, и верхняя деталь по наклонному лотку 8 скатывается в другую шахту до упора в вилку 10. Вилки 10, притянутые пружиной 16, удерживают детали в шахте. С определенным циклом, согласованным по времени с работой толкателя 3, цепь 19, содержащая кулачок 20, совершает один полный оборот. Направление движения цепи указано стрелкой.

При своем движении вверх кулачок 20 через сферу 15 воздействует на палец 12 проушины 11 и передает усилие на вилку 10, которая может совершать возвратно-поступательное движение в направляющих втулках 9.

Поэтому при движении кулачка 20 вверх (фиг. 1) вилка 10 (первая сверху) выдвигается, пропускает деталь вниз и после схода кулачка 20 со сферы 15 под воздействием пружины 16 возвращается в первоначальное положение. Далее аналогично вторая сверху вилка выдвигается, пропускает деталь вниз и т.д. до тех пор, пока не попадает на лоток 24 выгрузки.

После совершения цепью 19 полного оборота все детали в шахте перемещаются на один шаг вниз. При этом вилка 10 (первая сверху) освобождается и готова принять деталь 26, падающую из другой шахты. Деталь 26, которая попала на лоток 24 выгрузки выкатывается из печи и открывает дверку 25, которая автоматически закрывается после прохождения детали.

Нагревательные элементы 22, установленные между шахтами, вместе с контролирующими и регулирующими приборами (не показаны) устанавливают температурный режим отпуска.

Формула изобретения

Печь для термообработки цилиндрических деталей, содержащая вертикальную теплоизолированную нагревательную камеру с П-образным каналом с загрузочным и выгрузочными окнами, транспортирующее устройство в виде направляющих, установленных в канале, устройство загрузки и выгрузки, отличающееся тем, что, с целью повышения качества и надежности в работе печи путем обеспечения безударного транспортирования деталей в вертикальной камере, транспортирующее устройство выполнено в виде толкателя с пазом, установленного под загрузочным окном, и расположенного над ним отсекателя в виде имеющего возможность качания двуплечего рычага, лотка, наклонно установленного между восходящей и нисходящей ветвями в верхней части канала, и расположенного в нисходящей ветви канала цепного привода с кулачком и исполнительным механизмом с горизонтально расположенными подпружиненными вилками, установленными во втулках, закрепленных на внешней стороне корпуса, и балансирами, закрепленными

на корпусе, причем одно плечо балансира кинематически соединено с вилкой, а другое имеет сферу, контактирующую с кулачком.

А-А

Фиг. 2

Фиг.З

V

10 16 11 12

| Соколов К, Н | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Способ закалки пил | 1915 |

|

SU140A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Установка для термообработки керамических изделий | 1986 |

|

SU1395925A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-05-15—Публикация

1989-06-08—Подача