(5) ПАЯНОЕ ТЕЛЕСКОПИЧЕСКОЕ СОЕДИНЕНИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Паяное телескопическое соединение | 1980 |

|

SU946860A1 |

| Способ пайки телескопических соединений | 1975 |

|

SU570464A1 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| Способ пайки телескопических соединений | 1981 |

|

SU967702A2 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| Способ подготовки образца нахлесточного паяного соединения к испытанию | 1988 |

|

SU1523950A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Способ пайки деталей с некапиллярным сборочным зазором | 1977 |

|

SU617195A1 |

| Способ пайки деталей с неравномерным и некапиллярными зазорами | 1984 |

|

SU1234087A1 |

| Конструкция паяного соединения для автовакуумной пайки стыковых швов толстостенных изделий | 1980 |

|

SU942918A1 |

I

Изобретение относится к пайке металлов, в acrнoc и к способам пайки трубных элементов, и может быть использовано в машиностроении при изготовлении неразъемных соединений трубной арматуры, сосудов, корпусов и других узлов, работающих под действием внутреннего давления, а также статических и динамических , растягивающих и изгибающих нагрузок.

Телескопическое соединение а счет выбора необходимой величины нахлестки всегда позволяет получить равнопрочную конструкцию при работе паяного шва как на срез, так и на растяжение.

Однако в таких соединениях на концах спаянных труб вследствие резкого изменения толщины и увеличения жесткости имеет место высокая концентрация напряжений, которая приводит к разрушению паяных соединений в этом месте.

Известна конструкция паяного телескопического соединения, содержащая охватывающую и охватываемую детали и паяный шов. Для исключения образования подреза в охватываемой трубе в зоне максимальной концентрации напряжений паяный шов занимает не всю длину нахлестки 4.

Однако эта конструкция,-исключая подрез в опасной зоне, не может зна10чительно снизить концентрацию напряжений.

Известно также паяное телескопическое соед1 нение, содержащее охватывающую и охватываемую детали и паят

15 ный шов в зоне нахлестки деталей, На охватывающей детали выполнены контрольные отверстия, по заполнению которых припоем судят о глубине про/никновения припоя 2.

М

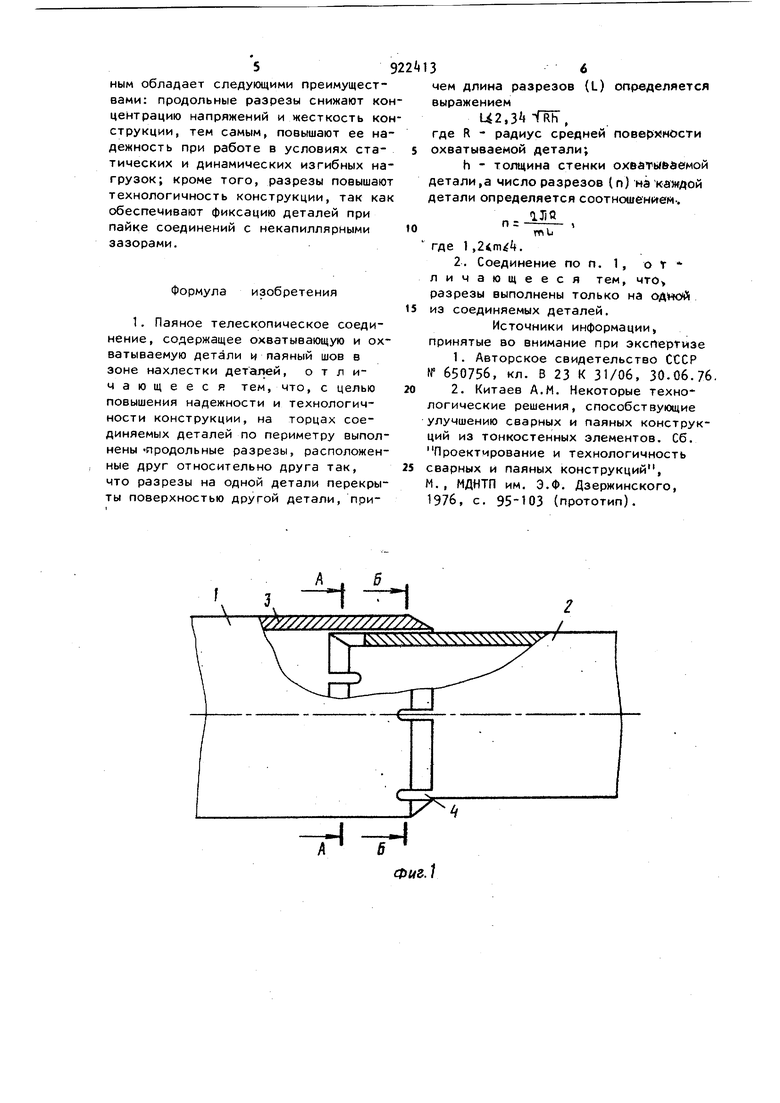

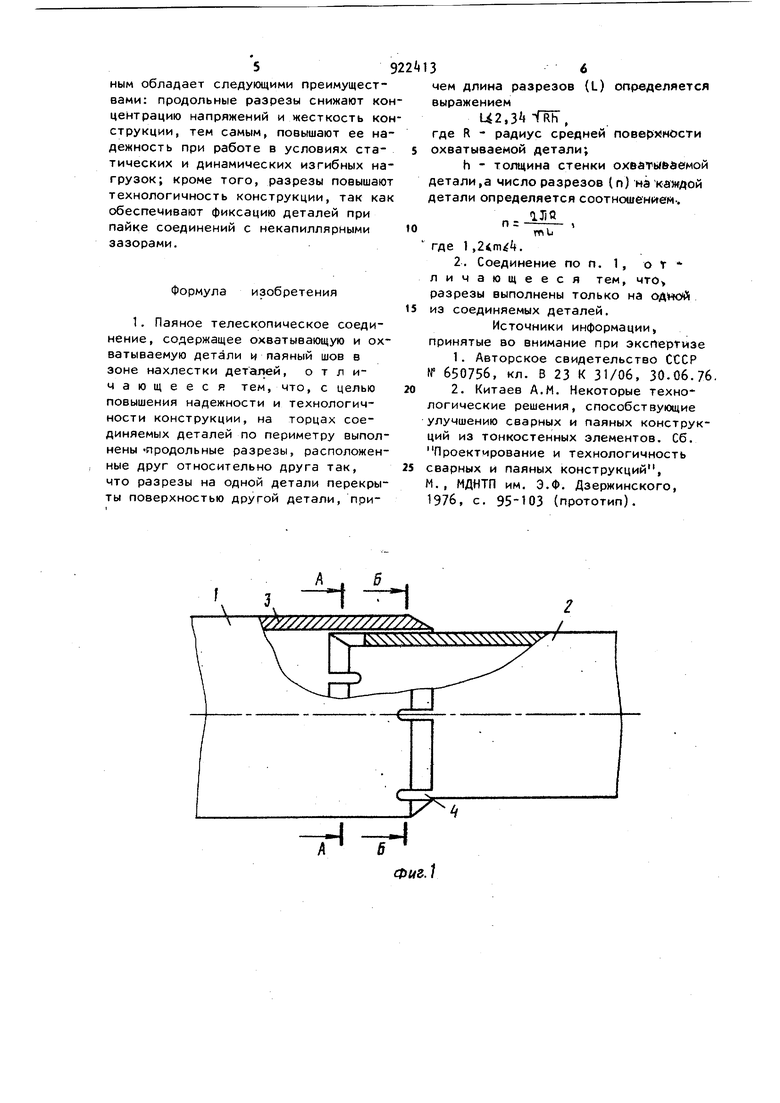

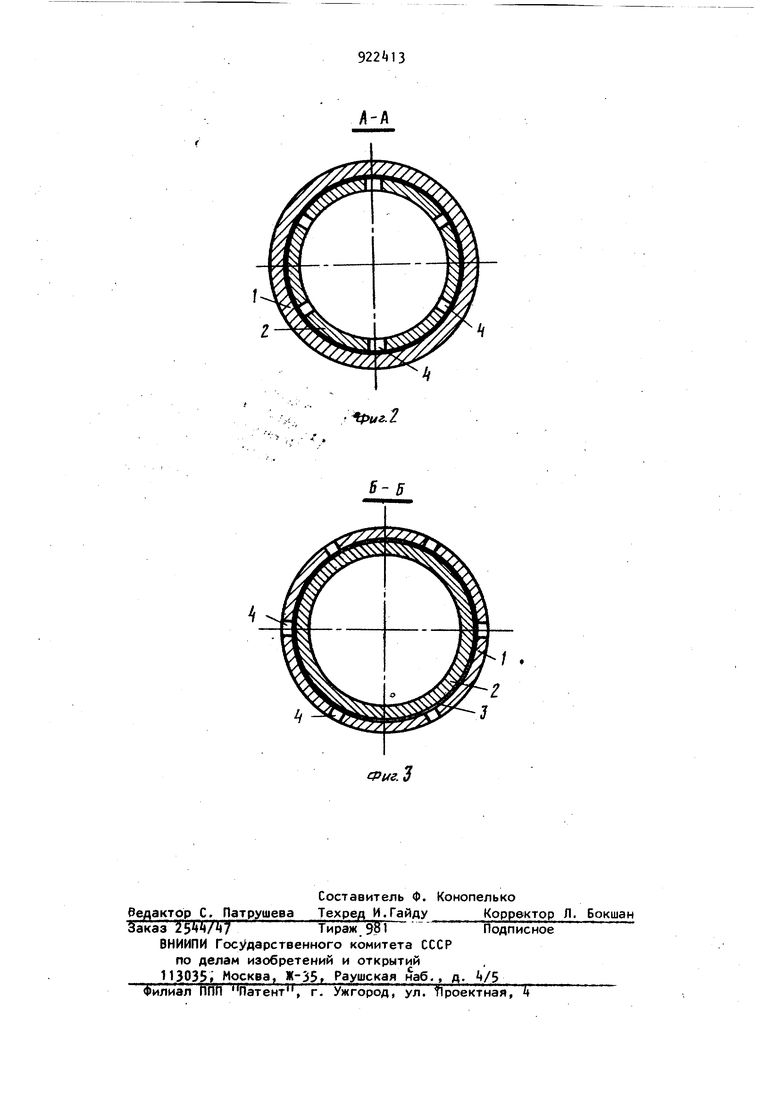

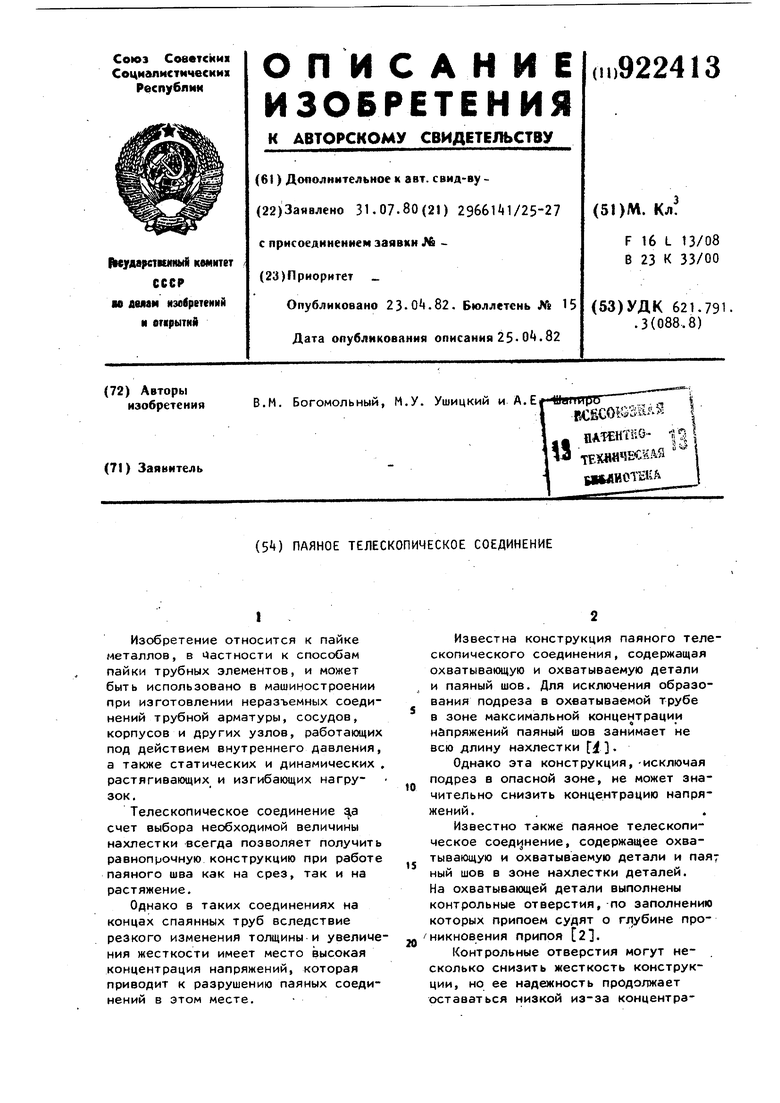

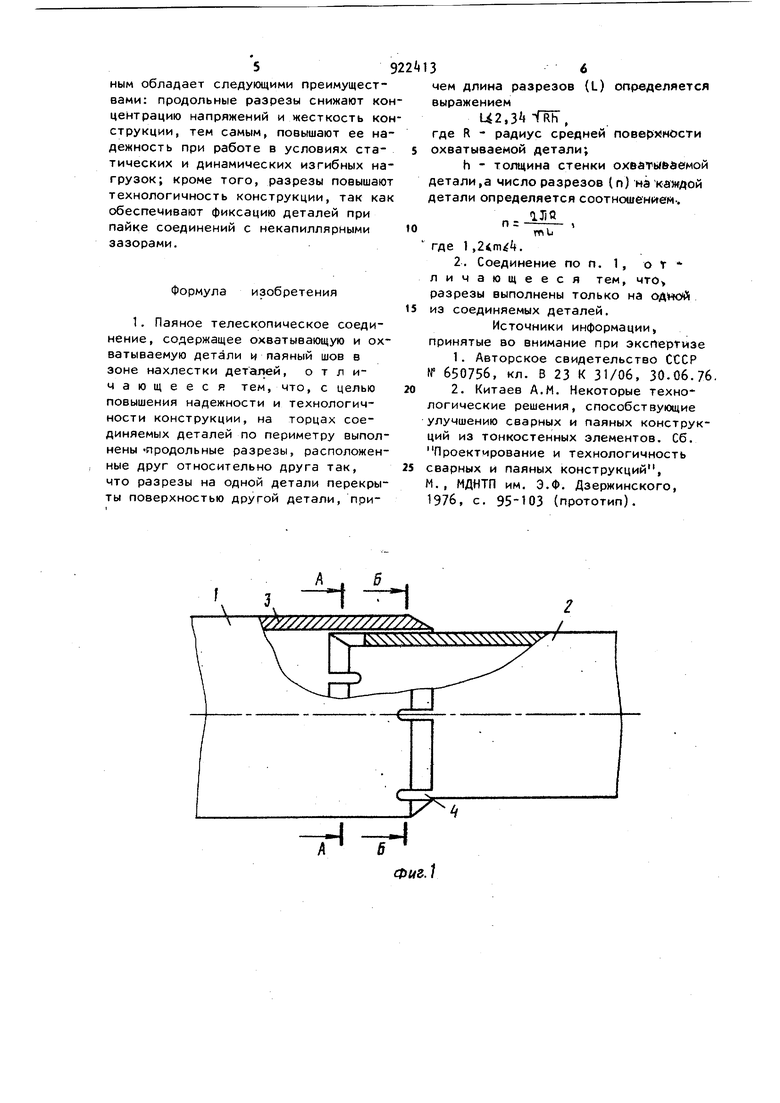

Контрольные отверстия могут несколько снизить жесткость конструкции, но ее надежность продолжает оставаться низкой из-за концентра3ции напряжений в галтельном участке. Кроме того, такая конструкция требует высокой точности изготовления зоны нахлестки деталей из-за высоких требований капиллярной пайки. Цель изобретения - повышение надежности и технологичности паяных телескопических соединений. Поставленная цель достигается тем, что в паяном телескопическом с единении на торцах соединяемых дета лей выполнены продольные разрезы, расположенные друг относительно дру га так, что разрезы на одной детали перекрыты поверхностью другой детали, причем длина разрезов (L) определяется выражением L 2,341яРГ , где R - радиус средней поверхности охватываемой детали; h - толщина стенки, охватываемой детали, а число разрезов (п) на каждой детали определяется соотношениемгде ,2(m(k. Разрезы могут быть выполнены только на одной, преимущественно охватывающей детали, если основной целью является повышение надежности или на охватываемой детали, если ос новной целью является повышение тех нологичности. Продольные разрезы снижают жесткость паяного соединения и концентрацию напряжений в нем, тем самым, повышая его надежность, особенно при многократном циклическом деформировании. Кроме того, соединяемые трубы на участках разрезов легко поддаются раздаче и запрессовке, что позволяет собирать соединения при наличии некапиллярных сборочных зазоров, не прибегая к специальной оснастке и порошковым припоям. На фиг. 1 показано телескопичес кое паяное соединение; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1. Телескопическое паяное соединение содержит охватывающую 1 и охва ваемую 2 детали с паяным швом 3 и несколькими не совпадающими в план продольными разрезами 4 на каждой детали. Приведенное значение длины разреза L определяется размером зоны - 34 влияния жесткозакрепленного или. свободного края (с 5%-ной погрешностью) при различных вариантах нагружения. Длина разреза по отношению к длине нахлестки определяется требованием герметичности паяного соединения. Количество разрезов должно быть таким, чтобы исключить их взаимное влияние. Количество разрезов выбирается из условия распространения влияния разреза на напряженное состояние в окружном направлении труб при внутреннем давлении. Размер зоны влияния для цилиндрической оболочки примерно равен длине разреза. Если соединяемые детали имеют форму тороидальных или сферических оболочек, максимальный размер зоны влияния разреза в направлении, перпендикулярном линии разреза, составляет величину, в 1,5 раза превышающую длину разреза. Для большинства применяемых на практике соединений оболочек максимальный размер области влияния разреза составляет от 0,6 до 2 длин разреза. Исходя из этого, числе разрезов п определяется по формуле п п ; где периметр ml равен удвоенной длине зоны влияния свободного края и m изменяется в пределах от 1.2 до Ц. Пример. Изготовляют телескопические паяные соединения труб из стали 20. Диаметр охватывающей трубы 16 мм, охватываемой - 1 мм, толщина стенок 1 мм. При заданной длине нахлестки 8 мм разрезы на деталях выполняют длиной 6 мм. Определенное по указанному соотношению количество разрезов равно 5 на каждой трубе. При сборке детали устанавливают друг относительно друга таким образом, что разрезы на одной детали перекрываются поверхностью другой. Поскольку разрезы допускают поджатие охватывающей трубы в радиальном направлении на участке пайки обеспечивают самофиксацию деталей после сборки. Пайку выполняют на индукционной установке латунным припоем ЛбЗ с флюсом 200 М. Предлагаемое паяное телескопическое соединение по сравнению с извест5ным обладает следующими преимуществами: продольные разрезы снижают ко центрацию напряжений и жесткость ко струкции, тем самым, повышают ее на дежность при работе в условиях статических и динамических изгибных на грузок; кроме того, разрезы повышаю технологичность конструкции, так ка обеспечивают фиксацию деталей при пайке соединений с некапиллярными зазорами. Формула изобретения 1. Паяное телескопическое соединение, содержащее охватывающую и охватываемую детали и паяный шов в зоне нахлестки деталей, отличающееся тем, что, с целью повышения надежности и технологичности конструкции, на торцах соединяемых деталей по периметру выполнены -продольные разрезы, расположенные друг относительно друга так, что разрезы на одной детали перекрыты поверхностью другой детали, при36чем длина разрезов (L) определяется выражением U2,3i TRtT, где R - радиус средней поверхности охватываемой детали; h - толщина стенки охватыёйемой детали,а число разрезов (п) на каждой детали определяется соотношением-. где 1 ,. 2. Соединение по п. 1 , отличающееся тем, что разрезы выполнены только на из соединяемых деталей. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 650756, кл. В 23 К 31/06, 30.06.76. 2.Китаев A.M. Некоторые техно логические решения, способствующие улучшению сварных и паяных конструкций из тонкостенных элементов. Сб. Проектирование и технологичность сварных и паяных конструкций, М. , МДНТП им, Э.Ф. Дзержинского, 1976, с. 95-103 (прототип).

.2

. J

Авторы

Даты

1982-04-23—Публикация

1980-07-31—Подача