Целью изобретения является повышение качества паяных соединений в случае некапиллярных сборочных зазоров путем полного заполнения зазоров припоем и образования плавных галтелей.

Для достижения этой цели при сборке паяемых деталей в галтельных участках устанавливают промежуточные элементы в форме колец, причем располагают их с двух сторон паяемого шва на входе и выходе сборочного зазора, после чего производят пайку.

В качестве промежуточных элементов в галтелях паяного соединения трубы с трубой могут быть использованы проволочные кольца из материала, температура солидуса которого выше температуры лайки, например из материала основных деталей.

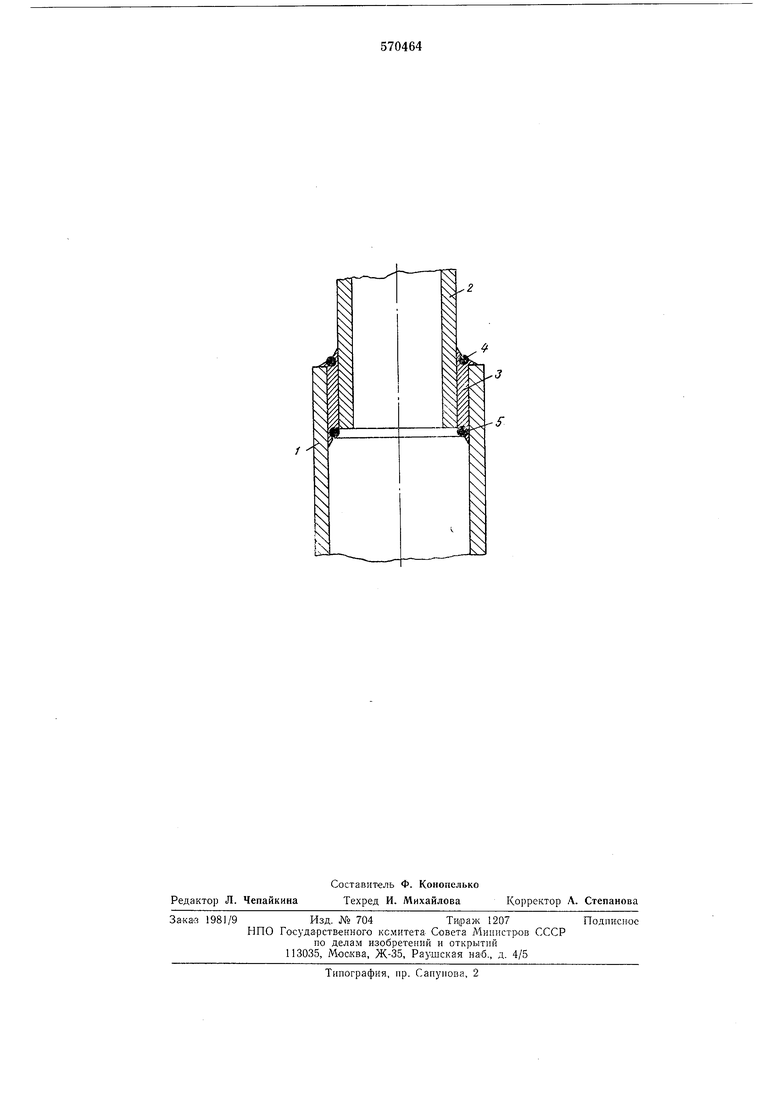

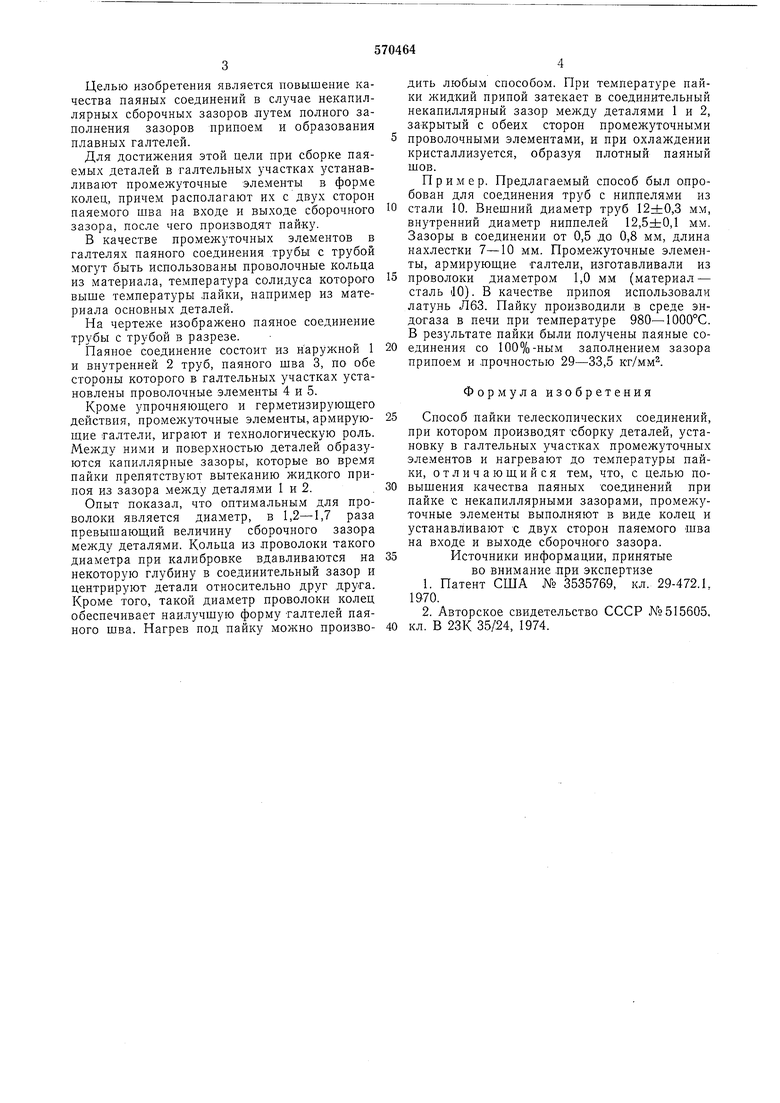

На чертеже изображено паяное соединение трубы с трубой в разрезе.

Паяное соединение состоит из наружной 1 и внутренней 2 труб, паяного шва 3, по обе стороны которого в галтельных участках установлены проволочные элементы 4 и 5.

Кроме упрочняюш,его и герметизируюш;его действия, промежуточные элементы, армируюшие галтели, играют и технологическую роль. Между ними и поверхностью деталей образуются капиллярные зазоры, которые во время пайки препятствуют вытеканию жидкого припоя из зазора между деталями 1 и 2.

Опыт показал, что оптимальным для проволоки является диаметр, в 1,2-1,7 раза превышающий величину сборочного зазора между деталями. Кольца из проволоки такого диаметра при калибровке вдавливаются на некоторую глубину в соединительный зазор и центрируют детали относительно друг друга. Кроме того, такой диаметр проволоки колец обеспечивает наилучшую форму -галтелей паяного шва. Нагрев под пайку можно производить любым способом. При температуре пайки жидкий припой затекает в соединительный некапиллярный зазор между деталями 1 и 2, закрытый с обеих сторон промежуточными проволочными элементами, и при охлаждении кристаллизуется, образуя плотный паяный шов.

Пример. Предлагаемый способ был опробован для соединения труб с ниппелями из

стали 10. Внешний диаметр труб 12±0,3 мм, внутренний диаметр ниппелей 12,5±0,1 мм. Зазоры в соединении от 0,5 до 0,8 мм, длина нахлестки 7-10 мм. Промежуточные элементы, армирующие галтели, изготавливали из

проволоки диаметром 1,0 мм (материал - сталь dO). В качестве припоя использовали латунь Л63. Пайку производили в среде эндогаза в печи при температуре 980-1000°С. В реззльтате пайки были получены паяные соединения со 100%-ным заполнением зазора припоем и прочностью 29-33,5 кг/мм.

Формула изобретения

Способ пайки телескопических соединений, при котором производят сборку деталей, установку в галтельных участках промежуточных элементов и нагревают до температуры пайки, отличающийся тем, что, с целью повышения качества паяных соединений при пайке с некапиллярными зазорами, промежуточные элементы выполняют в виде колец и устанавливают С двух сторон паяемого щва на входе и выходе сборочного зазора.

Источники информации, принятые

во внимание при экспертизе

1.Патент США № 3535769, кл. 29-472.1. 1970.

2.Авторское свидетельство СССР ЛЬ 515605, кл. В 23К 35/24, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки телескопических соединений | 1981 |

|

SU967702A2 |

| Способ пайки некапиллярных соединений | 1986 |

|

SU1362579A1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| Способ пайки телескопических соединений | 1987 |

|

SU1549687A1 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| Паяльная паста | 1977 |

|

SU659327A1 |

| Способ индукционной пайки телескопических соединений | 1985 |

|

SU1260123A1 |

| Способ пайки деталей с некапиллярным сборочным зазором | 1977 |

|

SU617195A1 |

| Паяное телескопическое соединение | 1980 |

|

SU922413A1 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

Авторы

Даты

1977-08-30—Публикация

1975-10-27—Подача