(54) СПОСОБ ПЛЙКИ ТЕЛЕСКОПИЧЕСКИХ СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки телескопических соединений | 1975 |

|

SU570464A1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1995 |

|

RU2090321C1 |

| Способ пайки деталей с неравномерным и некапиллярными зазорами | 1984 |

|

SU1234087A1 |

| Способ пайки некапиллярных соединений | 1986 |

|

SU1362579A1 |

| Способ пайки изделий телескопического типа | 1975 |

|

SU556002A1 |

| Способ пайки телескопических соединений | 1987 |

|

SU1549687A1 |

| Способ пайки телескопической конструкции | 2018 |

|

RU2736581C2 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ | 2010 |

|

RU2443521C1 |

Изобретение относится к области пайки металлов и может быть испол ьзовано в машиностроении при изготов лении трубной арматуры гидравлической, пневматической масляной и ной систем, а такке при соединений труб или стержней с фланцами, бачка ми, трубньами решетками и т.п.. -: По основному авт. св. № 570464 известен способ пайки телескопическ соединений, при котором производят сборку деталей, устанавливают в ггш тельных участках с двух сторон паяе мого шва промежуточные элементы в виде колец и нагревают до температу ры пайки. Известный способ позволяет получить в отдельных случаях герметичные паяные соединения за счет вспомогательных элементов,, образукидах на входе и выходе паяного шва капил лярные зазоры 1. .Недостатки известного устройства состоят в том, что во-первых, во мн гих случаях нарушается плотное прилегание колец к деталям во время па ки вследствие отклонения диаметров труб от номинального размера и неодинакового теплового расширения труб и колец. Во-первых, не обеспечивается самофиксация колец на деталях при пайке в горизойтальном положении, например в конвейерной печи. Из-за указанных недостатков в отдельных случаях кольца не удерживаются при пайке в галтеЛьных участ ках и не выполняют своего назначения - создавать капиллярные участки на входе и выходе сборочного зазора, в результате чего паяные швы получаются неплотными. Целью изобретения является повышение качества паяных соединений путем обеспеч ения сг лофиксации и плотного прилегания колец к деталям. Поставленная цель достигается тем, что согласно способу пайки телескопических соединений, при котором производят сборку деталей, устанавливают в гёштельных участках с двух сторон паяемого шва промежуточные элементы в виде колец и нагрева-. ют до температуры пайки, кольца изготавливают из сплава, облада.ющего свойствами запоминания формы, выполняя сопрягаемые с деталями диаметры колец с посадкой в натяг 1-12% и деформируют их при температуре ниже температуры начала прямого мартенситного превращения материала колец, обеспечивая легкую установку на детали, а после установки колец на детали производят подогрев до температуры, превышающей температуру окончания обратного мартенситного превращения.

Сущность способа заключается в том, что для самофиксации колец на паяемых деталях используется свойство некоторых сплавов восстанавливать первоначальную геометрическую форму при обратном термоупругом мартенситном превращении, если при прямом мартенситном превращении их форма была изменена путем деформирования.

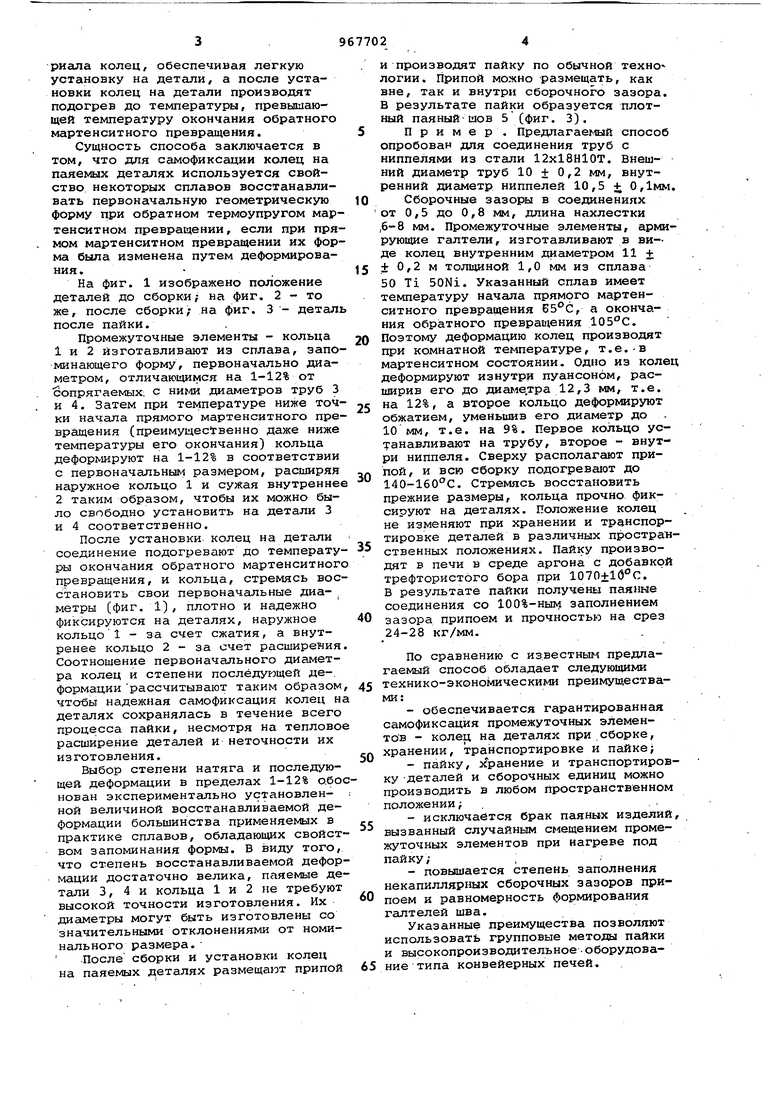

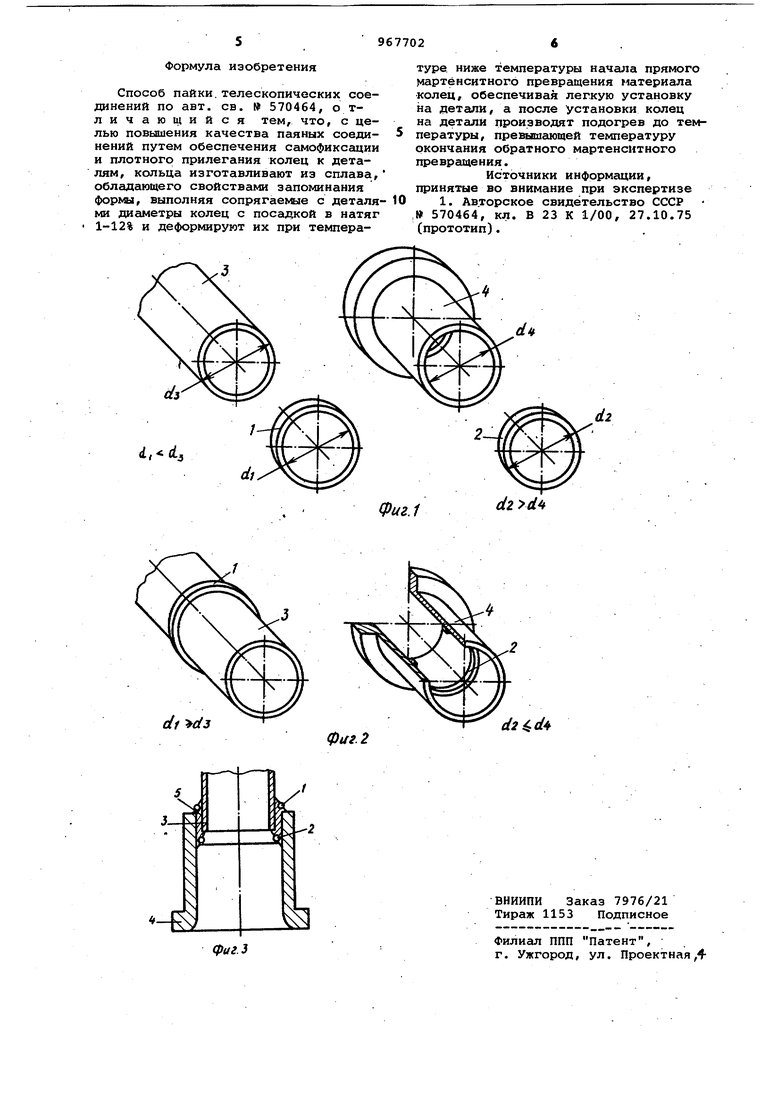

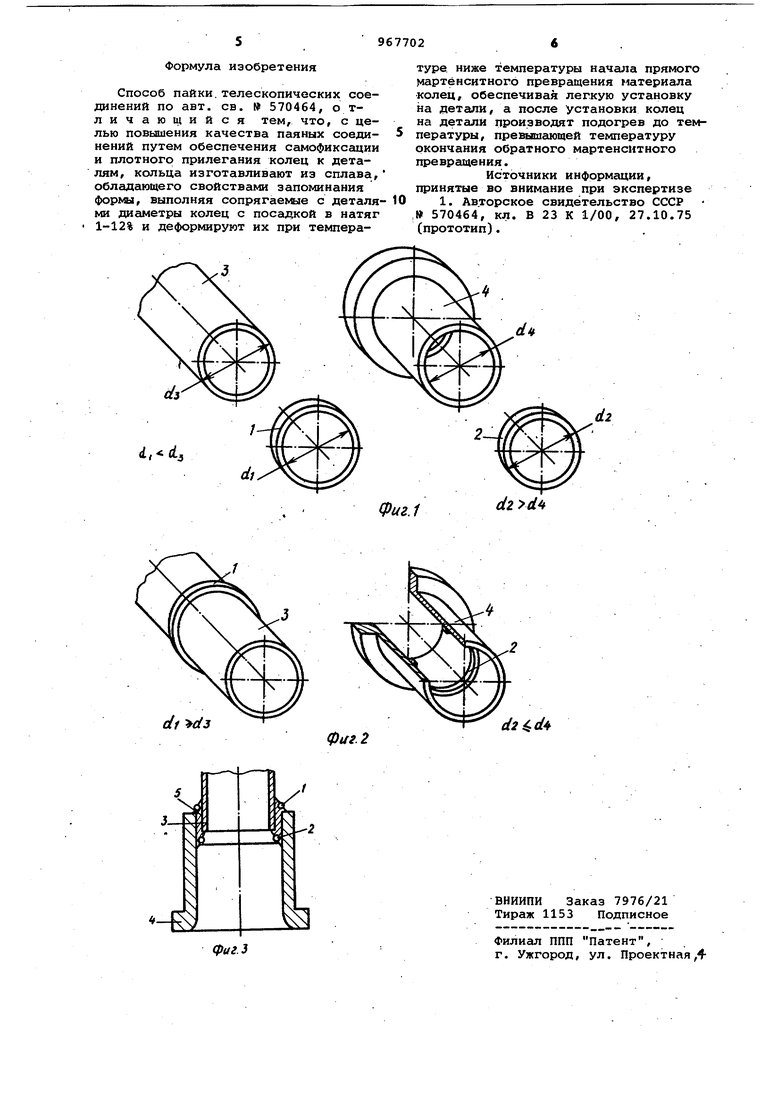

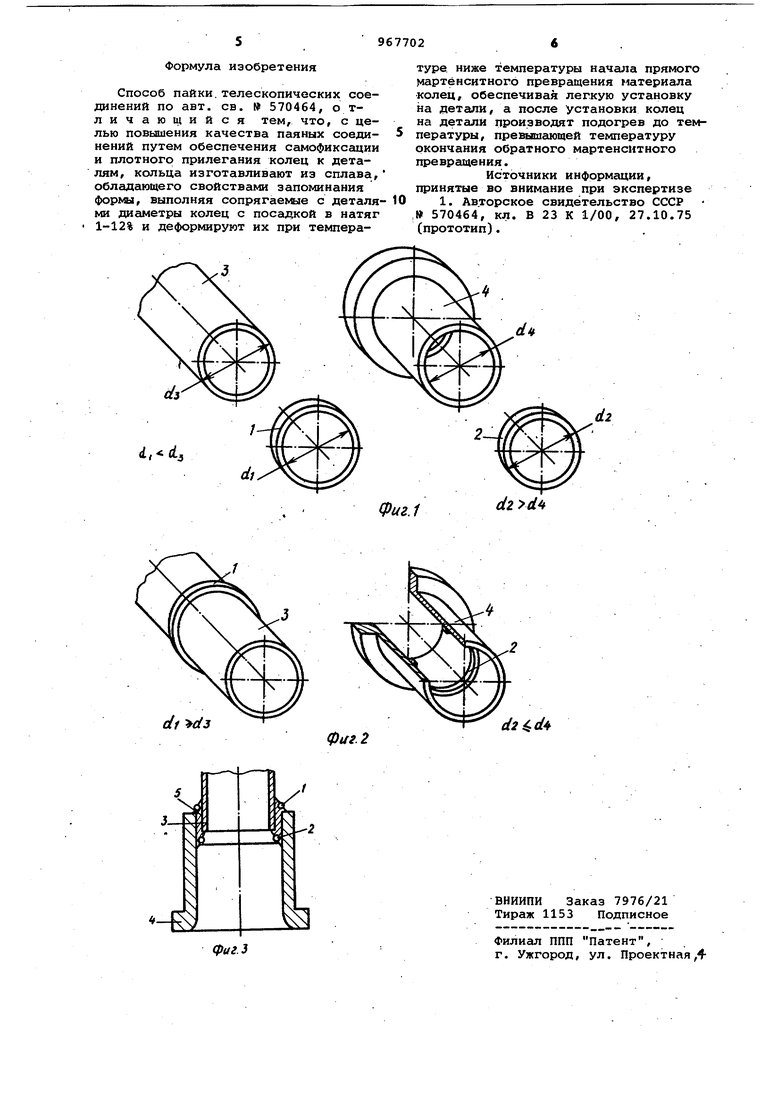

На фиг. 1 изображено положение деталей до сборки; на фиг. 2 - то же, после сборки,- на фиг. 3 - деталь после пайки.

Промежуточные элементы - кольца

1и 2 изготавливают из сплава, запоминающего форму, первоначально диаметром, отличающимся на 1-12% от сопрягаемых; с диаметров труб 3 и 4. Затем при температуре ниже точки начала прямого мартенситного превращения (преимущественно даже ниже температуры его окончания) кольца дeфop шpyют на 1-12% в соответствии с первоначальным размером, расширяя наружное кольцо 1 и сужая внутреннее

2таким образом, чтобы их можно было свободно установить на детали 3 и 4 соответственно.

Посла установки колец на детали соединение подогревают до температуры окончания обратного мартенситного превращения, и кольца, стремясь восстановить свои первоначальные диа-, метры фиг. 1), плотно и надежно фиксируются на деталях, наружное кольцо1 - за счет сжатия, а внутренее кольцо 2 - за счет расширения. Соотношение первоначального диаметра колец и степени последующей де-. формации рассчитывают таким образом, чтогбы надежная самофиксация колец на деталях сохранялась в течение всего процесса пайки, несмотря на тепловое расширение деталей и неточности их изготовления.

Выбор степени натяга и последующей деформации в пределах 1-12% обоснован экспериментально установленной величиной восстанавливаемой деформации большинства применяемых в практике сплавов, обладающих свойством запоминания формы. В виду того, что степень восстанавливаемой деформации достаточно велика, паяемые детали 3, 4 и кольца 1 и 2 не требуют высокой точности изготовления. Их диаметры могут быть изготовлены со значительными отклонениями от номинального размера.

После сборки и установки колец на паяемых деталях размещают припой

и производят пайку по обычной техно логии. Припой можно размещать, как вне, так и внутри сборочного зазора В результате пайки образуется плотный паяный-ыов 5(фиг. 3).

Пример. Предлагаемый спосо опробован для соединения труб с ниппелями из стали 12х18Н10Т. Внешний диаметр труб 10 ± 0,2 мм, внутренний диаметр ниппелей 10,5 + 0,1мм

Сборочные зазоры в соединениях от 0,5 до 0,8 мм, длина нахлестки ,6-8 мм. Промежуточные элементы, армирующие галтели, изготавливают в виде колец внутренним диаметром 11 + + 0,2 м толщиной 1,0 мм из сплава 50 Ti 50Ni. Указанный сплав имеет температуру начала прямого мартенситного превращения Б5°С, а окончания обратного превращения . Поэтому деформацию колец производят при комнатной температуре, т.е.-в мартенситном состоянии. Одно из коле деформируют изнутри пуансоном, расширив его до диагле.тра 12,3 мм, т.е. на 12%, а второе кольцо деформируют обжатием, уменьшив его диаметр до 10 мм, т.е. на 9%. Первое кольцо ус1ранавливают на трубу, второе - внутри ниппеля. Сверху располагают припой, и всю сборку подогревают до 140-160С. Стремясь восстановить прежние размеры, кольца прочно фиксируют на деталях. Положение колец не изменяют при хранении и транспортировке деталей в различных пространственных положениях. Пайку производят в печи в среде аргона с добавкой трефтористого бора при 1070±1б с. В результате пайки получены паяные соединения со 100%-нь1м заполнением зазора припоем и прочностью на срез 24-28 кг/мм.

По сравнению с известным предлагаемый способ обладает следующими технико-экономическими преимуществами:

-обеспечивается гарантированная самофиксация промежуточных элементов - колец на деталях при сборке, хранении, транспортировке и пайке;

-пайку, хранение и транспортировку Деталей и сборочных единиц можно производить в любом Пространственном положении; ,

-исключается брак паяных изделий вызванный случайным смещением промежуточных элементов при нагреве под пайку;

-повышается степень заполнения некапиллярных сборочных зазоров припоем и равномерность формирования ггштелей шва.

Указанные преимущества позволяют использовать групповые методы пайки и высокопроизводительное оборудование типа конвейерных печей.

Формула изобретения

Способ пайки.телескопических соединений по авт. св. 570464, о тличающийся тем, что, с целью повышения качества паяных соединений путем обеспечения самофиксации и плотного прилегания колец к деталям, кольца изготавливают из сплава, обладающего свойствами запоминания формы, выполняя сопрягаемые с деталя ми диаметры колец с посадкой в натяг 1-12% и деформируют их при температуре ниже температуры начала прямого мартенситного превращения материала колец, обеспечивая легкую установку на детали, а после установки колец на детали производят подогрев до температуры, превышающей температуру окончания обратного мартенситного превращения.

Источники информации, принятые во внимание при экспертизе

dz d

Фиг.1

Авторы

Даты

1982-10-23—Публикация

1981-05-20—Подача