При изготовлении катодов Венельта, нашедших себе обширное применение в разного рода электронных приборах, наиболее существенным и технически наиболее трудным является процесс нанесения окислов щелочно-земельных металлов на металлическую сердцевину катода. Условия долговечности и однородности катодов ставят чрезвычайно строгие требования, в смысле однородности и равномерности, к окислому покрытию катода, ибо малейшие неоднородности, будь они химического или физического свойства, вносят весьма существенную неоднородность в электронные приборы, что, например, в случае усилительных ламп, является безусловно нежелательным.

Описываемый ниже способ нанесения оксидного слоя на металлические поверхности стремится дать большое однообразие катодов, причем, получаемый при этом слой должен настолько прочно прикрепляться к своему металлическому основанию, что для удаления его нужно применять весьма энергичные механические воздействия.

Сущность способа сводится к осаждению на покрываемой металлической поверхности гидратов окисей щелочно-земельных металлов, пропитыванию полученного осадка азотно-кислыми солями тех же металлов и, наконец, разложение гидратов и азотно-кислых соединений помощью нагревания.

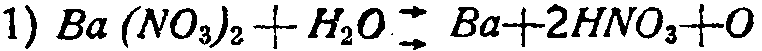

Практически оказалось возможным осуществить вышеизложенную схему процесса путем электролиза водного раствора азотно-кислых солей, при чем покрываемая окисями металлическая поверхность служит катодом в ванне с электролитом. Образование пленки гидрата окиси происходит вследствие разложения воды выделяющимися на катоде металлами 2-й группы, при чем реакция распадается собственно на две фазы:

В виду того, что гидраты металлов 2-й группы довольно хорошо растворимы в воде, а также вследствие образования свободной азотной кислоты при электролизе, оказалось удобным при покрывании больших поверхностей, вводить в электролит, кроме азотно-кислых солей, и гидрат окисей тех же металлов или аммиак. Выгода, получаемая при этом, заключается в том, что отлагающаяся на катоде пленка гидрата окиси не переходит обратно в раствор даже при выключении тока из ванны на продолжительное время. При покрывании небольших поверхностей прибавка гидратов окисей является не обязательной, но покрываемая поверхность должна выниматься из ванны ранее выключения тока.

Вынутая из ванны и покрытая гидратами окисей металлическая поверхность должна быть высушена на воздухе и прокалена. Содержащиеся в электролите азотно-кислые соли металлов второй группы пропитывают всю толщу осадка и при нагревании разлагаются совместно с гидратами. Для случая солей бария реакция идет так:

Именно при разложении азотно-кислой соли, пропитывающей гидрат, происходит закрепление осадка на металлической поверхности и уплотнение его, ибо поверхность, вынутая из ванны и не прокаленная, может быть легко очищена от осадка простым вытиранием ее тряпкой.

Согласно опытам автора, приготовленные подобным способом поверхности, будь то проволоки, ленты или листы, легко выдерживают продолжительное хранение без особых мер предосторожности и при пользовании ими в электронных приборах легко активируются общеизвестными методами.

Автор предлагает следующее устройство для непрерывного производства, по вышеизложенному способу, материалов в виде проволоки или ленты для массового изготовления оксидных катодов.

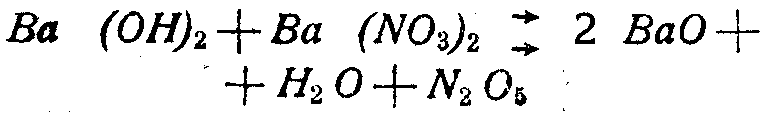

Это устройство, позволяющее покрывать проволоку или ленту окисями щелочно-земельных металлов в произвольных количествах, изображено на прилагаемом чертеже.

Сосуд 1, содержащий раствор азотно-кислых солей металлов 2-ой группы или смесь его с раствором гидратов окисей тех же металлов или аммиаком, снабжен роликом 3, через который с катушки 2 перематывается проволока или лента, подлежащая покрытию окислами. Между роликом 3 и катушкой 2 установлена трубка 4, препятствующая отложению осадка на проволоке, не прошедшей еще через ролик 3. Пропускаемая через сосуд 1, проволока или лента с катушки 2 поступает на катушку 5, вращение которой может осуществляться любым способом. По пути из ванны 1 на катушку 5 проволока проходит через электрическую печь 6, температура в которой регулируется помощью реостата 10. Для осуществления электролиза в сосуд 1 введен платиновый или иной нерастворимый анод 7, катодом же служит сама покрываемая проволока или лента, которая помощью скользящего контакта 11 через реостат 9, присоединяется к отрицательному полюсу источника тока, обусловливающего электролиз. Контроль процесса ведется как регулированием силы тока, проходящего через ванну, так и регулированием температуры в печи 6 и числом оборотов катушки 5. Надлежащим подбором величин тока и температуры и числа оборотов, на любом размере проволоки или ленты можно получать пленки окиси любой нужной толщины. При применении, в качестве материала для сердцевины катода, металлов, недопускающих накаливания их на воздухе, печь 6 может быть наполняема и промываема водородом, углекислотой, азотом или иным газом, применимым в данном случае.

Если необходима предварительная очистка покрываемой окисями проволоки от загрязнений, катушка 2 может быть заменена роликом, до которого проволока или лента может проходить через ванны или иные приспособления, очищающие и подготовляющие ее поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНЫХ КАТОДОВ | 1929 |

|

SU13868A1 |

| Способ электрического выделения металлов | 1932 |

|

SU38970A1 |

| Катод для хлорного электролиза | 1986 |

|

SU1637667A3 |

| КАТОД ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1986 |

|

RU2018543C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ПРЕЦИЗИОННЫЕ МЕТАЛЛИЧЕСКИЕ НИТИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2751355C1 |

| ЭЛЕКТРОД ДЛЯ ПРИМЕНЕНИЯ ПРИ ПОЛУЧЕНИИ ВОДОРОДА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2268324C2 |

| Способ покрытия тел вольфрамом посредством электролиза расплавленных солей | 1924 |

|

SU3568A1 |

| Способ изготовления катодов для разрядный трубок | 1929 |

|

SU15916A1 |

| Способ гидрогенизации непредельных органических соединений, нитросоединений и фенолов, а также дегидрогенизации гидрированных фенолов | 1927 |

|

SU13214A1 |

| Способ изготовления окисных катодов | 1926 |

|

SU5497A1 |

1. Способ покрытия металлических поверхностей слоем окисей щелочно-земельных металлов, характеризующейся тем, что сперва на обрабатываемую поверхность, служащую катодом в электролитической ванне, осаждают слой гидратов окисей металлов из электролита, состоящего из водного раствора азотнокислых солей этих металлов или из смеси этого раствора с гидратами окисей тех же металлов или аммиаком, а затем полученный осадок прокаливают до разложения как гидратов, так и азотнокислых солей, пропитывающих осадок.

2. Устройство для непрерывного покрытия по охарактеризованному в п. 1 способу проволок или лент, отличающееся применением роликов 2, 3 и 5, которые назначены для протягивания по ним проволоки или ленты, служащей катодом, и направления ее вокруг нерастворимого анода 7 через изолируюшую трубку 4, ванну 1 и электрическую, печь 6, в виде трубки.

Авторы

Даты

1929-05-31—Публикация

1927-09-15—Подача