Изобретение относится- к способу и устройству для электролитического выделения металлов, имеющих менее электроположительный характер, чем щелочные и щелочно.-земельные металлы, в особенности для выделения одного или нескольких металлов восьмой группы периодической системы, например железа, из растворов, содержащих соли одного или нескольких из этих металлов, с применением ртутнбго катода, состоящего, например, из движущейся в вертикальном или наклонном влении ртути.

Отличительным признаком изобре- ения служит применение заранее амальгамированного металлического тела в качестве направляющего или поддерживающего тела для текущей ртути, с целью получить лучщий контакт со ртутью, а также хорощее распределение ртути по поверхности носителя катода, в особенности, если применяется тонкий слой ртути.

Вертикальные и наклонные ртутные катоды уже предлагались для электролитического получения щелочных металлов. При этом ртуть течет по металлическим телам, например, пластинам или сеткам из меди или железа, чтобы создать проводящее соединение для прохода электрического тока. При этом ртуть покрывает поверхность катодного

носителя однородным слоем, в особенности, если носитель вначале был покрыт слоем окисла, как это имеет место у большинства металлов под действием воздуха. Причина, почему в этом случае ртуть действует совсем иначе, чем в других, заключается в том, что щелочной металл, осаждающийся на ртути из раствора хлористого щелочного металла, благодаря своему сильному электроположительному характеру восстанавливает слой окисла на поверхности катодного носителя, так что пов рхность начинает смачиваться ртутью.| Окисленная металлическая поверхность не смачивается ртутью. Известно, например, что если кусок ржавого железа, находящийся под водой или другой жидкостью, привести в соприкосновение с амальгамой натрия, то ржавчина быстро восстановляется и железо амальгамируется, т. е. покрывается слоем ртути. Из специальной литературы тоже известно, что ртуть, содержащая щелочной металл, покрывает металлический предмет очень тонким слоем, без принятия для этого особых мер.

Совсем другие условия имеют место при электролитическом осаждении на ртуть металлов, имеющих менее положительный характер, когда выделение ведется из растворов солей этих металлов. В этом случае осажденные на

ртуть металлы не могут восстанавливать оболочку, состоящую из окислов, если таковые покрывают катодную основу (катодный носитель). Так например, железо не может восстанавливать слой окислов на железных или медных катодоносителях. Поэтому, если применяется окисленный с поверхности носитель для ртутного катода, то невозможно получить сплошной ртутный слой, полностью покрывающий поверхность носителя. В виду того, что все другие металлы имеют меньший потенциал по отношению к водороду, чем ртуть, электриче-. ский ток будет выделять больше водорода и меньше желаемого металла или металлов, чем в том случае, когда поверхность носителя сплошь покрыта ртутью; поэтому полезная производительность электрического тока уменьшается.

Это особенно невыгодно при электролитическом выделении одного или нескольких металлов восьмой группы периодической системы из растворов, содержащих соли одного или нескольких из этих металлов, при применении в качестве катода движущейся ртути.

Согласно настоящему изобретению покрытие металлической поверхности катодного носителя сплошным слоем ртути достигается тем, что поверхность металлических пластин и т. п., служащих направляющими или носителями протекающей ртути, заранее амальгамируется, причем амальгамирований может быть произведено любым из известных способов, например, поверхность предварительно очищают кислотой, а затем электролитически осаждают на ней ртуть. В этом случае при работе катода вся поверхность металлического носителя покрывается ртутью, и в результате полезное использование тока улучшается.

Само собою разумеется, что носитель должен быть малорастворимым в ртути, так как в противном случае он будет слишком быстро разрушаться. Например, можно пользоваться металлом восьмой группы или одним из родственных железу металлов (например, хромом или марганцем), или же сплавом из подобных металлов.

Далее предметом изобретения служат некоторые усовершенствования в

способе получения одного или нескольких металлов восьмой группы периодической системы путем электролиза из растворов, содержащих соли этих металлов; в особенности предметом изобретения служит приспособление для осуществления электролитического выделения этих металлов.

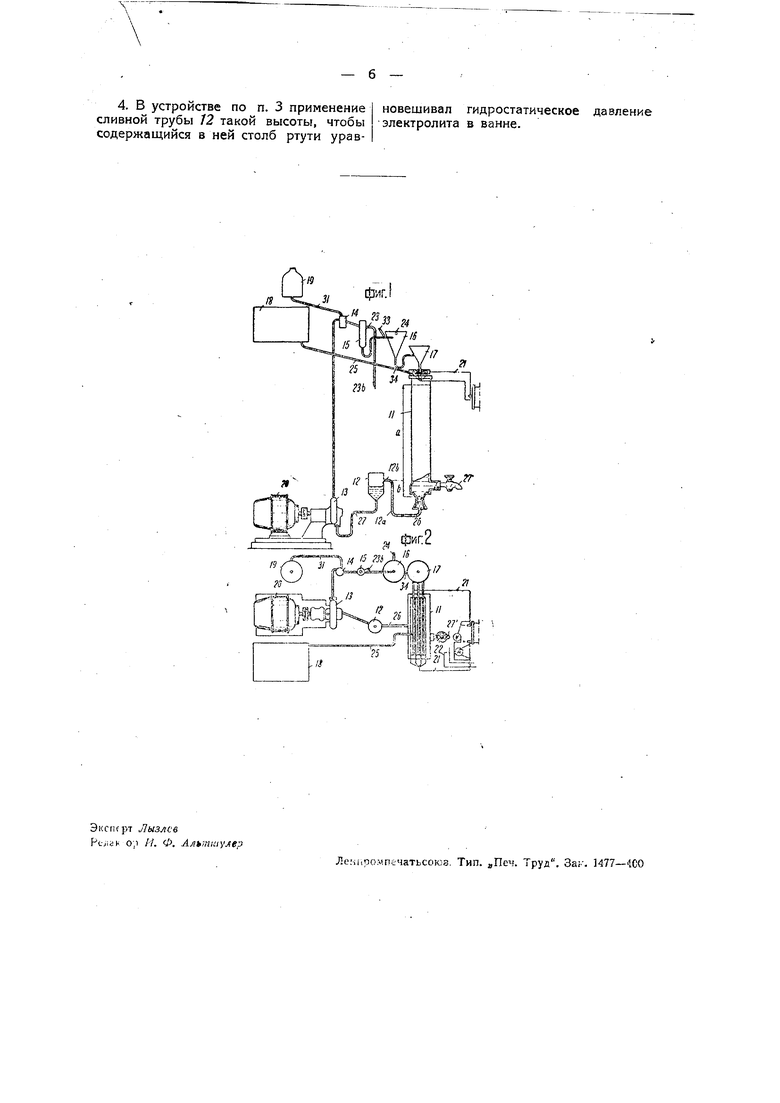

На чертеже фиг. 1 изображает вид устройства, предназначенного для осуществления предлагаемого способа, сббку и фиг. 2-то же, вид сверху.

Электролиз происходит в ванне 7/, снабженной несколькими катодами и соответствующим числом анодов. Катоды состоят из катодоносителей, по которым течет ртуть, и устроены, например, как описано выше. Катоды и аноды соединены с электрическими проводами 21, ведущими от соответствующего источника тока. V-вольтметр, А-амперметр, 22-регулирующий реостат для изменения силы тока. Раствор электролита предпочтительно в нагретом состоянии подводится к ванне // из бака J8 по трубе 25. Осадившиеся металлы воспринимаются текущей ртутью и отводятся в амальгамированном состоянии. Нижняя часть ванны 7/ соединена с одним концом U-образной трубки 26, второй конец которой соединен со сливной трубой 72s. Через эту U-образную трубку вытекает катодная ртуть, содержащая амальгамированный металл. Высота положения места соединения трубки 26 с сосудом 72 выбрана с таким расчетом, чтобы столб ртути высотою b в трубке 26 мог удерживать в равновесии столб электролита в ванне высотою . Благодаря этому электролит не может проходить вместе со ртутью и трубку 26. Вместо этого весь электролит выпускается через кран 27, открываемый по окончании электролиза.

Из сосуда 72 ртуть течет по трубке 27 к центробежному насосу 13, приводимому в движение электродвигателем 20. Названный насос непрерывно перекачивает эту ртуть в очиститель 7. Очищающая жидкость подводится к очистителю 14 из бака 19 по трубке 31, предпочтительно тоже непрерывно. Жидкость эта содержит в растворе или в суспензии реактив, способный выделять смешанный со ртутью металл. Например, может быть применен раствор сернокислого железа. При очистке кинетическая энергия подводимой к очистителю 14 ртути используется для хорошего перемешивания с очищенной жидкостью. Опыт показал, что таким способом можно действительно получить достаточно хорошее перемешивание, особенно, если придать очистителюкруглое поперечное сечение и впускать ртуть по касательной.

Из очистительного сосуда 14 смесь ртути и очищаюш,ей жидкости течет в расширенное колено U-образной трубки отстойника 15. Это колено снабжено сливной трубкой 23, через которую жидкость стекает по трубке 23Ь в соответствующий бак или приемник, в котором может происходить регенерация металла, после чего жидкость снова направляется в очиститель 14. Через второе колено и-о5разной трубки ртуть течет в промыватель 16. Это колено входит в промыватель на такой высоте, что находящийся в колене столб ртути уравновешивает столб жидкости, находящийся во втором (расширенном) колене LJ-образной трубки, так что в .сосуд 16 попадает только ртуть, не увлекая с собою нисколько очистительной жидкости. В месте входа ртути в сосуд 16 подводится через патрубок 33 вода, смеши8аю1цаяся со ртутью, так что ртуть очищается от последних остатков очищающей жидкости. Промывающая вода и ртуть в сосуде 16 автоматически разделяются благодаря различному удельному весу. Ртуть опускается на дно и, пройдя через U-образную трубку 34, попадает в сборныйприемник 77, из которого подводится к катодоносителям в ванне 11. Промывная вода отходит наружу через сливную трубку 24. В этом случае также происходит применение закона о сообщающихся сосудах. Двухколенная трубка 34 действует как столби ртути, так что ни одна капля промывной воды не может попасть вместе со ртутью в сборный сосуд 17.

Игак, ртуть совершает циркуляционный оборот и непрерывно очищается во время процесса. Можно, конечно, производить очистку ртути и периодически, а не непрерывно.

Опыт показал, что при очистке ртути необходимо для получения хороших

результатов принимать особые меры. Так например, необходимо применяемую для электролиза ртуть или находящийся в ней металл, или находящиеся в ней металлы, очищать таким образом, что сама ртуть во время очистки не подвергается действию реагентов. С этой целью можно применять либо индифферентное по отношению к ртути вещество, например, ртутные соли, целесообразно в раствэре, либо можно очистку производить таким образом, что только удаляется часть имеющихся в ртути металлов из ртути. Частичное удаление металла из ртути при определенных условиях обладает еще преимуществом, если в качестве очистительных средств применяется не действующее на ртуть вещество, например, раствор ртутной соли. Таким образом, в обоих случаях очистительное средство применяется лучше всего в количествах меньших, чем то количество, которое соответствует содержанию металла в ртути, и очистка регулируется таким образом, что из ртути выделяется такое количество металла, какое воспринимается ртутью за этот же срок при электролизе. Кроме того, электролиз ведется предпочтительно с таким расчетом, что процентное содержание воспринятого ртутью металла или металлов остается постоянным и не превышает 0,5%, причем предпочтительно составляет менее 0,3%.

Причины, почему необходимо избегать во время очистки применения веществ, разъедающих ртуть, заключаются в следующем. Прежде всего благодаря реакции со ртутью чистая ртуть переходит в соединение. Если это соединение не восстанавливать в чистый металл, то получается потеря полезной ртути. Если же восстанавливать металл обратно (например, декантанцией или фильтрацией нерастворимого соединения или осаждением и последующей декантацией или фильтрацией, если соединение растворимое),то хотя потеря ртути и избегается, но требуются более или менее сложные и громоздкие способы восстановления ртути.

Но разъедание ртути очищающей жидкостью имеет еще другой более важный недостаток. Если ртуть разъедается и образуется растворимое или

нерастворимое соединение (окислы или малорастворимые соли), то ртуть часто распадается на небольшие капли, поверхность которых покрыта образовавшимся соединением. Эти капли с большим трудом соединяются друг с другом и, конечно, ртуть в таком виде мало пригодна в качестве материала для катода.

Способ очистки ртути, не допускающий разъедания ее очистительным средством, заключается, как уже было сказано, в применении таких очистительных средств, которые индифферентно относятся к ртути, например, растворов ртутных солей. Если же применяется разъедающая ртуть жидкость, то разъедание предотвращают тем, что из ртути выделяют лишь часть металла или металлов, поглощенных ртутью при электролизе. Сказанное можно пояснить при помощи следующего примера. Нормальный потенциал железа-0,43 вольта, нормальный потенциал ртути - 0,8 вольта. Таким образом, железо является менее благородным металлом, чем ртуть, в такой степени, которая выражается разницей нормальных выделяющих потенциалов, составляющей около 1,2 вольта. Отсюда следует, что при прочих равных условиях (как-то: состав, концентрация и температура раствора) железо разъедается быстрее, чем ртуть. Если обрабатывать смесь железа со ртутью веществом, разъедающим оба металла, то сначала начинает разъедаться железо. Лишь после того, как железо будет практически целиком израсходовано, начинает разъедаться ртуть. Благодаря этому, если количество очисти)5ельного средства регулировать по отношению к количеству железно-ртутной смеси таким образом, чтобы очистительное средство израсходовалось раньше, чем все железо, находящееся в ртути, подвергнется реакции, то ртуть не будет разъедаться. Даже если применяется жидкость, индифферер тно относящаяся к ртути, то выделение металла ведется предпочтительно с таким расчетом, чтобы выделялась лишь часть содержащегося в ртути металла или металлов, так как в этом случае очистительное средство используется полностью. В известных случаях выгодно.

чтобы во время очистки ртути соблюдалось условие, что от, ртути растворяется такое же количество металла, какое поглощается этой ртутью во время электролиза. Рекомендуется поддерживать процентное содержание поглощенного ртутью металла постоянным, притом так, чтобы оно не превосходило 0,5% и предпочтительно составляло менее 0,3%. Если удаление металлов восьмой грудпы от катодной ртути ведется непрерывно с таким расчетом, чтобы ртуть протекала через очиститель в таком же количестве или в таком же соотношении, в каком она протекает через ванну, а очищающая жидкость подводится в очиститель в соотношении, равном, например х, то следует принимать меры, чтобы это соотношение х не было слишком мало. Если X слишком мало, то количество содержащегося в ртути металла постепенно возрастает и, наконец, достигает такой большой величины, что циркуляция ртути становитЬя невозможной или затруднительной, так как ртуть становится в этом случае слишком вязкой. С другой стороны соотношение X нельзя выбирать и слишком большим, так как в этом случае содержание поглощенного мет,алла в ртути понижается до тех пор пока ртуть не начнет, наконец, разъедаться (если применяется разделительная жидкость, разъедающая ртуть). По этим соображениям соотношение х желательно выбирать таким образом, чтобы количество металла, содержащегося в ртути, было среднее между тем количеством, при котором затрудняется циркуляция, и тем количеством, при котором начинается разъедание ртути жидкостью. При этом условии коэфициент надежности будет одинаковым в обоих направлениях..Подходящей пропорцией оказалось содержанке металла в ртути, составляющее приблизительно от 0,1 до 0,2%. Если содержание металла превосходит 0,5%, то ртуть становится настолько вязкой, что ее с большим трудом удается заставить течь.

Способ отделения одного или нескольких металлов: железа, кобальта и никеля из ртути, прошедшей через электролитную ванну, состоит в том, что ртуть, содержащую один или несколько

из этих металлов, обрабатывают окисляющим средством. Например, удалить железо от ртути без присутствия окисляющих веществ невозможно, так как в этом случае железо удалялось бы с выделением водорода, например, по уравнению:

Fe -f H2SO4 FeSO + НзЧтобы выделить находящийся на ртути водород из 1 - нормального раствора кислоты, необходимо иметь в ванне напряжение в 0,8 вольта. Поэтому уже при концентрации ионов железа 10--12 нормали железо теряет способность выделять находящийся на ртути водород из 1 - нормального раствора кислоты, так что практически невозможно удалить железо от ртути, например, только при помощи одной серной кислоты.

Наоборот, в присутствии подходящего окислителя последний действует как деполяризатор для водорода, и выделение металлов, поглощенных ртутью, становится невозможным. Например, железо можно выделять согласно следующему уравнению:

Fe + HaSOi + FeSO4 + 2(Н.2О).

Что сказано относительно железа, справедливо и по отношению к кобальту и никелю.

Для выделения применяется предпочтительно такой реактив, который легко можно регенерировать, а при применении окисляющего средства легко регенерировать окислитель. Такими свойствами обладают, например, следующие вещества, взятые в отдельности или в смеси друг с другом: соли железа, например, сернокислое или хлористое железо, гипохлориты, азотная кислота или нитраты в водных растворах. Даже если для выделения применяются окислители, следует, конечно, следить, чтобы перед возвращением ртути в ванну всегда выделялась лишь часть всего содержащегося в ртути металла, так как в противном случае ртуть будет разъедаться окислителем. Поэтому рекомендуется, чтобы количество окислителя было всегда меньше количества содержащегося в ртути металла. Уже указывалось, что

согласно изобретению выделение металла из ртути в присутствии окислителей должно происходит с таким расчетам, чтобы всегда выделялось приблизительно столько металла, сколько вошло в эту порцию ртути металла при электролизе. Если берется водный раствор окислителя, то раствор нужно поддерживать кислым для того, чтобы способствовать реакции окислителем и, содержащимся в ртути металлом или металлами. Из соображений экономии использованный окислитель снова восстанавливают (регенерируют), и применяют вновь. В случае выделения металла в присутствии окислителей опятьтаки рекомендуется поддерживать постоянным процентное содержание металла в катодной ртути с тем, чтобы оно не превосходило 0,5% и составляло бы по возможности менее 0,3%.

Предмет патента.

1.Способ электролитического выделения металлов, более электроположительных, чем щелочные и щелочно-земельные металлы, в особенности выделения одного или нескольких металлов восьмой группы периодической системы например, железа, с применением подвижного ртутного катода, отличающийся тем, что в качестве катодной поддержки для текущей ртути применяют амальгамированное металлическое тело.

2.В способе по п. 1 применение в качестве металлической катодной основы пластины, сделанной из металла, малорастворимого в ртути, например, из металла восьмой группы периодической системы, или из металла, родственного железу, например, из хрома или марганца, или из сплава подобных металлов.

3.Для осуществления спосрба по пп. 1 и 2 применение устройства, состоящего из электролитической ванны //, труб для подачи ртути из ванны к отдельно установленному очистителю 14 и из последнего через отстойник 75, промыватель 16 и сборный сосуд 17 обратно в ванну 11 и приспособления, например, насоса для непрерывной циркуляции ртути во время процесса.

4. В устройстве по п. 3 применение сливной трубы 12 такой высоты, чтобы содержащийся в ней столб ртути уравновешивал гидростатическое давление электролита в ванне.

/

Авторы

Даты

1934-09-30—Публикация

1932-08-23—Подача