1

Изобретение относится к весоизме.рительной технике и предназначено для взвешива,ния жидкого чугуна, стали, ферросплавов в черной металлургии и в тяжелом машиностроении.

Известно устройство, содержащее ковш, тензодатчики, стойки и промежуточные брусья. В устройстве равномерно распределяются.усилия на четыре датчика II .

Однако устр9Йство не обеспечивает необходимую эксплуатационную надежность.

Наиболее близким по технической сущности к предлагаемому является устройство для взвешивания стали, содержащее платформу с амортизаторами, установленную на опоры, силоизмерительные преобразователи, размещенные под платформой, и вторичный распределительный прибор t2.

Недостатком этого устройства является то, что в ненагруженном .состоянии балки и промежуточные опоры

опираются на силоизмерительные преобразователи, поэтому работающие рядом металлургические агрегаты, мостовые краны, железнодорожные роставы вызывают у балок и промежуточных опор повышенную вибрацию, которая передается на силоизмерительные датчики. Удары, возникающие в момент установки ковша и температурные расширения металлических конструкций

10 повышают точность взвешивания.

Цель изобретения - повышение точности взвешивания и эксплуатационной надежности, автоматизация процесса взвешивания.

15

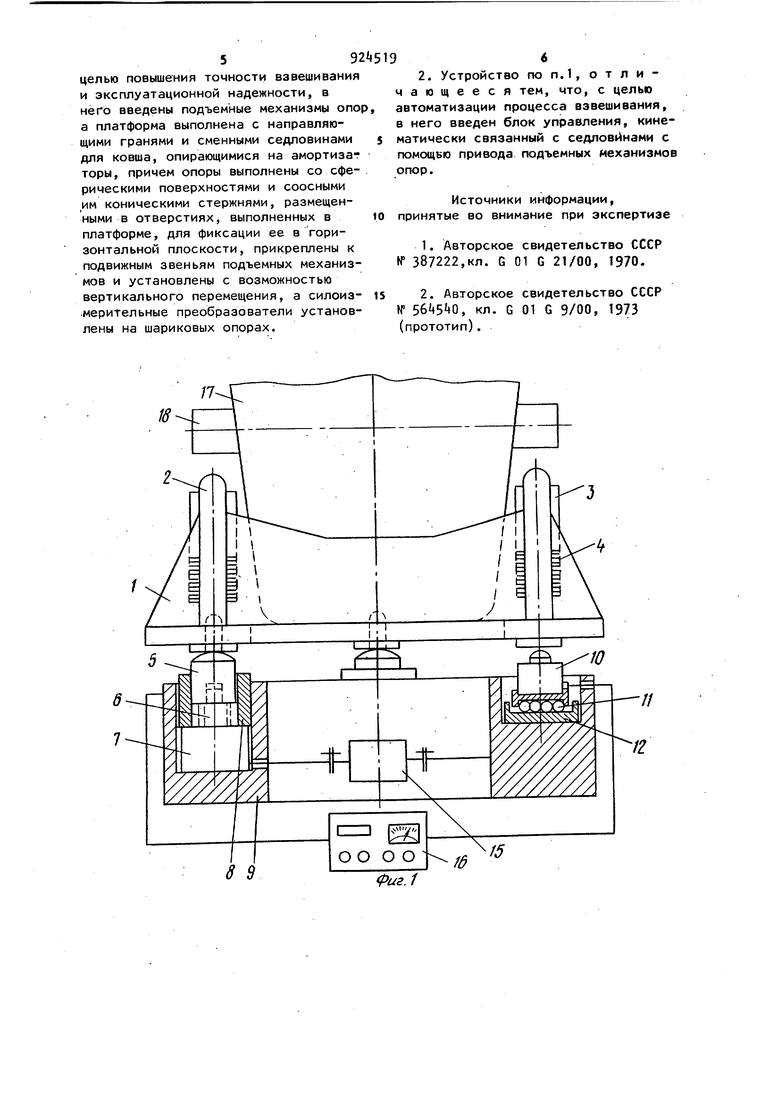

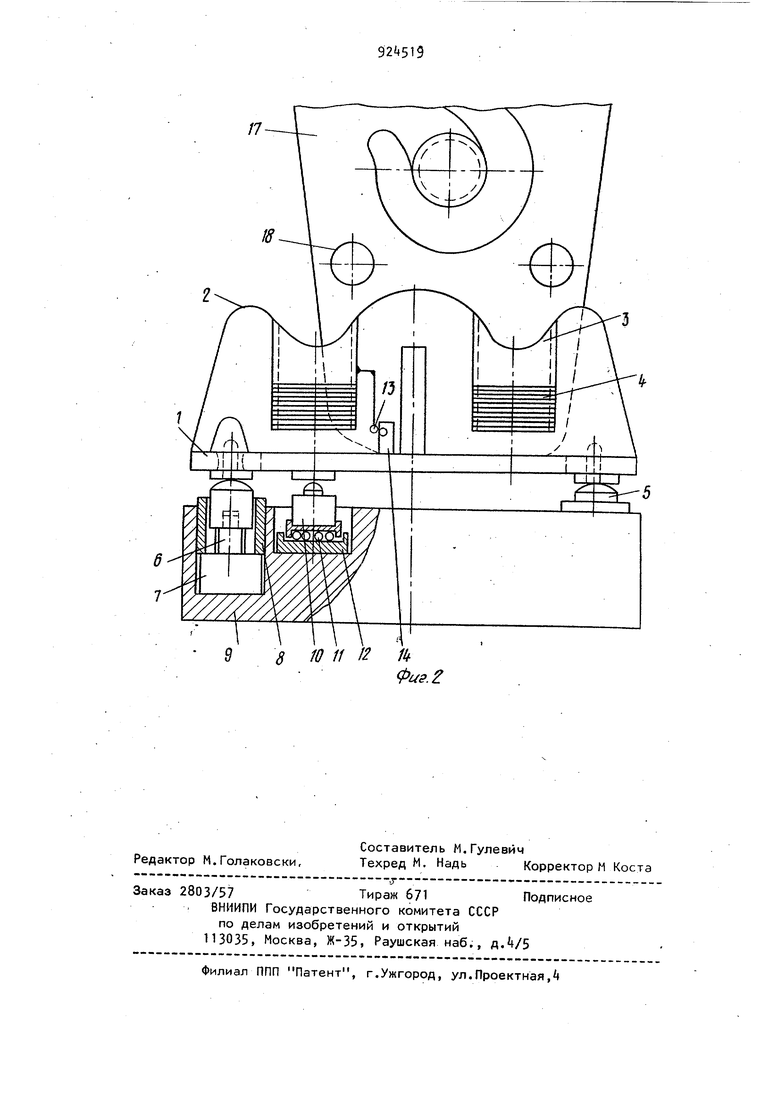

Поставленная цель достигается тем, что в устройство введены подъемные механизмы опор, а платформа выполнена с направляющими гранями .

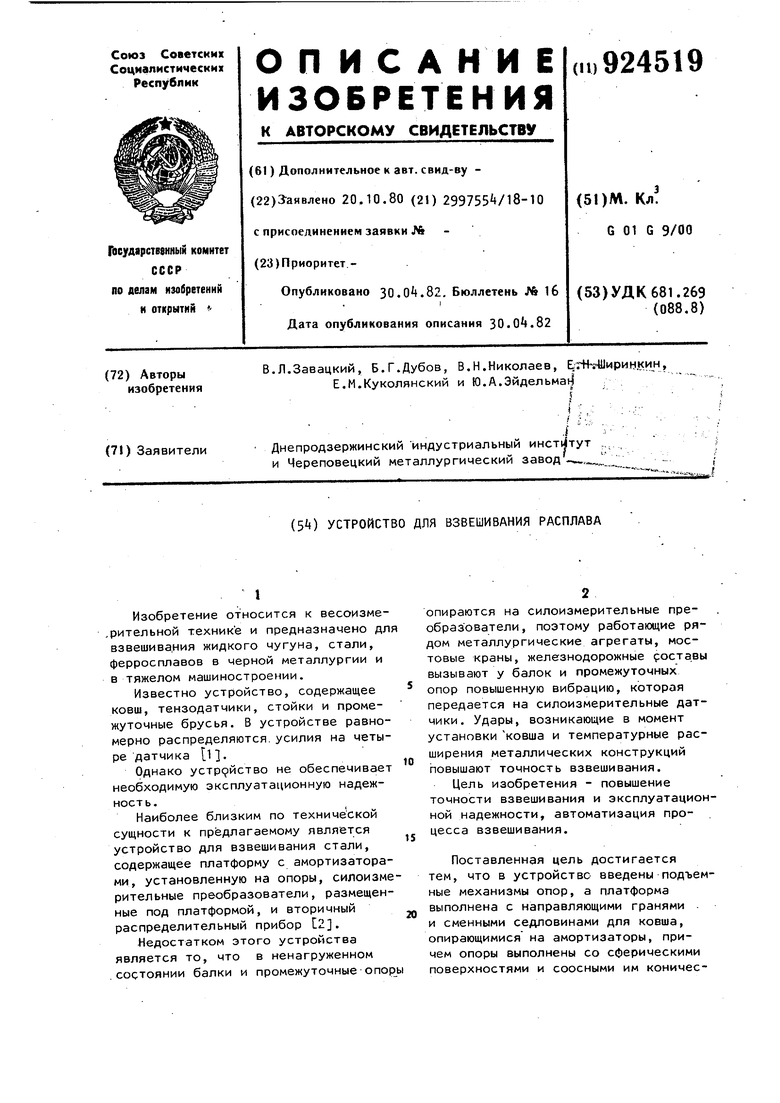

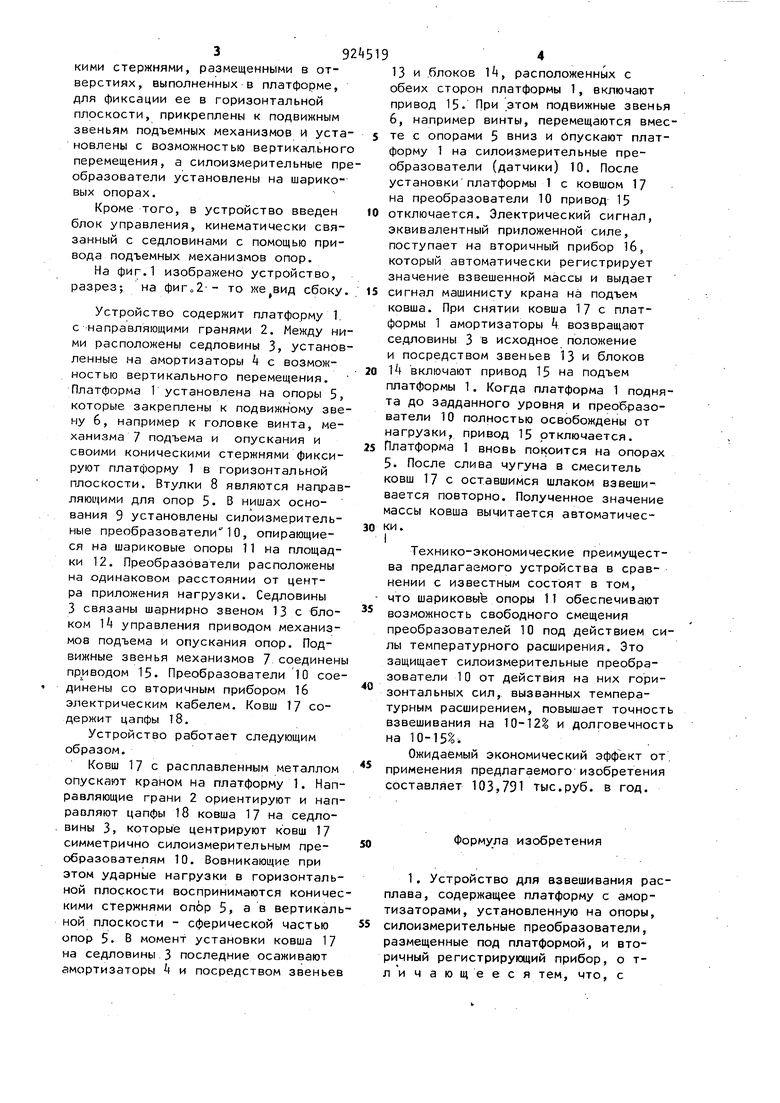

20 и сменными седловинами для ковша, опирающимися на амортизаторы, причем опоры выполнены со сферическими поверхностями и соосными им коничес9кими стержнями, размещенными в отверстиях, выполненных в платформе, для фиксации ее в горизонтальной плоскости, прикреплены к подвижным звеньям подъемных механизмов и уста новлены с возможностью вертикального перемещения, а силоизмерительные пр образователи установлены на шариковых опорах. Кроме того, в устройство введен блок управления, кинематически связанный с седловинами с помощью привода подъемных механизмов опор. На фиг.1 изображено устройство, разрез; на фиго2- то сбоку. Устройство содержит платформу 1. с направляющими гранями 2. Между ни ми расположены седловины 3, установ ленные на амортизаторы 4 с возможностью вертикального перемещения. Платформа Г установлена на опоры 5, которые закреплены к подвижному зве ну 6, например к головке винта, механизма 7 подъема и опускания и своими коническими стержнями фиксируют платформу 1 в горизонтальной плоскости. Втулки 8 являются направ ляющими для опор 5. В нишах основания 9 установлены силоизмерительные преобразователи 10, опирающиеся на шариковые опоры 11 на площадки 12. Преобразователи расположены на одинаковом расстоянии от центра приложения нагрузки. Седловины 3 связаны шарнирно звеном 13 с блоком И управления приводом механизмов подъема и опускания опор. Подвижные звенья механизмов 7 соединен приводом 15. Преобразователи 10 сое динены со вторичным прибором 16 электрическим кабелем. Ковш 17 содержит цапфы 18. Устройство работает следующим образом. Ковш 17 с расплавленным металлом опускают краном на платформу 1. Нап равляющие грани 2 ориентируют и нап равляют цапфы 18 ковша 17 на седловины 3, которые центрируют ковш 17 симметрично силоизмерительным преобразователям 10. Возникающие при этом ударные нагрузки в горизонтальной плоскости воспринимаются коничес кими стержнями опбр 5, а в вертикал ной плоскости - сферической частью опор 5. В момент установки ковша 17 на седловины 3 последние осаживают амортизаторы и посредством звеньев 13 и .блоков lA, расположенных с обеих сторон платформы 1, включают привод 15. При этом подвижные звенья 6, например винты, перемещаются вместе с опорами 5 вниз и Опускают платформу 1 на силоизмерительные преобразователи (датчики) 10. После установкиплатформы 1 с ковшом 17 на преобразователи 10 привод 15 отключается. Электрический сигнал, эквивалентный приложенной силе, поступает на вторичный прибор 16, который автоматически регистрирует значение взвешенной массы и выдает сигнал машинисту крана на подъем ковша. При снятии ковша 17 с платформы 1 амортизаторы 4 возвращают седловины 3 в исходное положение и посредством звеньев 13 и блоков И включают привод 15 на подъем платформы 1. Когда платформа 1 поднята до задданного уровня и преобразователи 10 полностью освобождены от нагрузки, привод 15 отключается. Платформа 1 вновь покоится на опорах 5. После слива чугуна в смеситель ковш 17 с оставшимся шлаком взвеши вается повторно. Полученное значение массы ковша вычитается автоматичесТехнико-экономические преимущества предлагаемого устройства в сравнении с известным состоят в том, что шариковыЬ опоры 11 обеспечивают возможность свободного смещения преобразователей 10 под действием силы температурного расширения. Это защищает силоизмерительные преобразователи 10 от действия на них горизонтальных сил, вызванных температурным расширением, повышает точность взвешивания на 10-12 и долговечность на 10-15. Ожидаемый экономический эффект от. применения предлагаемого изобретения составляет 103,791 тыс.руб. в год. Формула изобретения 1. Устройство для взвешивания расплава, содержащее платформу с амортизаторами, установленную на опоры, силоизмерительные преобразователи, размещенные под платформой, и вторичный регистрирующий прибор, о тли чающееся тем, что, с 59 целью повышения точности взвешивания и эксплуатационной надежности, в него введены подъемные механизмы опо а платформа выполнена с направляющими гранями и сменными седловинами для ковша, опирающимися на амортиза-г торы, причем опоры выполнены со сферическими поверхностями и соосными ,им коническими стержнями, размещенными в отверстиях, выполненных в платформе, для фиксации ее в горизонтальной плоскости, прикреплены к подвижным звеньям подъемных механизмов и установлены с Возможностью вертикального перемещения, а силоизмерительные преобразователи установлены на шариковых опорах. 2. Устройство по П.1, отличающееся тем, что, с целью автоматизации процесса взвешивания, в него введен блок управления, кинематически связанный с седловинами с помощвю привода подъемных механизмов опор. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 387222,кл. G 01 G 21/00, 1970. 2. Авторское свидетельство СССР № , кл. G 01 G 9/00, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взвешивания емкости | 1983 |

|

SU1530936A1 |

| СТАЛЕВОЗ | 1996 |

|

RU2100144C1 |

| Сталевоз | 1977 |

|

SU682321A1 |

| Весоизмерительное устройство | 1988 |

|

SU1509614A1 |

| Устройство для взвешивания стали | 1973 |

|

SU564540A1 |

| ВЕСЫ ДЛЯ ВЗВЕШИВАНИЯ АВТОМОБИЛЕЙ | 2005 |

|

RU2335742C2 |

| Устройство для дозирования жидкого металла | 1975 |

|

SU554947A1 |

| Устройство для перемещения промежуточного ковша | 1987 |

|

SU1482754A1 |

| ПЛАТФОРМЕННЫЕ ВЕСЫ | 1971 |

|

SU435460A1 |

| Сталевозная весовая тележка | 1989 |

|

SU1673265A1 |

.1

9 s 0

Puff.

Авторы

Даты

1982-04-30—Публикация

1980-10-20—Подача