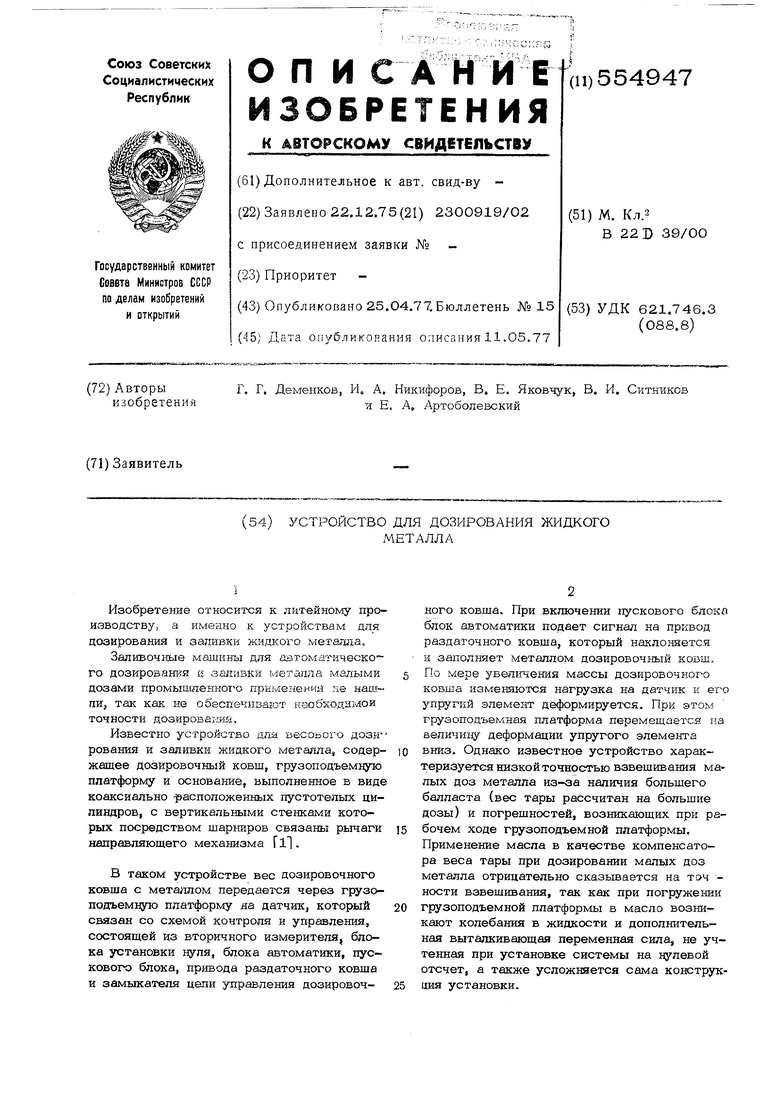

Изобретение относится к литейному проиаводетву, а именно к устройствам для дозирования и запивки жидкого металла,

Заливочные машикы для йзтоматическо го дозирования к заливки металла малыми дозами промьшшенного применении ке нашпИг так как не обеспечиБают необходимой точности дозирования.

Известно устройство для весоього дозя рования и заливки жидкого металла8 содержащее дозировочный ковш, грузоподъемную платформу и основание, выполненное в виде коаксиально -расположенных пустотелых ципивдров, с вертикальными стенками которых посредством шарниров связаны рычаги направляющего механизма Г11.

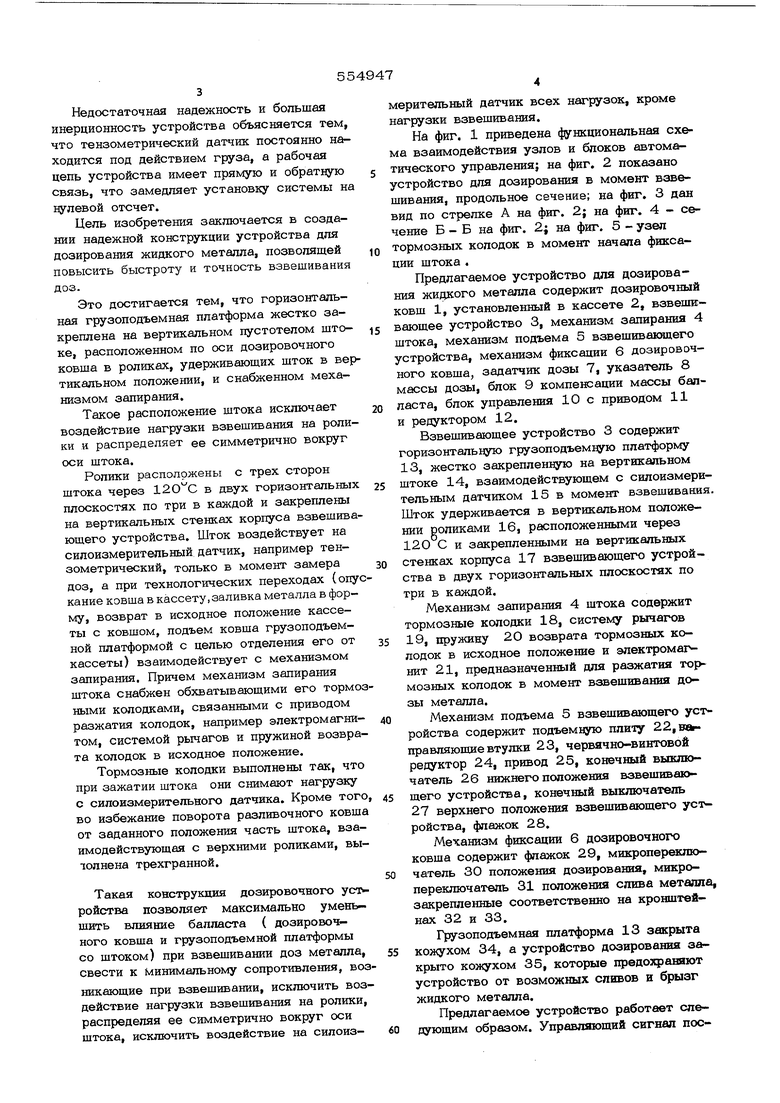

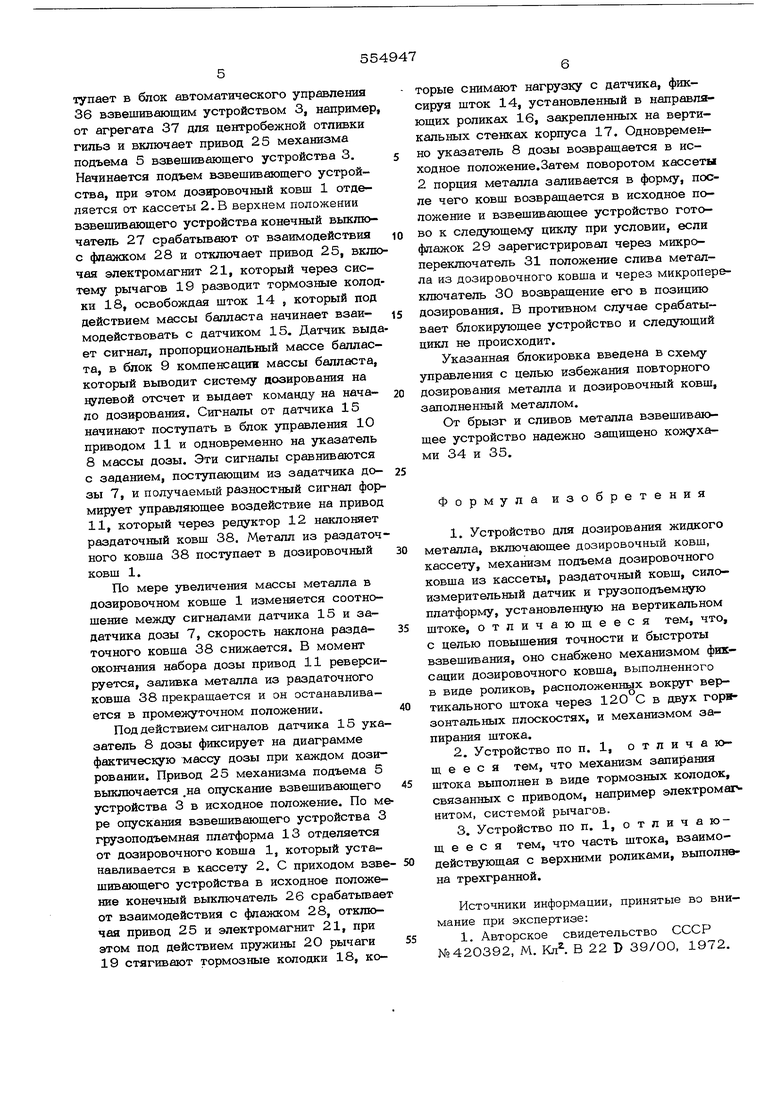

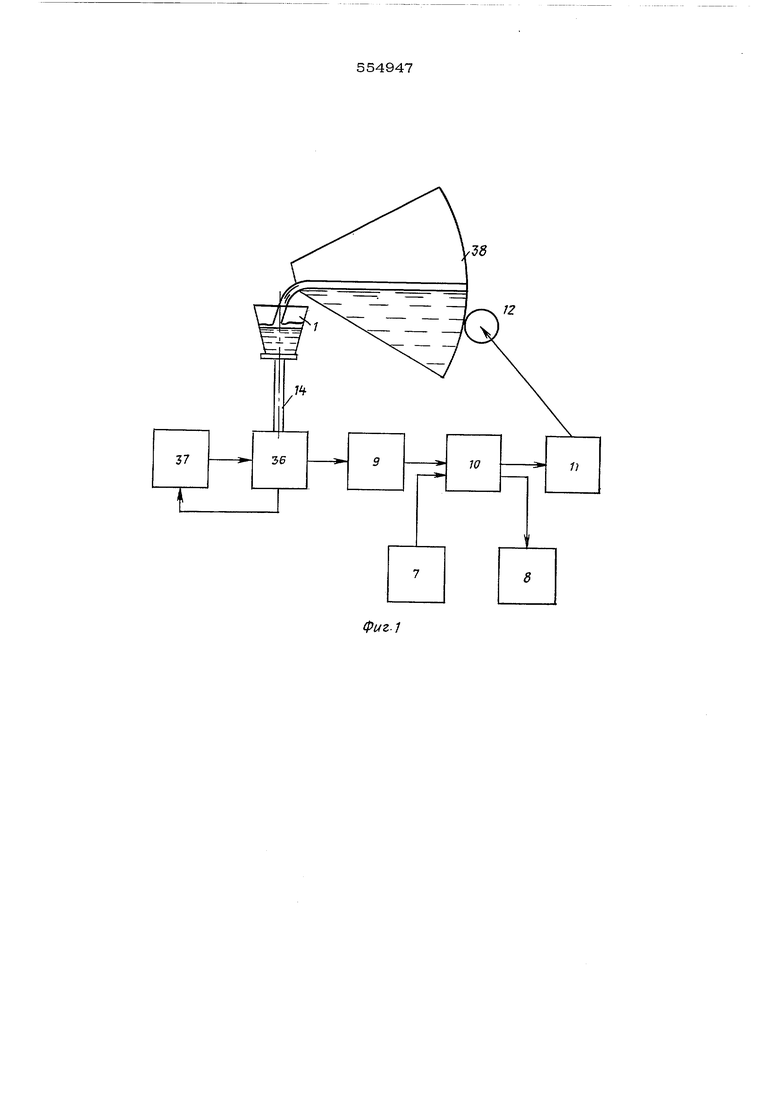

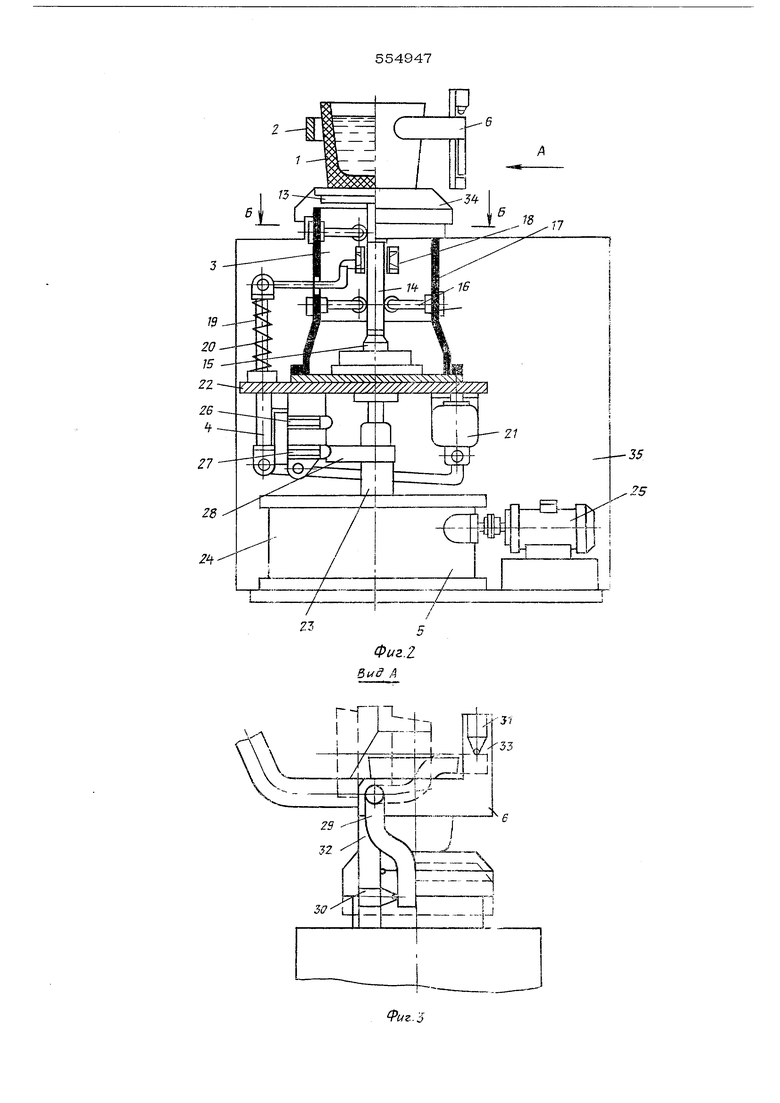

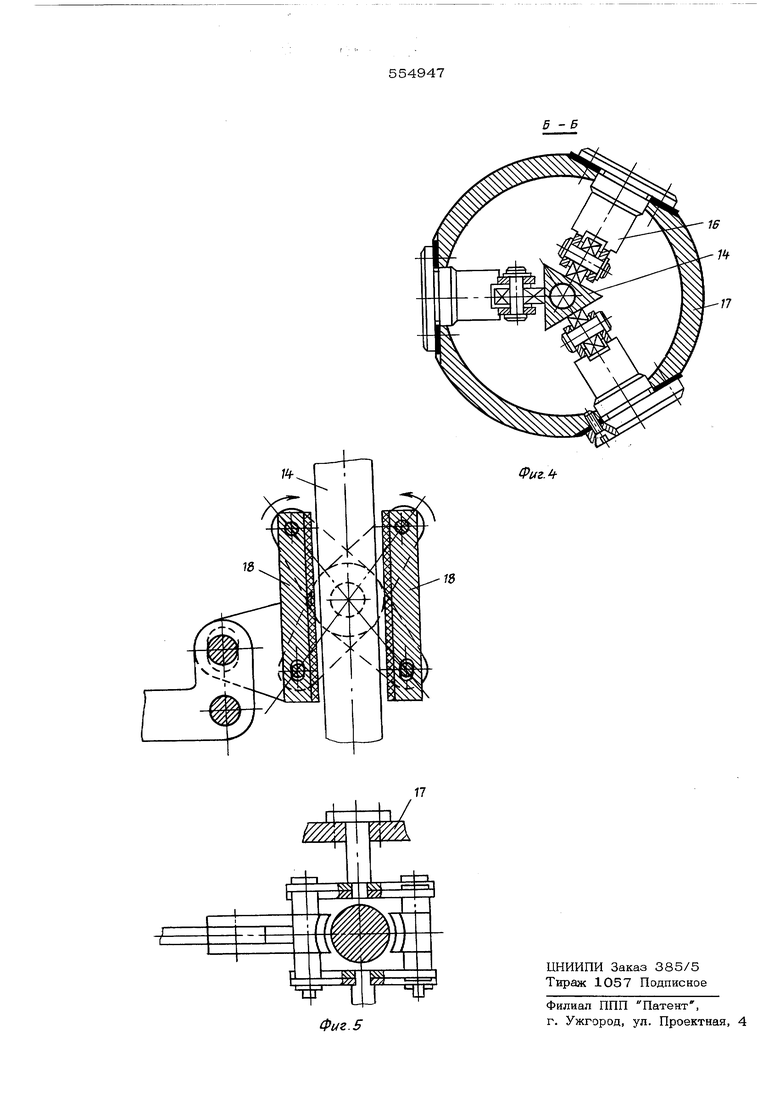

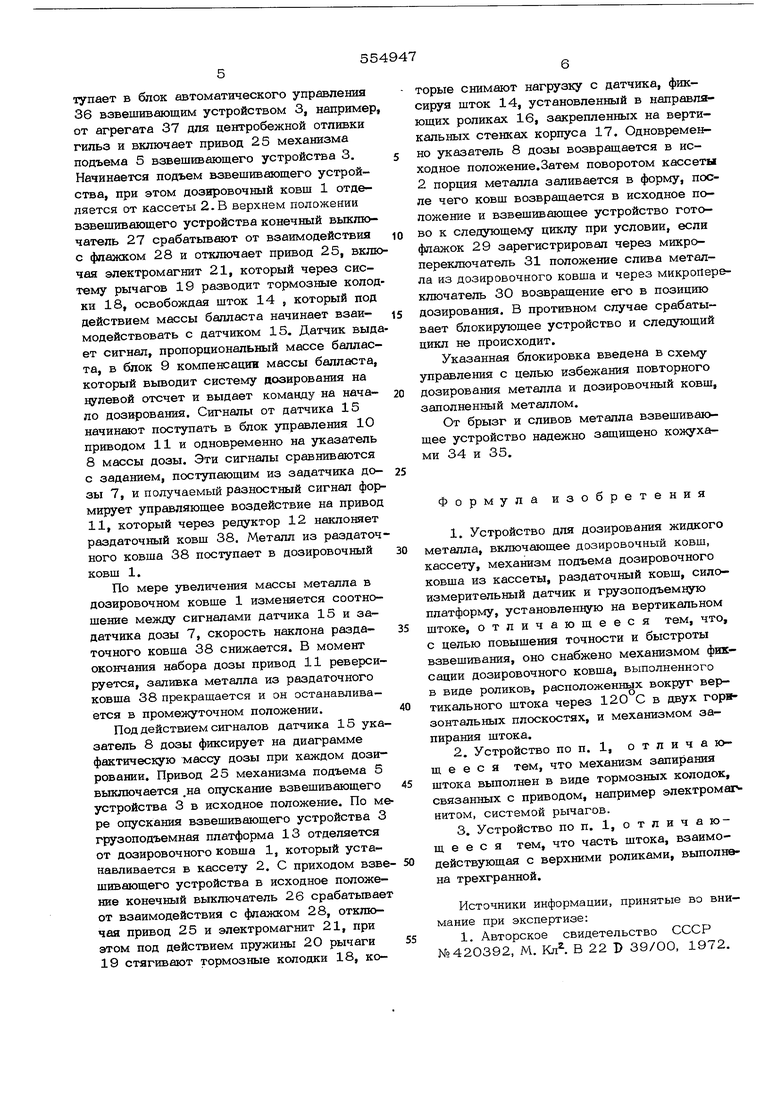

В таком устройстве вес дозировочного ковша с металлом передается через грузо- подъемз гю платформу на датчик, который связан со схемой контроля и управления, состоящей из вторичного измерителя, блока установки нуля, блока автоматики, пускового блока, привода раздаточного ковша и замыкателя цепи управления дозировочного ковша. При включении пускового блока блок автоматики подает сигнал на привод раздаточного ковша, который наклоняется и заполняет металлом дозировочный ковш. По мере увел1гч:ения массы дозировочного ковша изменяются нагрузка на датчик и его упругий элемент деформируется. При этом грузоподъемная платформа перемешается па деформации упругого элемента вниз. Однако известное устройство характеризуется низкой точностью взвешивания малых доз металла из-за наличия большего балласта (вес тары рассчитан на большие дозы) и погрешностей, возникающих при рабочем ходе грузоподъемной платформы. Применение масла в качестве компенсатора веса тары при дозировании малых доз металла отрицательно сказывается на тэч кости взвешивания, так как при погружении грузоподъемной платформы в масло возникают колебания в жидкости и дополнительная выталкивающая переменная сила, не учтенная при установке системы на нулевой отсчет, а также усложняется сама конструкция установки. Недостаточная надежность и большая инерционность устройства объясняется тем что тензометрический датчик постоянно на ходится под действием груза, а рабочая цепь устройства имеет прямую и обратную связь, что замедляет установку системы н нулевой отсчет. Цель изобретения заключается в создании надежной конструкции устройства для дозирования жидкого металла, позволящей повысить быстроту и точность взвешивания доз. Это достигается тем, что горизонтальная грузоподъемная платформа жестко закреплена на вертикальном пустотелом штоке, расположенном по оси дозировочного ковша в роликах, удерживающих шток в ве тикальном положении, и снабженном механизмом запирания. Такое расположение штока исключает воздействие нагрузки взвешивания на роли ки и распределяет ее симметрично вокруг оси штока. Ролики расдопржены с трех сторон штока через в двух горизонтальных плоскостях по три в каждой и закреплены на вертикальных стенках корпуса взвешива ющего устройства. Шток воздействует на силоизмеритепьный датчик, например тензометрический, только в момент замера доз, а при технологических переходах {опу кание ковша в кассету,заливка металла в форму, возврат в исходное положение кассеты с ковшом, подъем ковша грузоподъемной платформой с целью отделения его от кассеты) взаимодействует с механизмом запирания. Причем механизм запирания штока снабжен обхватывающими его тормо ными колодками, связанными с приводом разжатия колодок, например электромагни- том, системой рычагов и пружиной возвра та колодок в исходное положение. Тормозные колодки выполнены так, что при зажатии штока они снимают нагрузку с силоизмерительного датчика. Кроме тог во избежание поворота разливочного ковш от заданного положения часть штока, взаимодействующая с верхними роликами, вы толнена трехгранной. Такая конструкция дозировочного устройства позволяет максимально уменьшить влияние балласта ( дозировочного ковша и грузоподъемной платформы со штоком) при взвешивании доз металла, свести к минимальному сопротивления, воз никающие при взвешивании, исключить воз действие нагрузки взвешивания на ролики, распределяя ее симметрично вокруг оси штока, исключить воздействие на силоизмерительный датчик всех нагрузок, кроме нагрузки взвешивания. На фиг. 1 приведена функциональная схема взаимодействия узлов и блоков автомагтического управления; на фиг. 2 показано устройство для дозирования в момент взвешивания, продольное сечение; на фиг. 3 дан вид по стрелке А на фиг. 2; на фиг. 4 - сечение Б - Б на фиг. 2; на фиг. 5 - узел тормозных колодок в момент начала фиксации штока . Предлагаемое устройство для дозирования жидкого металла содержит дозировочный ковш 1, установленный в кассете 2, взвешивающее устройство 3, механизм запирания 4 штока, механизм подъема 5 взвешивающего устройства, механизм фиксации 6 дозировочного ковша, задатчик дозы 7, указатель 8 массы дозы, блок 9 компенсации массы балласта, блок управления 10 с приводом 11 и редуктором 12. Взвешивающее устройство 3 содержит горизонтальную грузоподъемную платформу 13, жестко закрепленную на вертикальном штоке 14, взаимодействующем с силоизмерительным датчиком 15 в момент взвешивания. Шток удерживается в вертикальном положении роликами 16, расположенными через 120 С и закрепленными на вертикальных стенках корпуса 17 взвешивающего устройства в двух горизонтальных плоскостях по три в каждой. Механизм запирания 4 штока содержит тормозные колодки 18, систему рычагов 19, пружину 20 возврата тормозных колодок в исходное положение и электромаг нит 21, предназначенный для разжатия тор мозных колодок в момент взвешивания дозы металла. Механизм подъема 5 взвешивающего устройства содержит подъемную плиту 22, в правпяющие втулки 23, червячно-винтовой редуктор 24, привод 25, конечный выключатель 26 нижнего положения взвешивак щего устройства, конечный выключатель 27 верхнего положения взвешивающего устройства, флажок 28. Механизм фиксации 6 дозировочного ковша содержит флажок 29, микропереключатель 30 положения дозирования, микропереключатель 31 положения слива металла, закрепленные соответственно на кронштейнах 32 и 33. Грузоподъемная платформа 13 закрыта кожухом 34, а устройство дозирования закрыто кожухом 35, которые предохраняют устройство от возможных сливов и брызг жидкого металла. Предлагаемое устройство работает следующим образом. Управляющий сигнал поступает в блок автоматического управления 36 взвешивающим устройством 3, например от агрегата 37 для центробежной отливки гипьз и включает привод 25 механизма подъема 5 взвешивающего устройства 3.

Начинается подъем взвешивающего устройства, при этом дозировочный ковш 1 отделяется от кассеты 2. В верхнем положении взвешивающего устройства конечный вьпшючатель 27 срабатьгоают от взаимодействия с флажком 28 и отключает привод 25, включая электромагнит 21, который через систему рычагов 19 разводит тормозные колодки 18, освобождая шток 14 , который под действием массы балласта начинает взаимодействовать с датчиком 15. Датчик выдает сигнал, пропорциональный массе балласта, в блок 9 компенсации массы балласта, который вьюодит систему дсхзирования на нулевой отсчет и выдает команду на нача- ло дозирования. Сигналы от датчика 15 начинают поступать в блок управления Ю приводом 11 и одновременно на указатель 8 массы дозы. Эти сигналы сравниваются с заданием, поступающим из задатчика дозы 7, и получаемый разностный сигнал формирует управляющее воздействие на привод 11, который через редуктор 12 наклоняет раздаточный ковш 38. Металл из раздаточного ковша 38 поступает в дозировочный ковш 1.

По мере увеличения массы металла в дозировочном ковше 1 изменяется соотношение между сигналами датчика 15 и задатчика дозы 7, скорость наклона раздаточного ковша 38 снижается. В момент окончания набора дозы привод 11 реверсируется, заливка металла из раздаточного ковша 38 прекращается и он останавливается в промежуточном положении.

Под действием сигналов датчика 15 указатель 8 дозы фиксирует на диаграмме фактическую трассу дозы при каждом дозировании. Привод 25 механизма подъема 5 выключается .на опускание взвешивающего устройства 3 в исходное положение. По мере опускания взвешивающего устройства 3 грузоподъемная платформа 13 отделяется от дозировочного ковша 1, который устанавливается в кассету 2. С приходом взвешивающего устройства в исходное положение конечный выключатель 26 срабатьгоает от взаимодействия с флажком 28, отключая привод 25 и электромагнит 21, при этом под действием пружины 20 рычаги 19 стягивают тормозные колодки 18, которые снимают нагрузку с датчика, фиксируя шток 14, установленный в направляющих роликах 16, закрепленных на вертикальных стенках корпуса 17. Одновременно указатель 8 дозы возвращается в исходное положение.Затем поворотом кассеты 2 порция металла заливается в форму, после чего ковш возврашается в исходное положение и взвешивающее устройство готово к следующему циклу при условии, если флажок 29 зарегистрировал через микропереключатель 31 положение слива металла из дозировочного ковша и через микроперключатель 30 возвращение его в позицию дозирования. В противном случае срабатывает блокирующее устройство и следующий цикл не происходит.

Указанная блокировка введена в схему управления с целью избежания повторного дозирования металла и дозировочный ковш, заполненный металлом.

От брызг и сливов металла взвешивающее устройство надежно защищено кожухами 34 и 35.

Формула изобретения

1.Устройство для дозирования жидкого металла, включающее дозировочный ковш, кассету, механизм подъема дозировочного ковша из кассеты, раздаточный ковщ, силоизмерительный датчик и грузоподъемную платформу, установленную на вертикальном штоке, отличающееся тем, что, с целью повышения точности и быстроты взвешивания, оно снабжено механизмом фиксации дозировочного ковша, выполненного

в виде роликов, расположенных вокруг вертикального штока через 120 С в двух горизонтальных плоскостях, и механизмом запирания штока.

2.Устройство по п. 1, о т л и ч а ющ е е с я тем, что механизм запирания штока выполнен в виде тормозных колодок, связанных с приводом, например электромагнитом, системой рычагов.

3.Устройство по п. 1, о т л и ч а ющ е е с я тем, что часть штока, взаимодействующая с верхними роликами, выполнена трехгранной.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР №420392, М. Кл В 22 D 39/ОО, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования жидкого металла | 1990 |

|

SU1756016A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ МЕТАЛЛА | 1972 |

|

SU420392A1 |

| Устройство для автоматического дозирования жидкого металла | 1980 |

|

SU900977A1 |

| Устройство для взвешивания жидкого металла в ковше | 1990 |

|

SU1722684A1 |

| Устройство для автоматического дозирования жидкого металла | 1980 |

|

SU933241A1 |

| Устройство для дозирования металла | 1985 |

|

SU1289599A1 |

| Гидравлическое устройство для автоматического весового порционного дозирования | 1978 |

|

SU665214A1 |

| Устройство для дозирования и заливки жидкого металла | 1978 |

|

SU723387A1 |

| Устройство для взвешивания собранного урожая сельскохозяйственных культур | 1989 |

|

SU1683553A1 |

| МОДУЛЬНЫЙ ЗАВОД ПО ПРОИЗВОДСТВУ РАСТВОРОБЕТОННЫХ СМЕСЕЙ | 2012 |

|

RU2526944C2 |

Авторы

Даты

1977-04-25—Публикация

1975-12-22—Подача