сд

о а

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обнаружения движущегося по рельсам объекта | 1978 |

|

SU710852A1 |

| УСТРОЙСТВО ДЛЯ СООРУЖЕНИЯ ЖЕЛЕЗНЫХ ДОРОГ | 1940 |

|

SU69574A1 |

| Устройство для взвешивания груза в загрузочной тележке | 1979 |

|

SU859827A1 |

| Стенд для определения динамических нагрузок, возникающих в колесных парах тележки грузового вагона при прохождении кривых участков пути | 2021 |

|

RU2761887C1 |

| МАШИНА ЛОКАЛЬНОЙ ВЫПРАВКИ ПУТИ | 2008 |

|

RU2378441C1 |

| ВЕСЫ ВАГОННЫЕ ПЕРЕНОСНЫЕ | 2005 |

|

RU2289106C2 |

| ВАГОННЫЕ ВЕСЫ | 2002 |

|

RU2239800C2 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА И ОПУСКАНИЯ ШАНДОРОВ В ОТВЕРСТИЯ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ | 1934 |

|

SU46192A1 |

| КРАН ДЛЯ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ В ЗАЩИТНОЙ КАМЕРЕ | 2007 |

|

RU2352516C1 |

Изобретение относится к измерительной технике и может быть использовано в металлургической промышленности при подготовке шихтовых материалов к плавке. В этом случае производится дозирование сыпучих материалов из бункеров с питателями, перемещение тележки из-под бункеров на места установки и съема мульд/контейнеров, бадей и т.д./ краном, производство крановых операций, повторное перемещение тележки под бункер и последующие циклы дозирования. Цель изобретения - повышение надежности за счет упрощения конструкции механизма изолирования. При перемещении тележки 2 по рельсовому пути 1 в зону действия крана, где дополнительный профильный рельс 10 на участке а-б имеет выступы, подъемные ролики 11 рычагов 8, опирающихся на оси колес 3, вступают в контакт с опорами 12 грузоприемной платформы 5 и поднимают ее до заданного уровня /на 2...5 мм от силоизмерительных датчиков/, а привод 4 тележки 2 отключается оператором. Грузоприемная платформа 5 покоится на рычагах 8, а силоизмерительные датчики 6 полностью освобождаются от нагрузки, производят установку краном грузоприемных емкостей /мульд/. Динамические усилия и вес мульд передаются, минуя силоизмерительные датчики 6, через оси колес 3 и обкатные ролики 9, на фундамент рельсового пути 1 и 10, а фиксаторы 7 не допускают перемещение грузоприемной платформы 5 в горизонтальной плоскости. Разизолирование, т.е. возвращение грузоприемной платформы 5 в исходное положение, когда она покоится на силоизмерительных датчиках 6, происходит после установки грузоприемной емкости при съезде тележки 4 с участка а-б. Затем включают привод 4 тележки 2, обкатные ролики 9 рычагов 8, взаимодействуя с дополнительным профильным рельсом 10, при съезде с участка а-б, вдавливаются, а подъемные ролики 11, действуя синхронно с ними, плавно возвращают грузоприемную платформу 5 на силоизмерительные датчики 6, а между подъемными роликами 11 и опорами 12 образуется зазор 10...25 мм. 5 ил.

Фие.

315096

емкостей (мульд). Динамические усилия и вес мульд передаются, минуя си- лоизмерительные датчики 6, через оси колес 3 и обкатные ролики 9, на фундамент рельсового пути 1 и 10, а фиксаторы 7 не допускают перемещение грузоприемной платформы 5 в горизонтальной плоскости. Разизолирование, т.е. возвращение грузоприемной плат- IQ формы 5 в исходное положение, когда она покоится на силоизмерительных датчиках 6, происходит после установИзобретение относится к измерительной технике и может быть использовано в металлургической промышлен- ности при подготовке шихтовых материалов к плавке. В этом случае производится дозирование сыпучих материалов из бункеров с питателями, перемещение тележки из-под бункеров на места установки и съема мульд (контейнеров , бадей и т .р..) краном, производство крановых операций, повторное перемещение тележки под бункера и последующие циклы. дозирования .

Целью изобретения является повьше- ние надежности .за счет упрощения конструкций механизма изолирования.

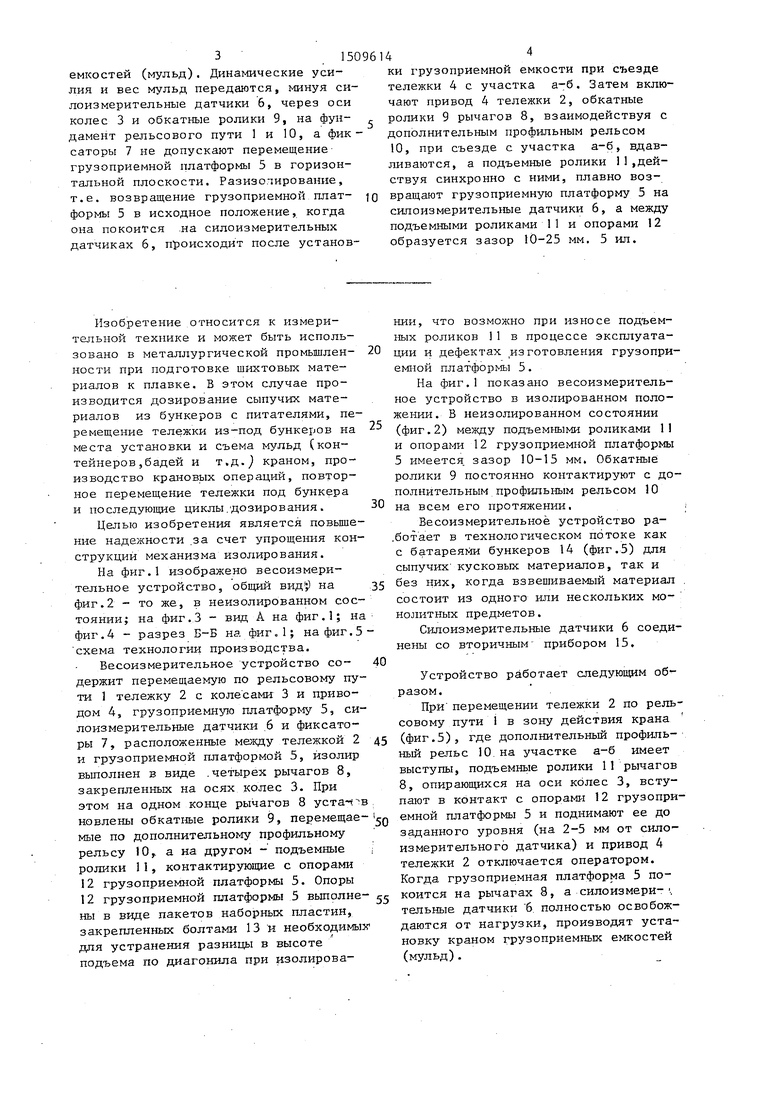

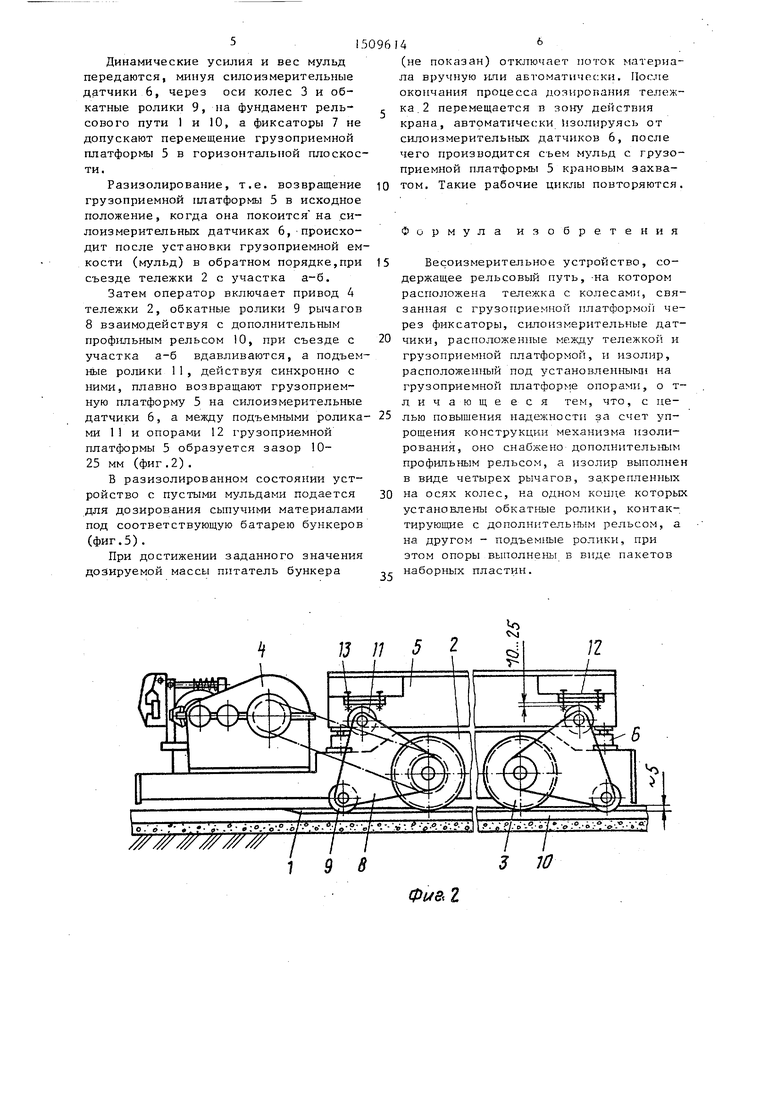

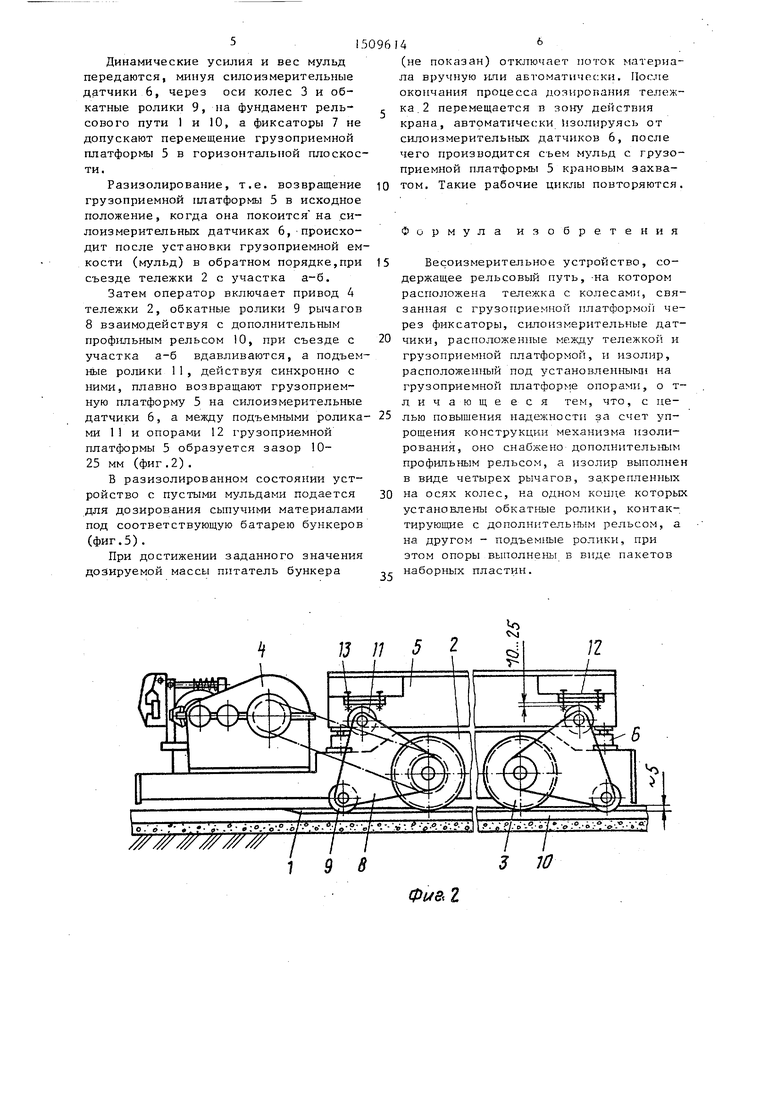

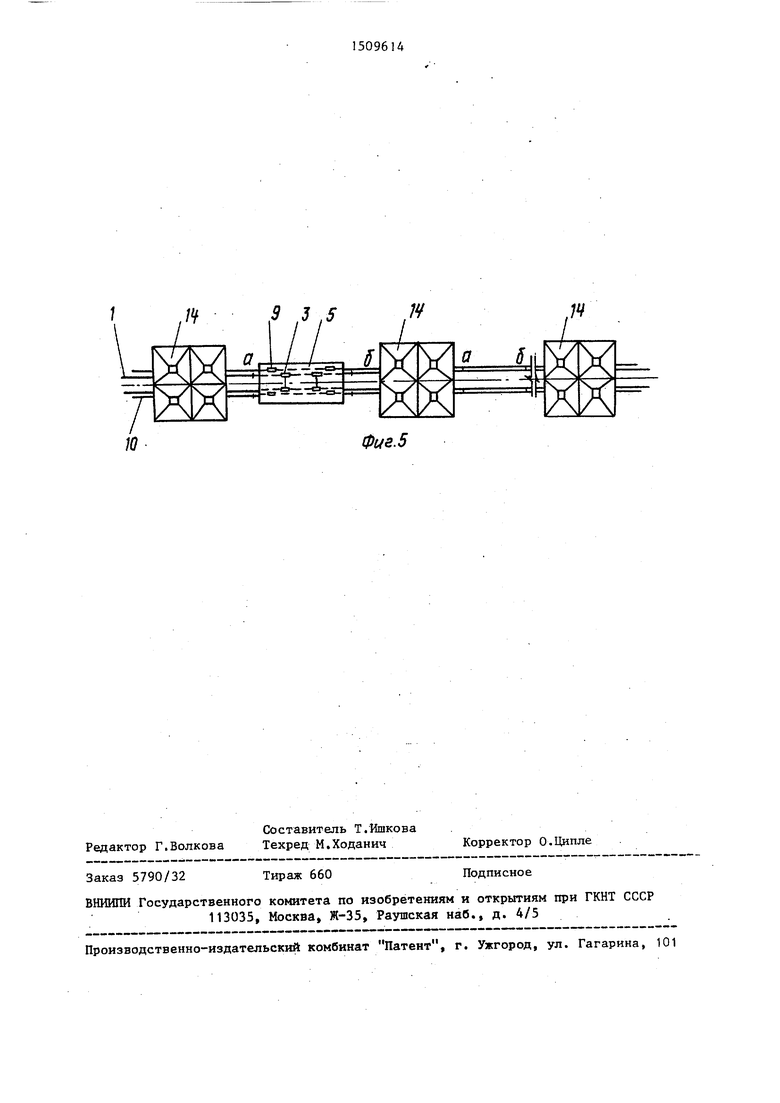

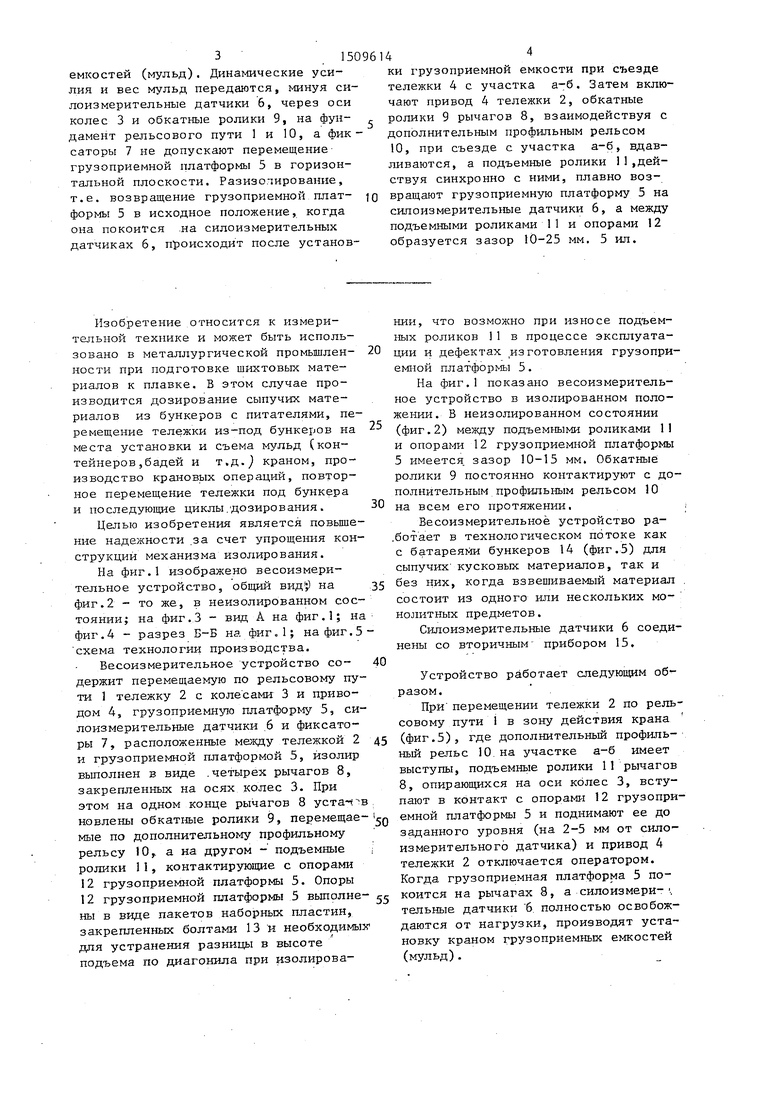

На фиг.1 изображено весоизмерительное устройство, общий вид ;) на фиг.2 - то же, в неизолированном состоянии; на фиг.З - вид А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.З схема технологии производства.

Весоизмерительное устройство со- держит перемещаемую по рельсовому пути 1 тележку 2 с колесами 3 и приводом 4, грузоприемную платформу 5, си- лоизмерительные датчики 6 и фиксаторы 7, расположенные ме5кду тележкой 2 и грузоприемной платформой 5, йзолир выполнен в виде .четырех рычагов 8, закрепленных на осях колес 3. При этом на одном конце рычагов 8 уста- в новлены обкатные ролики 9, перемещаемыв по дополнительному профильному рельсу 10,. а на другом - подъемные ролики 11, контактирующие с опорами 12 грузоприемной платформы 5. Опоры 12 грузоприемной платформы 5 вьшолне- ны в виде пакетов наборных пластин, закрепленных болтами 13 и необходимые дпя устранения разницы в высоте подъема по диагонила при изолирова144

ки грузоприемной емкости при съезде тележки 4 с участка а-б. Затем включают привод 4 тележки 2, обкатные ролики 9 рычагов 8, взаимодействуя с дополнительным профильным рельсом 10, при сьезде с участка а-6, вдавливаются, а подъемные ролики 11«действуя синхронно с ними, плавно возвращают грузоприемную платформу 5 на силоизмерительные датчики 6, а между подъемными роликами 11 и опорами 12 образуется зазор 10-25 мм, 5 ил.

нии, что возможно при износе подъемных роликов 11 в процессе эксплуатации и дефектах из готовления грузоприемной платформы 5.

На фиг.1 показано весоизмерительное устройство в изолированном положении. В неизолированном состоянии (фиг.2) между подъемными роликами 11 и опорами 12 грузоприемной платформы 5 имеется, зазор 10-15 мм. Обкатные ролики 9 постоянно контактируют с дополнительным профильным рельсом 10 на всем его протяжении.

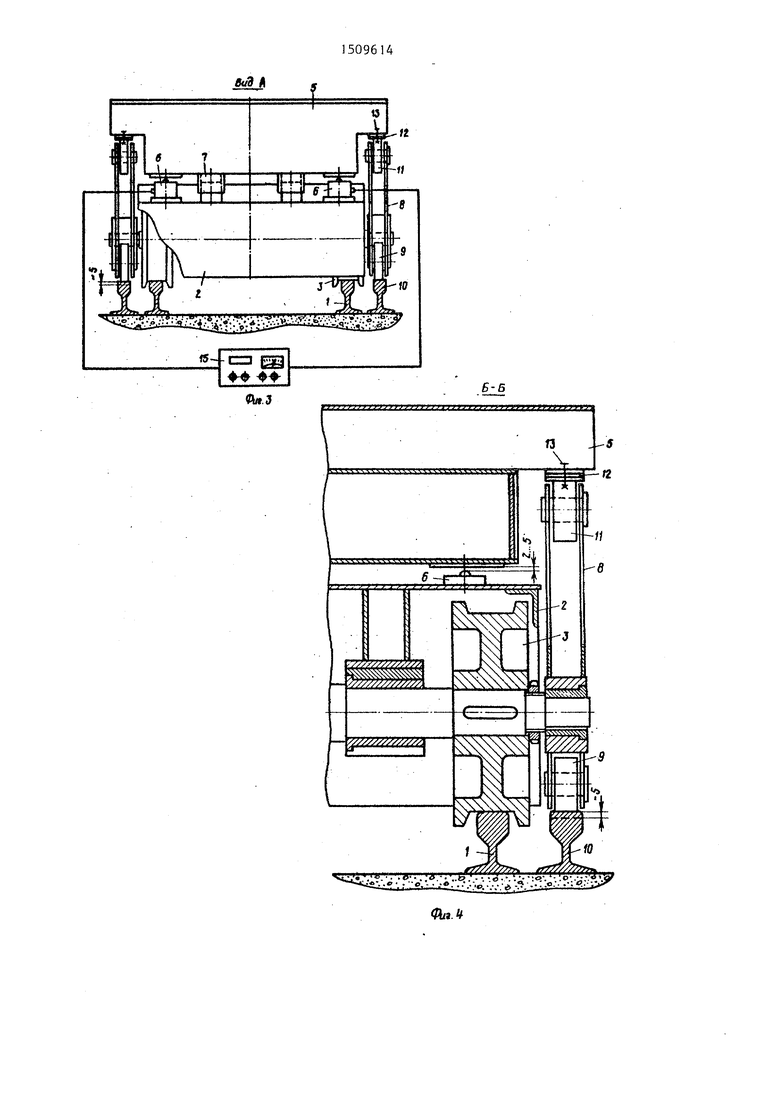

Весоизмерительное устройство ра- .ботает в технологическом потоке как с батареями бункеров 14 (фиг.З) для сыпучих кусковых материалов, так и без них, когда взвешиваемый материал состоит из одного или нескольких мо- но:п1тных предметов.

Силоизмерительные датчики 6 соединены со вторичным прибором 13.

Устройство работает следующим об разом.

При перемещении тележки 2 по рельсовому пути i в зону действия крана (фиг.З), где дополнительный профильный рельс 10. на участке а-б имеет выступы, подъемнью ролики 11 рычагов 8, опирающихся на оси колес 3, вступают в контакт с опорами 12 грузоприемной платформы 3 и поднимают ее до заданного уровня (на 2-3 мм от сило- измерительного датчика) и привод 4 тележки 2 отключается оператором. Когда грузоприемная платформа 5 покоится на рычагах 8, а сило из мери-.. тельные датчики 6 полностью освобож- даю.тся от нагрузки, производят установку краном грузоприемных емкостей (мульд).

51

Динамические усилия и вес мульд передаются, минуя силоизмерительные датчики 6, через оси колес 3 и обкатные ролики 9, на фундамент рельсового пути 1 и 10, а фиксаторы 7 не допускают перемещение грузоприемной платформы 5 в горизонтальной плоскости,

Разизолирование, т.е. возвращение грузоприемной платформы 5 в исходное положение, когда она покоится на си- лоизмерительных датчиках 6, происходит после установки грузоприемной емкости (мульд) в обратном порядке,при съезде тележки 2 с участка а-б.

Затем оператор включает привод 4 тележки 2, обкатные ролики 9 рычагов 8 взаимодействуя с дополнительным профильным рельсом 10, при съезде с участка а-б вдавливаются, а подъем Hbie ролики 1 1 , действуя синхронно с ними, плавно возвращают грузоприем- ную платформу 5 на силоизмерительные датчики 6, а между подъемными ролика ми 11 и опорами 12 грузоприемной платформы 5 образуется зазор 10- 25 мм (фиг.2).

В разизолированном состоянии устройство с пустыми мульдами подается для дозирования сыпучими материалами под соответствующую батарею бункеров (фиг.5).

При достижении заданного значения дозируемой массы питатель бункера /// //// ///// /

1 5 В

14

(не показан) отключает поток материала вручную ши аБтоматичкс;ки. После окончания процесса дозирования тележка . 2 перемещается в зону действия крана, автоматически Изолируясь от силоизмерительных датчиков 6, после чего производится съем мульд с грузоприемной платформы 5 крановым захватом. Такие рабочие циклы повторяются.

Формула изобретения

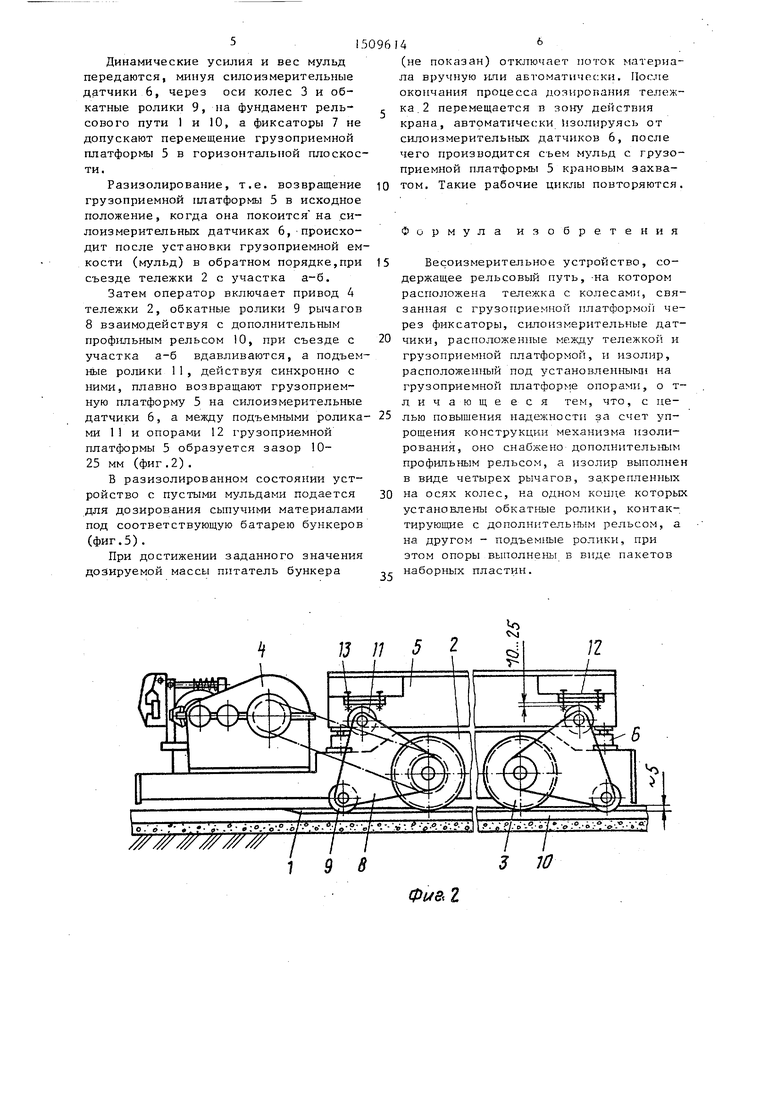

Весоизмерительное устройство, содержащее рельсовый путь, -на котором расположена тележка с колесами, связанная с грузоприемной платформо через фиксаторы, силоизмерительные датчики, расположенные между тележкой и грузоприемной платформой, и изолир, расположенный под установленным на грузоприемно платформе опорами, о т- личающе еся тем, что, с целью повышения падежност за счет упрощения конструкции механизма изолирования, оно снабжено дополнительным профильным рельсом, а 1золир выполнен в виде четырех рычагов, закрепленных на осях колес, на одном конце которых установлены обкатные ролики, контактирующие с дополнительным рельсом, а на другом - подъемные ролики, при этом опоры выполнены в виде пакетов наборных пласт н.

Фи&г

ваЭй

Фм.З

Б-Б

,0. . .о-.. ;о.-.. -ti .. ;. -То.

; .-о.уо;..-;W. - .ч.:. :;У

Редактор Г.Волкова

Составитель Т.Ишкова Техред М.Ходанич

Заказ 5790/32

Тираж 660

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва Ж-35 Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг. 5

Корректор О.Ципле

Подписное

| Приборы и средства автоматизации | |||

| Каталог, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Измерение и до- зирование массы, М., 1986, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Сталевозная тележка | 1976 |

|

SU602303A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-09-23—Публикация

1988-01-05—Подача